Zdjęcia poglądowe, mogą różnic się od stanu rzeczywistego.

Zdjęcia poglądowe, mogą różnic się od stanu rzeczywistego.

Sterownik SSK-B04 jest ekonomicznym, wysokowydajnym sterownikiem mikrokrokowym bazującym na najnowszych osiągnięciach technicznych. Jest dostosowany do sterowania 2-fazowymi i 4-fazowymi hybrydowymi silnikami krokowymi. Używając zaawansowanej techniki bipolarnej stało-prądowej, pozwala uzyskać większą prędkość i moc z tego samego silnika porównując z tradycyjnymi technikami jakich używają np. sterowniki L/R. Jego zaawansowana technika sterowania pozwala na poprawne kontrolowanie prądu cewki przy zachowaniu małych tętnień, co z kolei skutkuje zmniejszeniem się grzania silników.

SSK-B04 współpracuje z szeroką gamą silników Nema 17, 23, 34 i może być stosowany w wielu różnych maszynach, takich jak: moduły X-Y, etykieciarki, cięcie laserem, maszyny grawerujące oraz urządzenia typu podnieś - przenieś. Szczególnie użyteczny w aplikacjach z małymi wibracjami oraz tam gdzie wymagane są wysokie prędkości i precyzja. Szeroki zakres napięć zasilających 24-75 VDC, czyni go uniwersalnym w zastosowaniu i umożliwia adaptację w różny gotowych systemach sterowania.

Przed pierwszym uruchomieniem urządzenia, prosimy o uważne przeczytanie niniejszej instrukcji obsługi. UWAGA!!! Każda maszyna jest potencjalnie niebezpieczna. Obrabiarki sterowane numerycznie mogą stwarzać większe zagrożenie od manualnych. Poruszające się elementy systemu narażają operatora na niebezpieczeństwo. Unikaj z nimi kontaktu oraz zachowaj bezpieczny odstęp kiedy podane jest napięcie zasilania.

To użytkownik odpowiedzialny jest za finalną aplikację. Powinien On zadbać o to, aby maszyna była zrealizowana zgodnie z obowiązującymi normami. Moduły przeznaczone do zabudowy mogą być stosowane i obsługiwane tylko wtedy, gdy zostaną umieszczone w odpowiedniej osłonie. W miejscach, w których wystąpienie błędu w systemie automatyki może być przyczyną okaleczenia osób, uszkodzenia urządzeń lub spowodowania wysokich strat finansowych muszą być zastosowane dodatkowe środki ostrożności.

Zagwarantują one bezpieczne działanie obrabiarki w przypadku wystąpienia uszkodzenia lub zakłócenia (np. niezależne wyłączniki krańcowe, blokady mechaniczne itd.). Producent oraz dystrybutorzy nie ponoszą odpowiedzialności za straty finansowe oraz doznane obrażenia wynikające z niewłaściwego i niezgodnego z przeznaczeniem eksploatowaniem urządzenia.

| Parametr | Minimalne | Typowe | Maksymalne | Jednostka |

|---|---|---|---|---|

| Prąd wyjściowy | 2,8 | - | 7,8 | [A] Peak |

| Zasilanie (DC) | 24 | 68 | 75 | [V] DC |

| Prąd sygnałów logicznych | 7 | 10 | 16 | [mA] |

| Częstotliwość impulsów wej. | 0 | - | 300 | [kHz] |

| Rezystancja izolacji | 500 | [MΩ] |

| Chłodzenie | Pasywne lub wymuszony obieg | ||

|---|---|---|---|

| Środowisko | Miejsce | Unikać kurzu, oleju i gazów powodujących korozję | |

| Temperatura | otoczenia | 0°C - 40°C | |

| pracy | 70°C Max | ||

| składowania | -20°C - 65°C | ||

| Wilgotność | 40% - 90% RH | ||

| Drgania | 5,9 m/s2 Max | ||

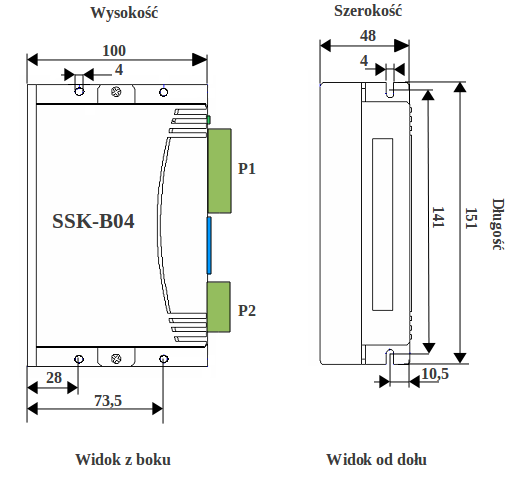

| Wymiary [mm] | Długość | 151 | |

| Szerokość | 48 | ||

| Wysokość | Bez wtyczek P1 i P2 | Z wtyczkami P1 i P2 | |

| 100 | 110 | ||

| Waga [kg] | ~ 0,530 | ||

Wymiary z tabeli zaznaczono na rysunku poniżej:

| Sygnał | Funkcja |

|---|---|

| PUL+ (+5V) | Sygnał impulsowy: wejście reprezentuje sygnał kroku, działa na każde zbocze narastające sygnału sterującego. Dla poprawnego działania szerokość impulsu powinna być większa niż 1,5µs. |

| PUL- (PUL) | |

| DIR+ (+5V) | Sygnał kierunku: sygnał przyjmuje niski lub wysoki poziom, reprezentujące kierunek obrotów silnika. Działa na każde zbocze narastające sygnału. Dla poprawnego działania sygnał kierunku powinien być przesłany do sterownika 5µs przed pierwszym impulsem kroku w odwrotnym kierunku. |

| DIR- (DIR) | |

| ENA+ (+5V) | Sygnał zezwolenia: sygnał używany do zezwolenia/zakazu pracy. Niepodłączone oznacza zezwolenie pracy dla sterownika. |

| ENA- (ENA) |

Kierunek ruchu silnika jest zależny od podłączenia przewodów silnik-sterownik .Odwrotne podłączenie przewodów jednego z uzwojeń silnika odwróci kierunek ruchu.

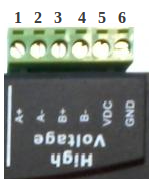

| Nr pinu | Sygnał | Funkcja |

|---|---|---|

| 1,2 | Faza A | Cewka A silnika (przewody A+ i A-) |

| 3,4 | Faza B | Cewka B silnika (przewody B+ i B-) |

| 5 | +V | Zasilanie DC, od +24 V do +75 V (Silnik w czasie nawrotów oddaje część energii do źródła zasilania, co powoduje wzrost napięcia zasilania) |

| 6 | GND | Masa zasilania DC |

| Nr przełącznika | Funkcja |

|---|---|

| 1, 2, 3 | Używane do ustawiania prądu pracy silnika (prąd dynamiczny). |

| 4 | Używany do ustawienia wartości prądu postojowego. OFF oznacza, że prąd trzymający jest ustawiony na połowę prądu dynamicznego. ON oznacza, że prąd trzymający będzie miał tą samą wartość co prąd dynamiczny. |

| 5, 6, 7, 8 | Używane do ustawiania rozdzielczości. |

Diody sygnalizują stan pracy sterownika. Zielona LED oznacza podanie sygnału zezwolenia (ENA) i oczekiwanie SSK-B04 na sygnały kierunku (DIR) i kroku (PUL). Czerwona LED oznacza wystąpienie błędu (awarii). Spowodowane to może być zadziałaniem, któregoś z zabezpieczeń, zbyt dużym napięciem, zwarciem lub uszkodzeniem układu.

Diody sygnalizują stan pracy sterownika. Zielona LED oznacza podanie sygnału zezwolenia (ENA) i oczekiwanie SSK-B04 na sygnały kierunku (DIR) i kroku (PUL). Czerwona LED oznacza wystąpienie błędu (awarii). Spowodowane to może być zadziałaniem, któregoś z zabezpieczeń, zbyt dużym napięciem, zwarciem lub uszkodzeniem układu.

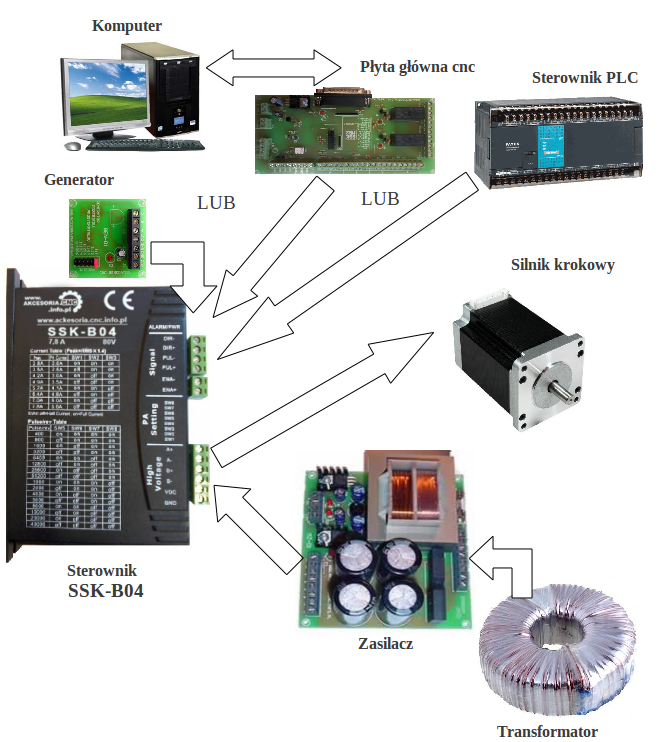

Kompletny system krokowy powinien zawierać silnik, zasilanie i kontroler (generator impulsów, komputer lub sterownik PLC).

W sterowniku SSK-B04, aby zwiększyć odporność na zakłócenia oraz elastyczność interfejsu, zastosowano wejścia różnicowe. Pojedyncze impulsy z urządzenia sterującego, także są akceptowane. Obwód wejściowy posiada wbudowaną szybką optoizolację podłączoną szeregowo z rezystorem 270Ω ograniczającym prąd diody. Zalecane jest stosowanie rezystorów podciągających w celu uzyskania większej stromości impulsów sterujących.

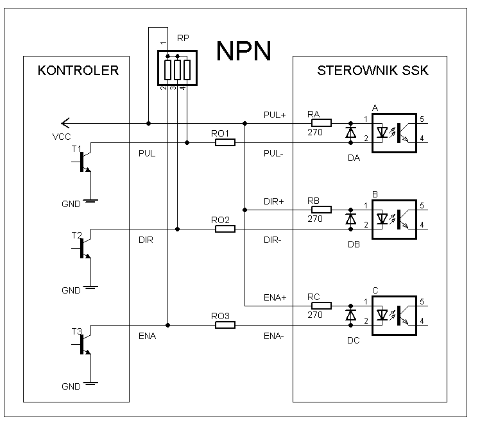

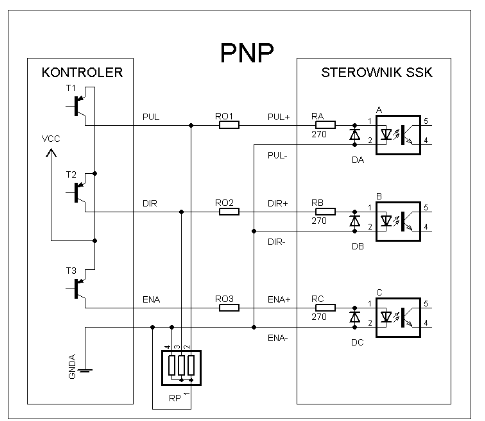

Poniższe schematy przedstawiają sposoby podłączenia sygnałów sterujących:

Wspólna anoda

Wspólna katoda

A, B, C - optoizolatory wbudowane w sterowniku SSK-B04,

DA, DB, DC - diody zabezpieczające wbudowane w sterowniku SSK-B04,

RA, RB, RC - (270Ω) rezystory ograniczające prąd diody wbudowane w sterowniku SSK-B04,

RP - rezystory podciągające, zalecane,

VCC = 5V RP = 4,7 kΩ

VCC = 12V RP = 10 kΩ

VCC = 24V RP = 2 2 kΩ,

T1, T2, T3 - tranzystory w kontrolerze, komputerze,

R01, R02, R03 - dodatkowe rezystory ograniczające prąd diody.

Wartości dodatkowych rezystorów ograniczających prąd diody transoptora w zależności od napięcia VCC (sterującego).

| VCC [V] | R0 [kΩ] |

|---|---|

| 5 | 0 |

| 12 | 1 |

| 24 | 2,2 |

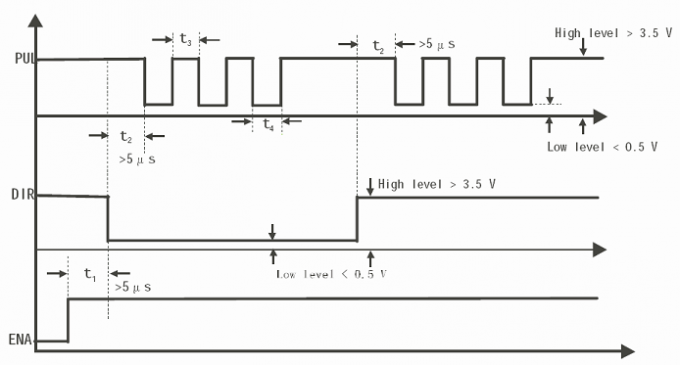

Aby uniknąć błędów przy sterowaniu sygnały krok (PUL), kierunek (DIR) i zezwolenie (ENA) muszą być zgodne z parametrami z diagramu poniżej.

Uwaga:

(1) tl - sygnał zezwolenia (ENA) musi być załączony co najmniej 5µs przed sygnałem kierunek (DIR) , nie podłączony zezwala na pracę sterownika;

(2) t2 - sygnał kierunek (DIR) musi być załączony co najmniej 5µs przed sygnałem krok (PUL), aby zapewnić właściwy kierunek;

(3) t3 - szerokość impulsu nie może być mniejsza niż 1,5 µs;

(4) t4 - szerokość niskiego impulsu nie może być mniejsza niż 1,5 µs.

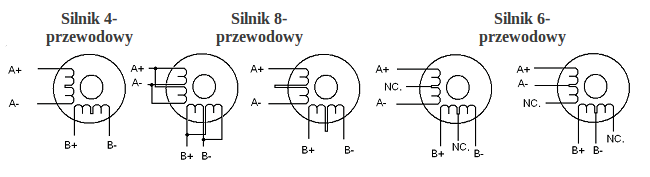

Podłączenie silników

Sterownik SSK-B04 może sterować krokowymi silnikami hybrydowymi z 4, 6 lub 8 wyprowadzeniami. Poniższy diagram pokazuje podłączenia do silników w różnej konfiguracji.

Silniki 4-przewodowe są najmniej elastyczne, ale najprostsze w podłączeniu. Prędkość i moment będą zależały od induktancji zwojów. Przy ustawianiu prądu wyjściowego sterownika należy pomnożyć prąd fazowy przez 1,4 aby wyznaczyć szczytowy prąd wyjściowy.

Silniki 6-przewodowe możemy podłączyć w dwóch konfiguracjach: wysoka prędkość-niższy moment lub wysoki moment-niższa prędkość.

Konfiguracja wyższej prędkości lub pół cewki jest tak nazwana ponieważ używa połowę zwojów silnika. Pozwala to na zmniejszenie indukcyjności przez co obniża się moment silnika. Będzie on bardziej stabilny przy wyższych prędkościach. Przy ustawianiu prądu wyjściowego sterownika należy pomnożyć prąd fazowy (lub unipolarny) przez 1,4 aby wyznaczyć szczytowy prąd wyjściowy.

Konfiguracja wyższego momentu lub pełnej cewki używa całej induktancji zwojów faz. Aplikacja ta powinna być używana tam gdzie wymagany jest wyższy moment przy niskich prędkościach. Przy ustawianiu prądu wyjściowego należy pomnożyć prąd fazowy (lub unipolarny) przez 0,7 i taką wartość szczytową ustawić na sterowniku.

Silniki 8-przewodowe oferują wysoką elastyczność projektantowi systemu, ponieważ mogą być połączone szeregowo lub równolegle, pozwalając na zastosowanie w wielu aplikacjach.

Połączenie szeregowe jest zazwyczaj stosowane tam, gdzie wymagany jest wysoki moment i niska prędkość. Ponieważ przy tej konfiguracji indukcyjność jest najwyższa, wydajność spada przy większych prędkościach. Do określenia szczytowego prądu wyjściowego należy pomnożyć wartość prądu fazowego (lub unipolarnego) przez 0,7.

Równoległe połączenie uzwojeń silnika oferuje bardziej stabilny moment przy wyższych prędkościach. Do określenia szczytowego prądu wyjściowego należy pomnożyć wartość prądu fazowego (lub unipolarnego) przez 1,96 lub prąd bipolarny przez 1,4.

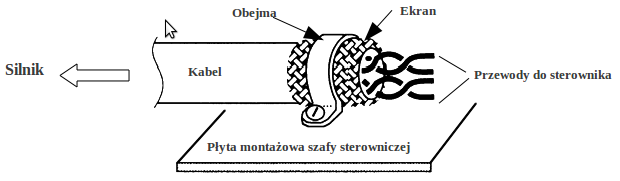

Po wybraniu konfiguracji z jaką ma pracować silnik zbędne (niepodłączone) przewody należy solidnie odizolować od pozostałych. Możemy teraz przystąpić do podłączenia kabli do stopnia mocy. Przy tej operacji należy wykazać się szczególną starannością. Złe kontakty mogą skutkować niepoprawną pracą silników, zakłóceniami lub w gorszym przypadku wystąpieniem zwarcia. W celu zmniejszenia zakłóceń motory z szafą należy łączyć kablami ekranowanymi, które to należy odpowiednio uziemić.

Podłączenie i dobór zasilania

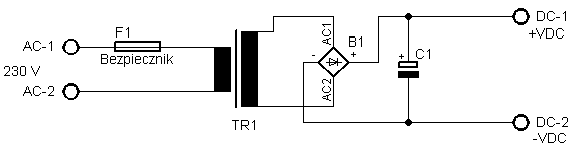

Aby sterownik pracował prawidłowo, z optymalną wydajnością, ważny jest prawidłowy dobór zasilania. Sterownik może pracować w zakresie napięć od 24VDC do 80VDC uwzględniając "pływanie napięcia" zasilania i napięcie EMF (generowane przez cewki silnika podczas nawrotów). Sugeruje się użycie źródeł zasilania z napięciem wyjściowym nie większym niż +75V, pozostawiając zapas na skoki zasilania i powrót EMF. Przy niższych napięciach zasilania od 24V sterownik może działać niepoprawnie. Wyższe napięcie uszkodzi sterownik. Źródło zasilania może mieć niższy prąd niż znamionowy silnika (zazwyczaj 50% ~ 70% prądu silnika). Wynika to z tego, że sterownik pobiera prąd z kondensatora zasilacza tylko w czasie gdy cykl PWM jest w stanie ON, a nie pobiera, gdy cykl jest w stanie OFF. Tak więc średni pobór prądu ze źródła zasilania jest znacznie niższy niż prąd silnika. Na przykład dwa silniki 6 A mogą być bez problemu zasilane ze źródła o prądzie 9A. Zasilanie kilku sterowników z jednego źródła zasilania jest dozwolone pod warunkiem, że źródło to posiada odpowiednią wydajność prądową. Poniżej zamieszczono wzór na obliczenie wydajności prądowej źródła.

(Ilość silników * prąd znamionowy silnika) * 70% = prąd znamionowy źródła

Dorze jest dodać jakiś zapas mocy, czyli plus 5 - 10% wartości, która nam wyszła powyżej.

Obliczenie dla przykładu z tekstu powyżej:

(2 * 6A) * 70% = 8,4 A

8,4 A * 1,1 = 9,24 A (10% więcej)

Aby uniknąć zakłóceń nie należy łączyć szeregowo sterowników do zasilacza. Każdy sterownik powinien być podłączony osobnymi przewodami (równoległe podłączenie).

Wyższe napięcie zasilania pozwoli na osiągnięcie wyższej prędkości obrotowej kosztem większych zakłóceń i grzania się silnika. Jeżeli nie jest wymagana wysoka prędkość należy użyć niższego napięcia. Pozwoli to na zwiększenie niezawodności i żywotności układu.

UWAGA!!!

Nigdy nie należy odwracać polaryzacji zasilania, ponieważ uszkodzi to sterownik!!!

Sugerowany układ zasilacza niestabilizowanego do zasilania sterowników silników krokowych.

Po podłączeniu sterowania, silnika zasilania i przed uruchomieniem całego systemu należy poprawnie skonfigurować stopnie końcowe. Wybór wartości prądu podawanego na motory i podział kroku odbywa się za pomocą 8 mikrowłączników umieszczonych na obudowie modułu. Pierwsze trzy bity (SW1, 2 i 3) przełącznika DIP używane są do ustawienia prądu pracy silnika (prąd dynamiczny). Należy wybrać ustawienia najbardziej zbliżone do prądu wymaganego przez silnik według tabeli podanej poniżej:

| Prąd szczytowy | RMS | SW1 | SW2 | SW3 |

|---|---|---|---|---|

| 2,8A | 2,0A | ON | ON | ON |

| 3,5A | 2,5A | OFF | ON | ON |

| 4,2A | 3,0A | ON | OFF | ON |

| 4,9A | 3,5A | OFF | OFF | ON |

| 5,7A | 4,1A | ON | ON | OFF |

| 6,4A | 4,6A | OFF | ON | OFF |

| 7,0A | 5,0A | ON | OFF | OFF |

| 7,8A | 5,6A | OFF | OFF | OFF |

Przełącznik SW4 wykorzystywany jest do ustawiania prądu trzymającego. OFF oznacza, prąd trzymania zostanie ograniczony o połowę wybranej wartości prądu dynamicznego. ON oznacza, że prąd trzymania będzie taki sam jak wybrana wartość prądu dynamicznego. Sterownik, po upływie 1 sekundy od ostatniego sygnału kroku, automatycznie obniża do 60 % wybranej wartości prądu dynamicznego. W ten sposób zmniejsza się do 36% nagrzewanie silnika.

Podział kroku ustawiany jest za pomocą przełączników SW 5, 6, 7 i 8 według poniższej tabeli:

| µkrok | µkroków/obrót ( dla silnika 1,8°) | SW5 | SW6 | SW7 | SW8 |

|---|---|---|---|---|---|

| 2 | 400 | ON | ON | ON | ON |

| 4 | 800 | OFF | ON | ON | ON |

| 8 | 1600 | ON | OFF | ON | ON |

| 16 | 3200 | OFF | OFF | ON | ON |

| 32 | 6400 | ON | ON | OFF | ON |

| 64 | 12800 | OFF | ON | OFF | ON |

| 128 | 25600 | ON | OFF | OFF | ON |

| 256 | 51200 | OFF | OFF | OFF | ON |

| 5 | 1000 | ON | ON | ON | OFF |

| 10 | 2000 | OFF | ON | ON | OFF |

| 20 | 4000 | ON | OFF | ON | OFF |

| 25 | 5000 | OFF | OFF | ON | OFF |

| 40 | 8000 | ON | ON | OFF | OFF |

| 50 | 10000 | OFF | ON | OFF | OFF |

| 100 | 20000 | ON | OFF | OFF | OFF |

| 200 | 40000 | OFF | OFF | OFF | OFF |

Pracę sterownika sygnalizują dwie diody LED umieszczone przy złączu sygnałów sterujących (zielona-poprawna praca, czerwona - błąd). Po podaniu napięcia zasilania i sygnału zezwolenia Enable dioda zielona świeci się ciągle. Po zmianie stanu ENA na przeciwny - dioda gaśnie. Aby zwiększyć niezawodność SSK-B04 posiada wbudowane następujące funkcje ochronne:

UWAGA!!!

Sterownik nie posiada zabezpieczenia przed odwróceniem polaryzacji zasilania(+, -). Przy błędnym podłączeniu sterownik ulegnie natychmiastowemu uszkodzeniu.

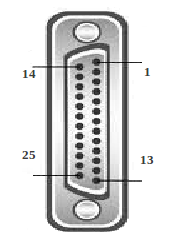

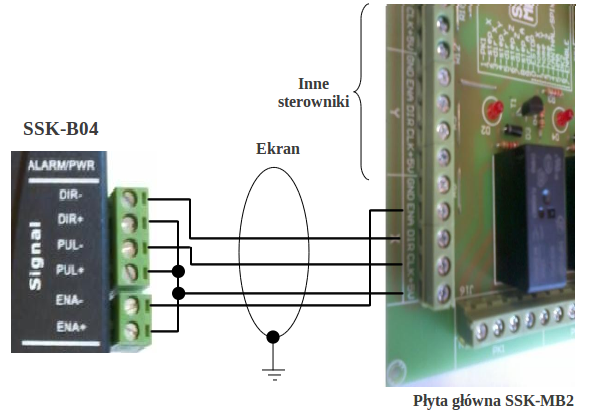

Podłączenie sterownika do płyty głównej SSK-MB2

Sterownik SSK-B04 może być sterowany za pośrednictwem programu Mach 3, bądź innego pracującego na sygnałach kroku i kierunku. Do podłączenia sterownika z komputerem wykorzystuje się płyty główne umożliwiające rozdział sygnałów z portu LPT na poszczególne elementy wykonawcze. Sposób podłączenia sterownika do produkowanej przez naszą firmę płyty SSK-MB2 przedstawiono na poniższym diagramie.

1 - PRZEKAŹNIK PK1

1 - PRZEKAŹNIK PK1

2 - CLK X

3 - DIR X

4 - CLK Y

5 - DIR Y

6 - CLK Z

7 - DIR Z

8 - CLK A

9 - DIR A

10 - E-STOP

11 - HOME X, Y, Z, A

12 - LIMIT

13 - CZUJNIK DŁUGOŚCI NARZĘDZIA

14 - KANTHALL/SPINDLE CONTROL

15 - DODATKOWY PIN WEJŚCIOWY

16 - PRZEKAŹNIK PK2

17 - ENABLE

18, 19, 20, 21, 22, 23, 24, 25 - GND

UWAGA!!!

Podczas uruchamiania obrabiarki należy kolejno włączać: komputer, program, sterownik. Program przejmuje kontrolę nad pinami portu LPT. Przy zamykaniu systemu stosujemy kolejność odwrotną. Uchroni to przed nieoczekiwanymi i niebezpiecznymi ruchami maszyny.

W przypadku kiedy sterownik SSK-B04 nie pracuje poprawnie, pierwszym krokiem powinno być sprawdzenie czy problem jest natury elektrycznej czy mechanicznej. Ważne jest, aby dokumentować każdy krok przy rozwiązywaniu problemu. Być może będzie konieczność skorzystania z tej dokumentacji w późniejszym okresie, a szczegóły w niej zawarte w wielkim stopniu pomogą pracownikom naszego Wsparcia Technicznego rozwiązać zaistniały problem. Wiele błędów w systemie sterowania ruchem może być związanych zakłóceniami elektrycznymi, błędami oprogramowania urządzenia sterującego lub błędami w podłączeniu przewodów. Poniżej przedstawiono tabelę z najpopularniejszymi problemami, z którymi zgłaszają się klienci do naszego Wsparcia Technicznego.

| Objawy | Prawdopodobna przyczyna usterki | Postępowanie |

|---|---|---|

| Silnik nie pracuje | Brak zasilania sterownika | Wizualnie sprawdzamy świecenie się poszczególnych diod LED sygnalizujących obecność napięć na urządzeniu. W przypadku stwierdzenia braku jakiegoś napięcia należy odłączyć zasilanie szafy sterowniczej i sprawdzić działanie poszczególnych bezpieczników. Uszkodzone wymieniamy na nowe zgodne z aplikacją systemu. |

| Źle dobrana rozdzielczość | Wykonujemy korektę ustawień na przełączniku DIP lub w programie. | |

| Złe ustawienia prądu | Dokonujemy korektę na przełączniku DIP | |

| Aktywny błąd sterownika | Sprawdzamy wartość napięcia zasilania. Przy wyłączonym zasilaniu sprawdzamy podłączenia z silnikami (prawdopodobne zwarcie na wyjściu sterownika). Włączone zabezpieczenie termiczne. | |

| Brak sygnału zezwolenia | Sprawdzamy konfigurację pinu wyjściowego Enable, możliwe, że trzeba będzie zmienić jego stan na przeciwny (Acive Low). Sprawdzamy poprawność połączeń z płytą główną lub sterownikiem PLC. | |

| Silnik kręci się w złym kierunku | Fazy silnika mogą być odwrotnie podłączone | Przy wyłączonym zasilaniu zamieniamy wyprowadzenia jednej fazy silnika lub zmieniamy kierunek w programie sterującym. |

| Błąd sterownika | Złe ustawienia prądu | Dokonujemy korektę na przełączniku DIP |

| Zwarcie cewek silnika | Możliwe zwarcie na wyjściu sterownika, możliwe uszkodzenie silnika | |

| Przeciążenie na zasilaniu lub wyjściu sterownika | Sprawdzamy wartość napięcia zasilania. Przy wyłączonym zasilaniu sprawdzamy podłączenia z silnikami (prawdopodobne zwarcie na wyjściu sterownika). | |

| Przegrzanie sterownika | Sprawdzamy wartość zadaną prądu (może być zbyt duża). Sprawdzamy ustawienia funkcji redukcji prądu. | |

| Nieregularny ruch silnika | Kable silnika nieekranowane | Do podłączeń silników należy stosować kable ekranowane, ekran należy uziemić. Sprawdzamy poprawność uziemienia. |

| Kable sterujące nieekranowane | Do połączeń sterowników z płytą główną, sterownikiem PLC należy stosować kable ekranowane, ekran należy uziemić. Sprawdzamy poprawność uziemienia. | |

| Kable sterujące za blisko kabli silników | Sprawdzamy odległość między kablami sterującymi a zasilającymi silniki. | |

| Złe uziemienie w systemie. | Sprawdzamy poprawność uziemienia. | |

| Przerwane uzwojenie silnika | Przy wyłączonym zasilaniu sprawdzamy poprawność połączeń silnik ze sterownikiem. Sprawdzamy rezystancję uzwojeń. W razie potrzeby wymieniamy silnik na inny. | |

| Złe podłączenie faz silnika | Przy wyłączonym zasilaniu sprawdzamy podłączenia silnika. Jeżeli zaobserwujemy nieprawidłowość, korygujemy | |

| Opóźnienia podczas przyśpieszania silnika | Złe ustawienia prądu | Dokonujemy korektę na przełączniku DIP |

| Za słaby silnik do aplikacji | Wymieniamy silnik na inny, mocniejszy. | |

| Zbyt wysokie ustawienia przyśpieszania | Wykonujemy korektę ustawień na przełączniku DIP. Korygujemy nastawy wykonane w programie Mach3 podczas dostrajania siników. | |

| Zbyt niskie napięcie zasilania | Sprawdzamy wartość napięcia zasilania stopni końcowych. | |

| Nadmierne grzanie się silnika i sterownika | Zbyt słabe odprowadzenie ciepła | Sprawdzamy drożność filtrów wentylacyjnych w szafie sterowniczej i poprawność działania wentylatora. |

| Nieużywana redukcja prądu | Sprawdzamy ustawienia funkcji redukcji prądu. Wykonujemy korektę na przełączniku DIP | |

| Zbyt wysokie ustawienie prądu | Wykonujemy korektę na przełączniku DIP |

Personel zajmujący się instalacją musi posiadać elementarną wiedzę w zakresie obchodzenia się z urządzeniami elektrycznymi. Urządzenie powinno być zamontowane w pomieszczeniach zamkniętych zgodnie z I klasą środowiskową, o normalnej wilgotności powietrza (RH=90% maks. bez kondensacji) i temperaturze z zakresu 0°C do +50°C.