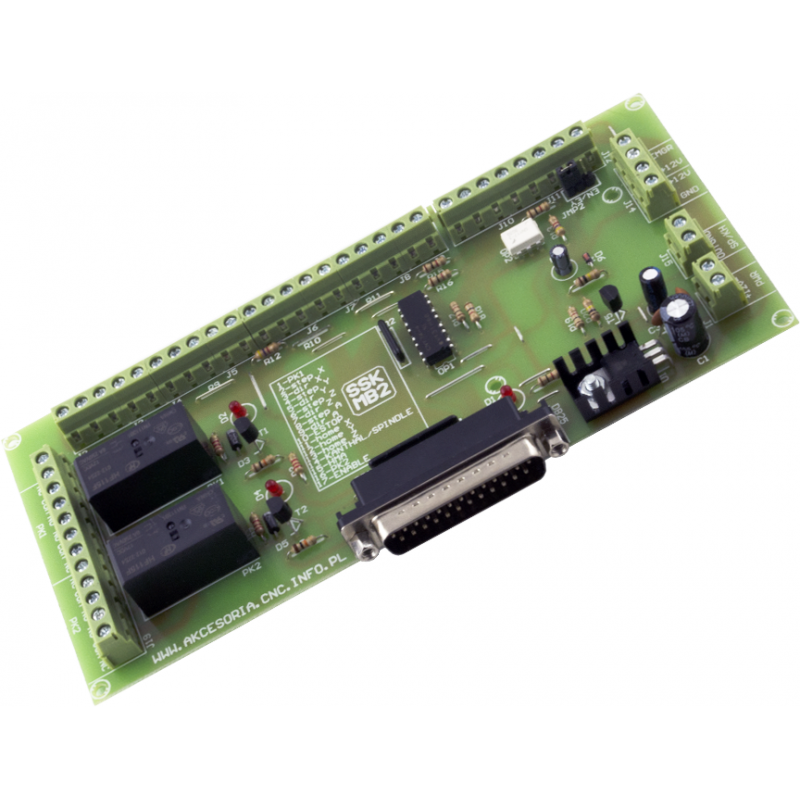

Zdjęcia poglądowe, mogą różnic się od stanu rzeczywistego.

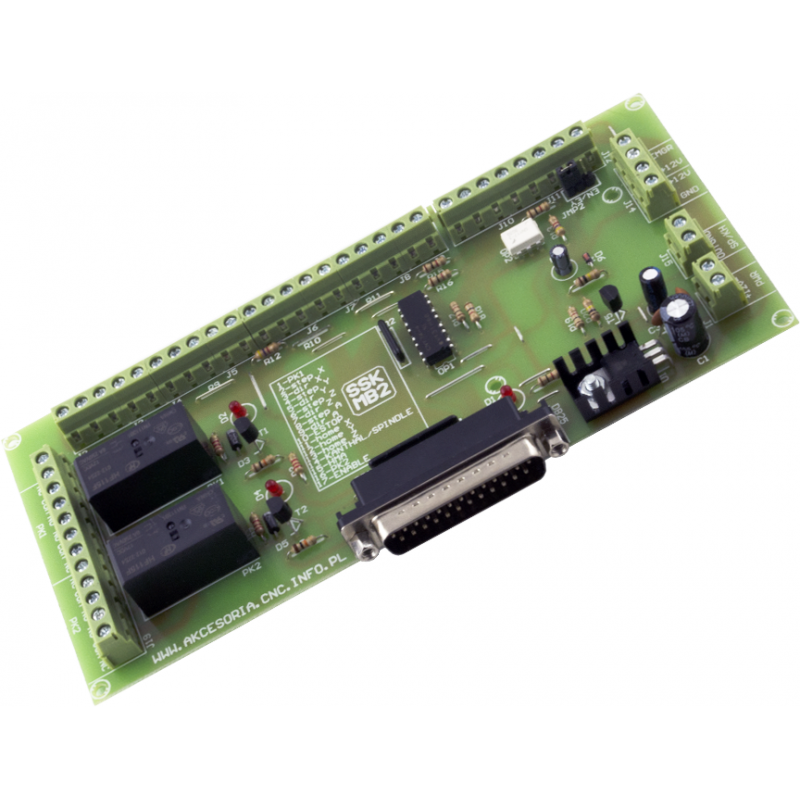

Zdjęcia poglądowe, mogą różnic się od stanu rzeczywistego.

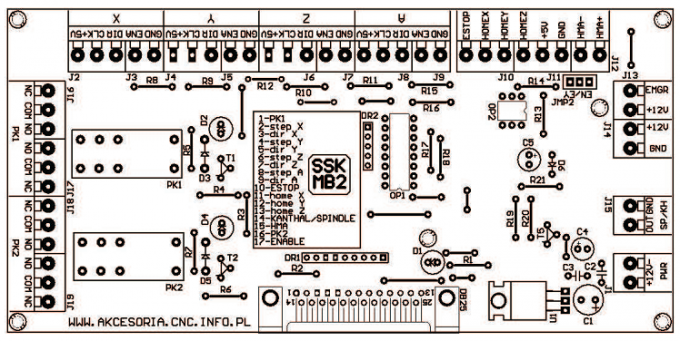

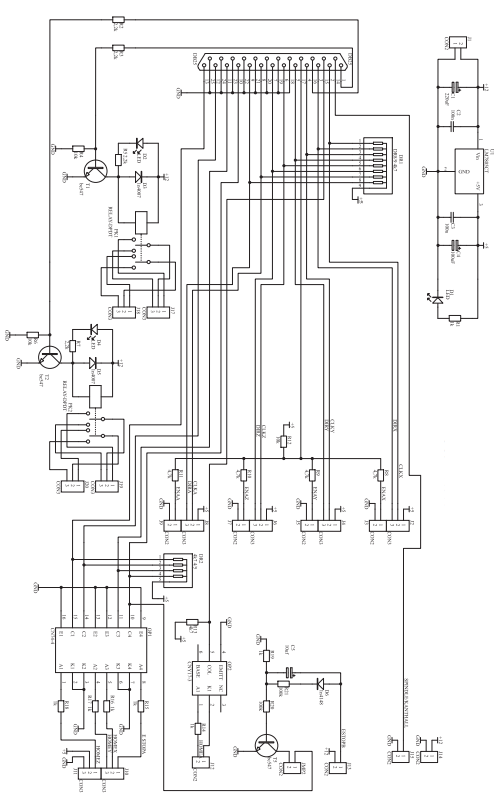

Płyta główna SSK-MB2 zaprojektowana została w celu podłączenia do 4 sterowników silników krokowych (serw) do komputera PC wyposażonego w równoległy port LPT. Rozdziela ona poszczególne sygnały z portu na złącza śrubowe ARK. Dodatkowym atutem urządzania jest możliwość podłączenia peryferii typu: krańcówki, przycisk awaryjnego zatrzymania itp. W module zainstalowano dwa niezależne przekaźniki służące do programowego włączania/ wyłączania np. wrzeciona czy chłodziwa. Przy zastosowaniu dodatkowych modułów możliwa jest regulacja prędkości wrzeciona (Spindle Control) lub regulacja temperatury drutu (Kanthall).

Do wykonania połączeń z urządzeniami zewnętrznymi wykorzystano złącza typu ARK 1,5 mm² o maksymalnym napięciu 250V i prądzie przewodzenia 16A. Elementy elektroniczne narażone na wzrost temperatury struktury wewnętrznej umieszczone są na radiatorach aluminiowych. Komponenty, z których wykonany została płyta główna SSK-MB2 spełniają dyrektywę RoHS Unii Europejskiej (Restriction of use of certain Hazardous Substances) dotyczącą ochrony środowiska naturalnego. Urządzenie wykonuje się w technologii bezołowiowej. Spoiwo użyte do montażu urządzenia zawiera 99% cyny i 1% miedzi.

Nasza firma wykonuje na zamówienie uniwersalne sterowniki numeryczne (USN) na bazie płyty SSK-MB2 i dowolną ilość osi. Sterowniki są kompletne i gotowe do podłączenia, zamknięte w obudowy posiadają wyłącznik awaryjnego zatrzymania. Każdy sterownik wykonujemy indywidualnie według wymagań klienta. USN-y współpracują z programami generującymi sygnały za pośrednictwem portu LPT np. Mach2/Mach3, KCam, Master5, TurboCNC, Step2CNC i wielu innych.

Możemy również wykonać sterowniki komunikujące się z komputerem za pomocą portu USB, Ethernet lub oparte o sterownik PLC. Zapraszamy do kontaktu z naszym działem sterowania numerycznego [email protected] , tel: +(48) 87 644 36 76. Specjaliści pomogą Państwu dobrać sterowanie odpowiednie do projektowanej maszyny.

| Parametr | Wartość | Jednostka |

| Maksymalne napięcie zasilania | 12 | [V] DC |

| Maksymalny pobór prądu | 500 | [mA] |

| Napięcie wyjściowe | 5 | [V] DC |

| Maksymalne obciążenie pojedynczej sekcji przekaźnika | 8 | [A] |

| Chłodzenie | Pasywne lub wymuszony obieg | ||

| Środowisko | Miejsce | Unikać kurzu, oleju i gazów powodujących korozję | |

| Temperatura | otoczenia | 0°C - 50°C | |

| składowania | 0°C - 50°C | ||

| Wilgotność | 30% - 75% RH (bez kondensacji) | ||

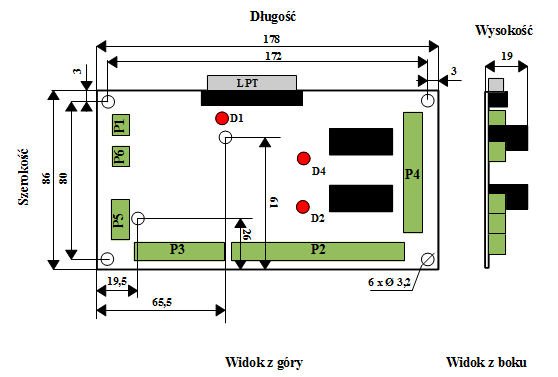

| Wymiary [mm] | Długość | 178 | |

| Szerokość | 86 (z gniazdem LPT) | ||

| Wysokość | 19 | (zależna od zastosowanych przekaźników i gniazda LPT) | |

| Waga [kg] | ~ 0,200 | ||

Wymiary z tabeli Parametry mechaniczne zaznaczono na rysunku poniżej:

| Sygnał | Funkcja |

|---|---|

| +12 | Zasilanie DC, do +12 V |

| -12 | Masa zasilania DC |

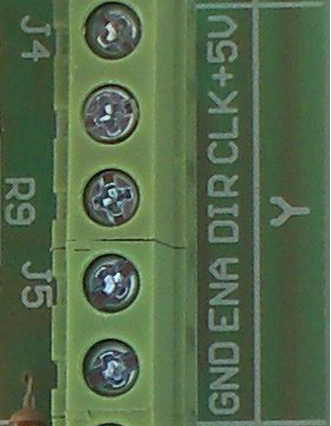

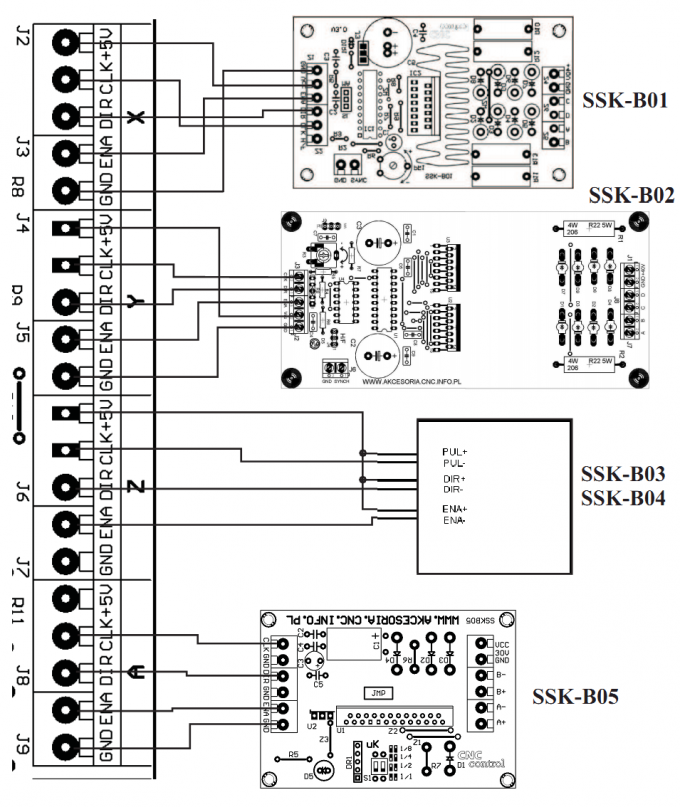

Płyta główna umożliwia podłączenie 4 sterowników silników krokowych (osie X,Y, Z, A). Poniżej opis jednej z nich.

| Sygnał | Funkcja |

|---|---|

| + 5V | Wyjście zasilania +5VDC |

| CLK | Wyjście sygnału kroku osi Y |

| DIR | Wyjście sygnału kierunku osi Y |

| ENA | Wyjście sygnału zezwolenia na pracę sterownika |

| GND | Masa zasilania 5V i sygnałów sterujących |

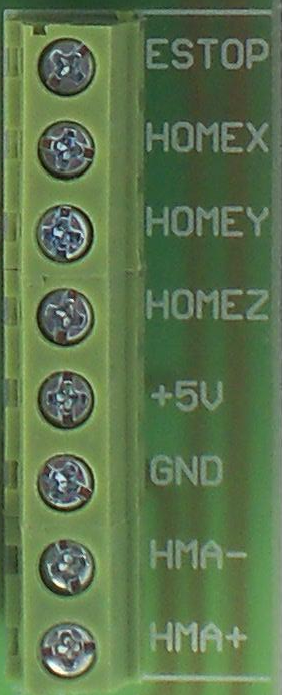

| Sygnał | Funkcja |

|---|---|

| ESTOP | Wejście przycisku awaryjnego zatrzymania maszyny |

| HOME X | Wejście krańcówki bazującej osi X |

| HOME Y | Wejście krańcówki bazującej osi Y |

| HOME Z | Wejście krańcówki bazującej osi Z |

| +5V | Wyjście zasilania +5VDC |

| GND | Masa zasilania 5V i sygnałów wejściowych |

| HMA - | Wejście krańcówki bazującej osi A (końcówka dodatnia) |

| HMA + | Wejście krańcówki bazującej osi A (końcówka ujemna) |

Wejście HMA może być wykorzystane w roli sygnału indeksu w programie Mach 3 (na potrzeby kontroli prędkości i digitalizacji).

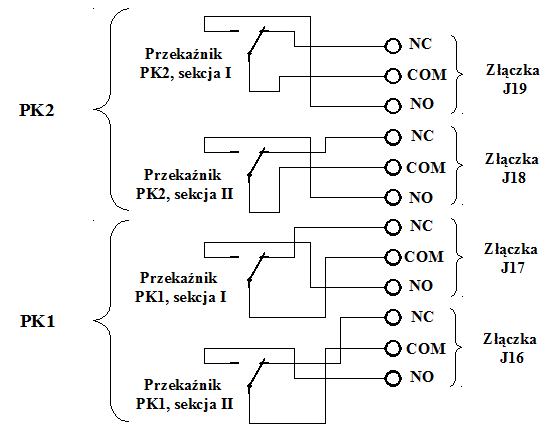

Płyta główna SSK-MB2 dwa wbudowane przekaźniki działające niezależnie od siebie i posiadające po dwie sekcje przełączające. Poniżej opisano wyjścia pierwszego z nich PK1. Wyprowadzenia PK2 są analogiczne.

| Sygnał | Funkcja |

|---|---|

| NC | Styk normalnie zwarty I sekcji przełączającej przekaźnika PK1 |

| COM | Styk wspólny I sekcji przełączającej przekaźnika PK1 |

| NO | Styk normalnie rozwarty I sekcji przełączającej przekaźnika PK1 |

| NO | Styk normalnie rozwarty II sekcji przełączającej przekaźnika PK1 |

| COM | Styk wspólny II sekcji przełączającej przekaźnika PK1 |

| NC | Styk normalnie zwarty II sekcji przełączającej przekaźnika PK1 |

COM jest stykiem wspólnym dla każdej z sekcji. Gdy przekaźnik nie jest załączony to COM jest zwarty ze stykiem NC, w momencie załączenia COM jest rozwierany z NC, a łączony z NO. Mając do dyspozycji dwie pary zestyków możemy za jednym załączeniem przekaźnika jedno z urządzeń włączyć (pierwsza para styków COM z NO), a drugie wyłączyć (druga para styków COM z NC). Drugą opcją jest równoległe połączenie sekcji styków. W tym wypadku możemy zwiększy maksymalny prąd przepuszczany przez styki do 16A.

| Sygnał | Funkcja |

|---|---|

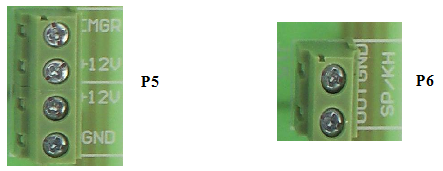

| EMGR | Wejście służy do podłączenia krańcówek awaryjnego zatrzymania, tzw limitów, które to wyznaczają obszar poruszania się danej osi. Do włączenia wejścia EMGR służy zwora JMP2 |

| +12V | Wyjście zasilania krańcówek awaryjnego zatrzymania |

| +12V | Wyjście zasilania dodatkowych modułów ( Spindle Control, Kanthall) |

| GND | Masa zasilania dodatkowych modułów ( Spindle Control, Kanthall) |

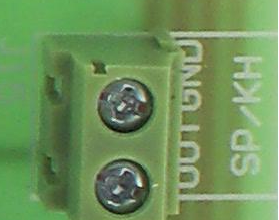

| Sygnał | Funkcja |

|---|---|

| OUT | Wyjście sygnału sterującego do dodatkowych modułów ( Spindle Control, Kanthall) |

| GND | Masa sygnału sterującego dodatkowych modułów ( Spindle Control, Kanthall) |

Zwora JMP2 służy do aktywowania wejścia EMGR. Aby uruchomić funkcję obsługi krańcówek awaryjnego zatrzymania należy przepiąć zworkę w pozycję EY.

Zwora JMP2 służy do aktywowania wejścia EMGR. Aby uruchomić funkcję obsługi krańcówek awaryjnego zatrzymania należy przepiąć zworkę w pozycję EY.

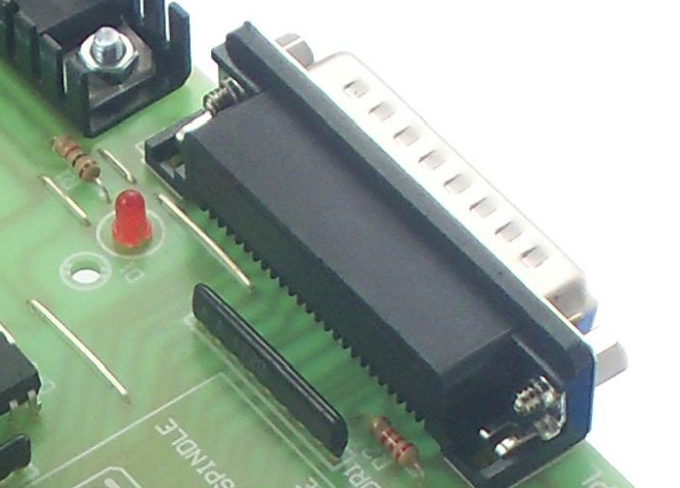

Męskie gniazdo LPT służy dopodłączenia i komunikacji z komputerem.

Męskie gniazdo LPT służy dopodłączenia i komunikacji z komputerem.

Diody LED sygnalizują stan pracy płyty głównej. D1 jest wskaźnikiem obecności napięcia zasilania SSK-MB2. Pozostałe dwie diody obrazują stan załączenia przekaźników. D2 odpowiada za PK1, zaś D4 za PK2.

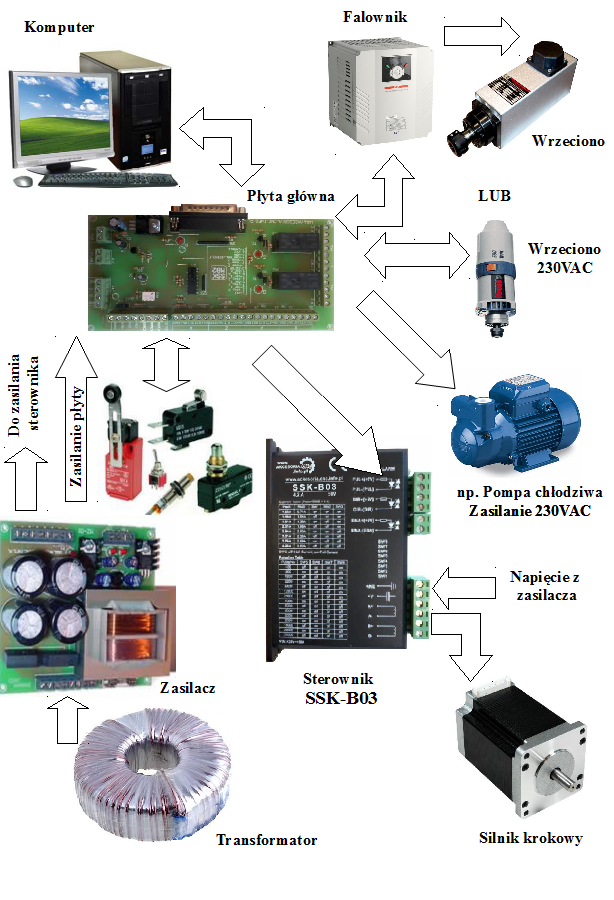

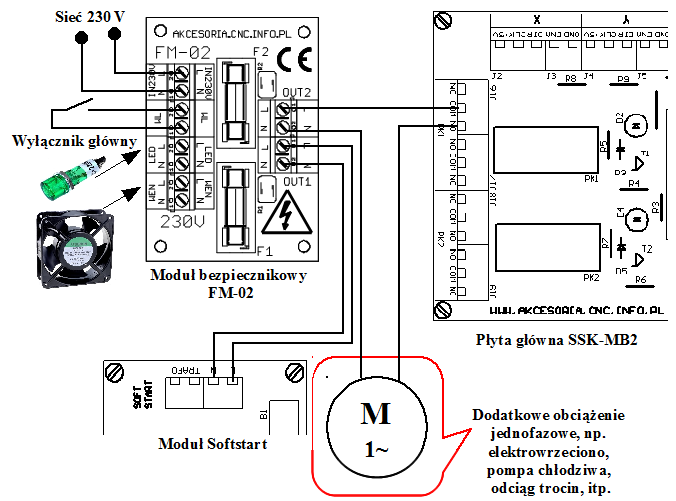

Kompletny system cnc powinien zawierać sterowniki, silniki krokowe, zasilanie, kontroler (generator impulsów, komputer lub sterownik PLC), krańcówki i elementy wykonawcze (np. elektrowrzeciono).

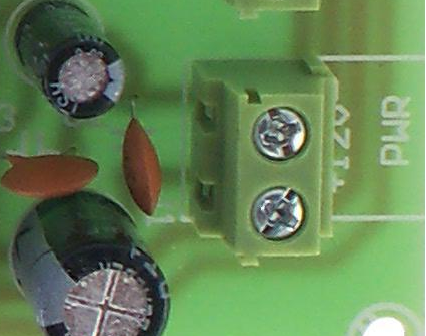

Do zasilania płyty głównej SSK-MB2 należy wykorzystać zasilacz stabilizowany o minimalnej wydajności prądowej 0,5A i napięciu 12V. Podłączenie ogranicza się do zainstalowania przewodów w złączu P1, zgodnie z opisami.

Uwaga!!!

Podłączenia zasilania płyty głównej w odwrotnej polaryzacji uszkodzi nieodwracalnie urządzenie.

Po poprawnej instalacji i włączeniu urządzenia, obecność napięcia zasilania, sygnalizowana jest świeceniem diody LED (D1).

Płyta główna SSK-MB2 umożliwia sterowanie czterema silnikami krokowymi. Sygnały kroku, kierunku i zezwolenia na pracę wyprowadzone zostały na złączu P2 z podziałem na poszczególne osie maszyny (X, Y, Z, A).

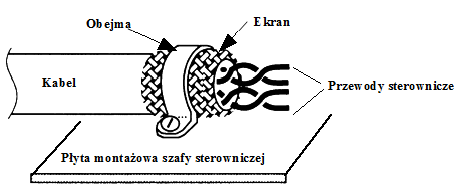

Przy instalacji kabli sterujących należy zwrócić szczególną uwagę na staranność wykonywanych podłączeń zarówno do płyty głównej, jak i do sterowników. Zapobiegnie to powstawaniu zakłóceń. Kolejną ważną sprawą jest prowadzenie kabli. Należy umieszczać jak najdalej od przewodów zasilających siniki krokowe. Ostatnią rzeczą, która może mieć duże znaczenie, jest poprawne uziemienie. Rysunek poglądowy umieszczony poniżej przedstawia prawidłową instalację okablowania zarówno sterowniczego jak i zasilającego silniki przy zachowaniu zasad kompatybilności elektromagnetycznej.

Poniżej przedstawiono sposób podłączenia do najpopularniejszy sterowników silników krokowych.

Poniżej przedstawiono schemat podłączenia krańcówek bazujących tzw. krańcówek HOME poszczególnych osi i przycisku awaryjnego zatrzymania E-STOP:

Z uwagi na to, iż program Mach bazuje osie sukcesywnie jedna po drugiej, możemy wszystkie krańcówki HOME podłączyć równolegle, a końcowy przewód zainstalować pod jedno wejście. Pozostałe HOME'y umożliwią w ten sposób podłączenie innych czujników.

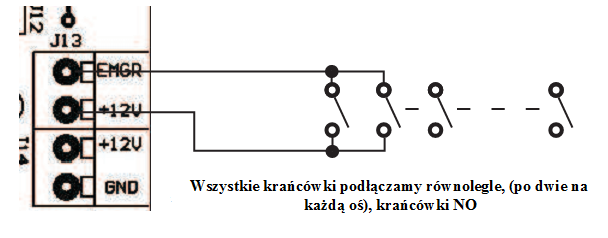

Wejście EMGR umożliwia podłączenie krańcówek awaryjnych (Limit, ) pełniących podobną funkcję jak przycisk awaryjnego zatrzymania ESTOP. Różnica między ESTOP, a wejściem EMGR polega na tym, że po najechaniu na taką krańcówkę program wstrzymuje swoje działanie do czasu zjechania z niego, co było by niemożliwe, przy wciśniętym przycisku ESTOP. W przypadku krańcówek EMGR wysyłany jest tylko jeden impuls, co daje możliwość wznowienia pracy programu, a w konsekwencji zjechania z krańcówki. Przycisk awaryjnego zatrzymania i krańcówki Limit muszą być normalnie otwarte (tzn., w momencie ich zadziałania zwierają obwód elektryczny).

Do aktywowania wejścia EMGR służy zworka JMP2 o oznaczeniu EN/EY(EMGR NO-Wejście nie aktywne, EMGR YES- wejście aktywne).

Do podłączenia krańcówek EMGR służy złącze P5

Schemat podłączenia krańcówek awaryjnych

Na płycie SSK-MB2 znajdują się dwa, niezależne przekaźniki, które to za pomocą programu umożliwiają sterowanie wrzecionem, dmuchawą, pompą chłodziwa itp. Każdy z nich posiada dwie pary zestyków. Każda para posiada 3 wyprowadzenia, z których jedno jest wspólne (COM), jedno normalnie zwarte (NC) i jedno normalnie rozwarte (NO).

Schemat przekaźników poniżej (złącze P4)

Przykładowy schemat instalacji dodatkowego urządzenia z wykorzystaniem przekaźnika na płycie głównej.

COM jest stykiem wspólnym dla każdej z sekcji. Gdy przekaźnik nie jest załączony to COM jest zwarty ze stykiem NC, w momencie załączenia COM jest rozwierany z NC, a łączony z NO. Mając do dyspozycji dwie pary zestyków możemy za jednym załączeniem przekaźnika jedno z urządzeń włączyć (pierwsza para styków COM z NO), a drugie wyłączyć (druga para styków COM z NC). Drugą opcją jest równoległe połączenie sekcji styków. W tym wypadku możemy zwiększy maksymalny prąd przepuszczany przez styki do 16A.

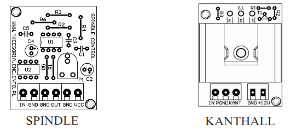

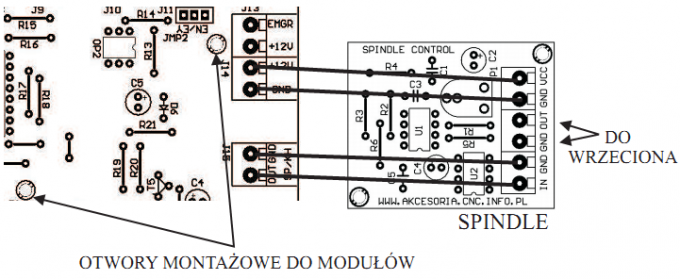

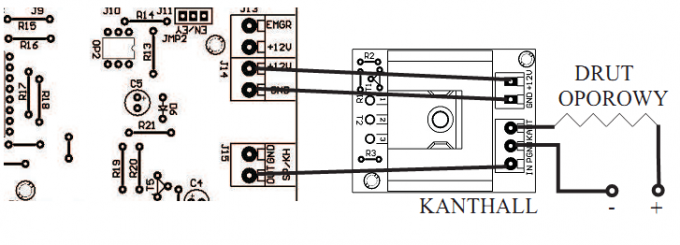

Płyta główna SSK-MB2 umożliwia współpracę z dwoma modułami: SpindleControl (umożliwiającym sterowanie obrotami wrzeciona przez falownik posiadającym wejście napięciowe) oraz Kanthall (sterowanie stopniem nagrzania drutu oporowego).

Do instalacji dodatkowych modułów służą dwa złącza: P5 i P6.

Pierwsze z nich umożliwia podłączenie rozszerzenia do napięcia zasilania +12VDC, drugie zaś do podłączenia sygnału sterującego SP/KH pochodzącego z programu Mach.

Schemat instalacji SpindleControl i Kanthall umieszczono poniżej.

Do do połączenia mechanicznego płyty głównej z modułem rozszerzeń służą dwa dodatkowe otwory wywiercone w SSK-MB2 zaznaczone na powyższym schemacie. Rozmieszczenie i średnica opisane zostały w rozdziale Dane techniczne-> Parametry mechaniczne.

Płytkę SpindleControl lub Kanthall przykręcamy do płyty z pomocą śrub fi 3mm i tulejek dystansowych minimum 12mm.

Przed pierwszy uruchomieniem sterownika opartego o płytę SSK-MB2 należy sprawdzić podłączenia sterowników, silników, krańcówek, przekaźników. Niestaranne przygotowanie okablowania może spowodować uszkodzenie systemu lub jego niestabilną pracę. Raz jeszcze sprawdzamy ustawienia prądów na poszczególnych stopniach mocy. Podłączamy komputer, uruchamiamy program i włączamy sterownik.

Program Mach 3 jest jednym z najpopularniejszych programów sterujących maszynami CNC w naszym kraju, zarówno dla rozwiązań komercyjnych jak i hobbystycznych. Steruje on pracą silników krokowych, lub serwonapędów wysyłając sygnały kroku i kierunku (Step/Dir). Program ten świetnie współpracuje ze wszystkimi sterownikami dostępnymi w naszej ofercie. Przy pomocy programu Mach3 możemy przekształcić komputer w sterownik maszyn CNC. Umożliwia on m. innymi realizację sterowania następujących maszyn: plotery, frezarki, grawerki,tokarki, wypalarki plazmowe, wycinarki styropianu. Dzięki możliwości symulacji sterownika PLC, komunikacji ModBus przy pomocy programu Mach3, komputer PC możemy przekształcić w sterownik praktycznie dowolnej maszyny. Nasi klienci z powodzeniem zrealizowali sterowanie giętarki do rur, automatu spawalniczego, czy urządzenia do malowania proszkowego. Mach3 może sterować dowolnym urządzeniem, które ma maksymalnie 6 osi. Program Mach3 steruje ich praca na podstawie tzw. G-kodów, które możemy przygotować z plików wektorowych na przykład przy pomocy programu LazyCam.

Program może sterować dowolnym zestawem sterownika i silnika krokowego. Może też być zastosowane dowolne rozwiązanie mechaniczne przeniesienia napędu ( śruby, listwy, czy paski zębate) – program ma możliwość definiowania parametrów pracy każdej osi z osobna. W oknie programu mamy podgląd na ścieżkę narzędzia, oraz na bieżąco możemy kontrolować parametry obróbki, takie jak prędkość posuwu, czy prędkość obrotową wrzeciona. Program dostępny jest w wersji demonstracyjnej. Jest on w pełni funkcjonalny. Został on jedynie ograniczony do 500 linii G-kodu. Po zakupie licencji ograniczenie programu wynosi 10.000.000 linii G-kodu.

Na stronie https://www.akcesoria.cnc.info.pl/mach3.htm dostępne są pliki , które ułatwią przeprowadzenie konfiguracji.

Płyta główna umożliwia sterowanie czterema osiami wraz z krańcówkami bazującymi i limitowymi, obsługę przycisku awaryjnego zatrzymania E-STOP oraz wysterowanie dwóch przekaźników (umieszczonych na płycie). Dodatkowo płyta przygotowana jest do obsługi do modułu Kanthal (sterowanie temperaturą drutu) i Spindle Control (sterowanie prędkością wrzeciona).

Do podłączania systemu do komputera wykorzystany został port drukarkowy LPT. Wszystkie urządzenia (sterowniki, krańcówki, wrzeciono) podłącza się niezależnie do odpowiednich pinów. Port równoległy ma 25 pinów. Piny 1-9, 14, 16, 17 mogą być wykorzystane jako wyjścia, 10-13, 15 jako wejścia. Piny 18-25 są nie wykorzystywane (masa). Program współpracuje z dowolną kombinacją połączeń tzn. wybór konkretnych pinów wyjściowych bądź wejściowych jest dowolny.

Standardowo w produkowanych przez naszą firmę płytach

przypisano następującą konfigurację:

1 – PRZEKAŹNIK PK1

1 – PRZEKAŹNIK PK1

2 – CLK X

3 – DIR X

4 – CLK Y

5 – DIR Y

6 – CLK Z

7 – DIR Z

8 – CLK A

9 – DIR A

10 – E-STOP

11 – HOME X

12 – HOME Y

13 – HOME Z

14 – KANTHALL/SPINDLE CONTROL

15 – HOME A

16 – PRZEKAŹNIK PK2

17 – ENABLE

18, 19, 20, 21, 22, 23, 24, 25 – GND

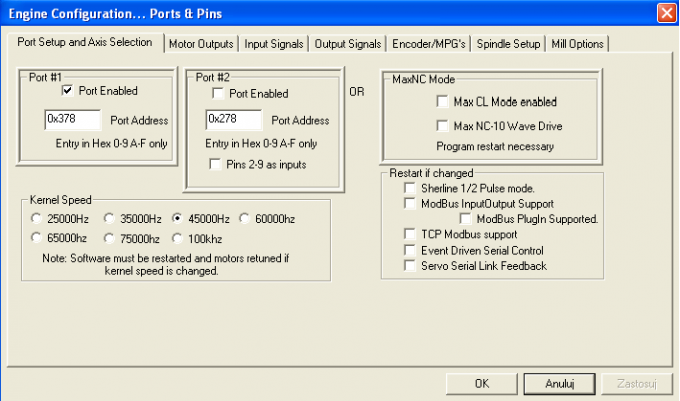

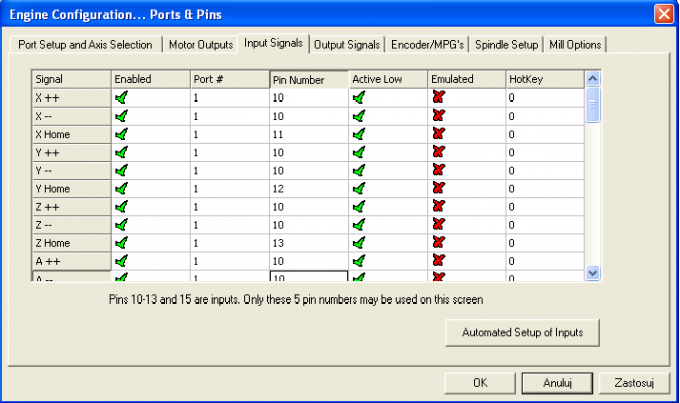

Konfigurację programu należy rozpocząć od przypisania zadań do odpowiednich pinów portu LPT. W menu Ustawienia (Config) wybieramy zakładkę Porty i Piny (Ports and Pins). W pierwszym oknie Ustawienia Portów i Wybór Osi (Port Setup And Axis Selection) ustawiamy:

W tej zakładce konfigurujemy program do współpracy ze sterownikami. Możemy tu ustawić między innymi, który port komputera będzie wykorzystany do sterowania maszyną, prędkość pracy programu.

Okienka Port #1 i Port#2 służą do wskazania adresów portów LPT w komputerze. Możemy tu zaznaczyć, których z portów chcemy używać. Jeśli w komputerze jest jeden port to ma najprawdopodobniej adres 0x378, drugi na ogół 0x278 aczkolwiek w przypadku portów na kartach PCI może to być inna wartość. Można to sprawdzić w Menedżerze urządzeń systemu Windows wybierając tam port i sprawdzając pierwszy adres w zakładce "zasoby". (Start/ Panel sterowania/ System/ Sprzęt/ Menedżer urządzeń/ Porty (COM i LPT)/ Port drukarki/Właściwości/Zasoby/Typ zasobu = zakres we/wy. Liczba określająca dolny zakres we/wy będzie adresem naszego portu. Program Mach3 umożliwia pracę z 2 portami LPT, przez co mamy do dyspozycji więcej wejść i wyjść. Ustalenie prędkości pracy programu zależy od prędkości procesora naszego komputera. Jeśli komputer ma procesor 1GHz lub szybszy zalecamy ustawienie 45000Hz. Konfigurację należy zatwierdzić przyciskiem "Zastosuj".

UWAGA !!!

Należy pamiętać, aby przed opuszczeniem okna konfiguracyjnego, kliknąć przycisk zastosuj. W przeciwnym razie utracimy wykonane zmiany.

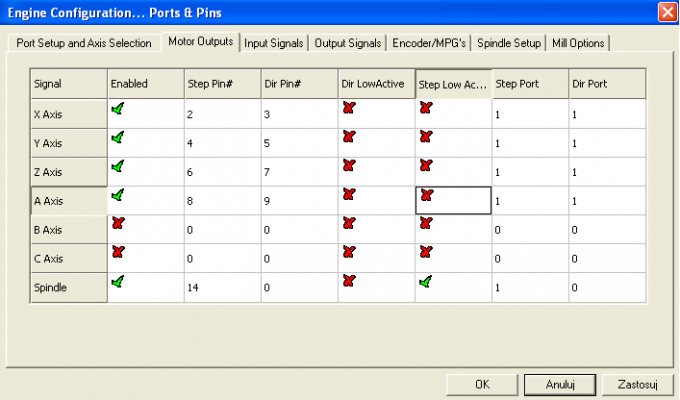

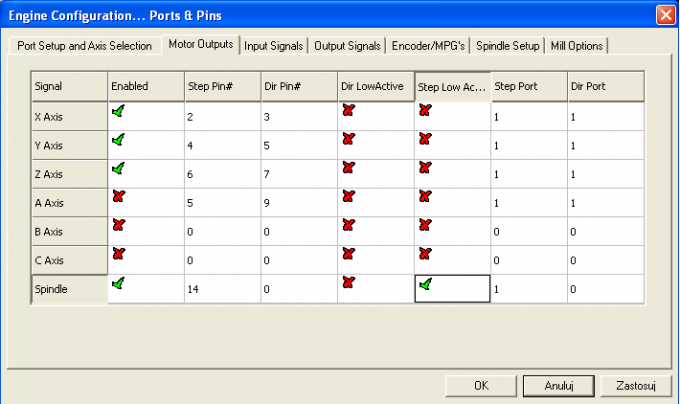

Następnie przechodzimy do zakładki Wyjścia Silników (Motor Outputs). Ustawienia w tej zakładce pozwalają na określenie ile osi ma wysterować program oraz ,do których pinów zostały podłączone sterowniki silników krokowych. Kierując się listą z opisu portu LPT wprowadzamy ustawienia. Poniżej przedstawione zostały ustawienia dla sterowania czterema osiami X, Y, Z, A oraz wyjścia do modułu Spindle Control.

Znaczenie opcji:

Enabled - dana oś ma być używana, jeśli pole zaznaczenie jest na zielono

Step Pin# - numer pinu, na którym będą podawane impulsy kroku dla danej osi

Dir Pin# - numer pinu, na którym będzie określany kierunek ruchu dla danej osi

Dir Low Active - określa czy linia sterująca kierunkiem ma być domyślnie w stanie wysokim czy niskim- zmiana zaznaczenia pozwala odwrócić kierunek ruchu osi

Step Low Active - określa czy linia sterująca krokiem ma być domyślnie w stanie wysokim czy niskim, z reguły sterowniki działają prawidłowo niezależnie od ustawienia tego parametru

Przypominamy, że zmiany należy zatwierdzić przyciskiem "Zastosuj".

Kolejnym krokiem będzie konfiguracja ustawień w zakładce Sygnały Wejściowe (Input Signals). Ustawienia dotyczą między innymi krańcówek bazujących, bezpieczeństwa oraz przycisku E-STOP. Opcja Active Low służy do wyboru rodzaju krańcówki, która została podłączona do płyty głównej tj. normalnie zwartej lub normalnie rozwartej. Dalej, w tej samej zakładce jest możliwość ustawienia opcji dla przycisku awaryjnego zatrzymania E-STOP. Tutaj podobnie możemy wybrać, jakiego rodzaju wyłącznik został użyty. Jako krańcówek awaryjnych zaleca się stosowanie włączników normalnie zwartych NC. Wyeliminuje to możliwość powstania przerwy w obwodzie. Kiedy np. przewód krańcówki zostanie przerwany E-STOP wyłączy obrabiarkę. Kierując się listą z opisu portu LPT wprowadzamy ustawienia.

Przypominamy, że zmiany należy zatwierdzić przyciskiem "Zastosuj".

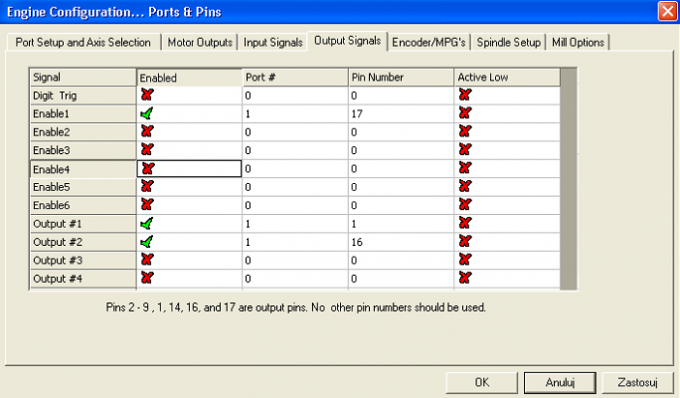

Kolejnym krokiem będzie zmiana ustawień w zakładce Sygnały wyjściowe (Output Signals), w której to mamy możliwość ustawienia wyjścia Włącz (Enable) oraz wyjść ogólnego przeznaczenia (Output#n). Wyjście Enable posłuży nam do załączania sterowników osi. Wyjścia Output#1 oraz Output#2 posłużą nam do wysterowania przekaźników PK1 oraz PK2. Program Mach 3 umożliwia zdefiniowanie więcej wyjść ogólnego przeznaczenia, do których to możemy podłączyć np. kolejne przekaźniki. Wymaga to jednak użycia dodatkowych pinów na płycie głównej.

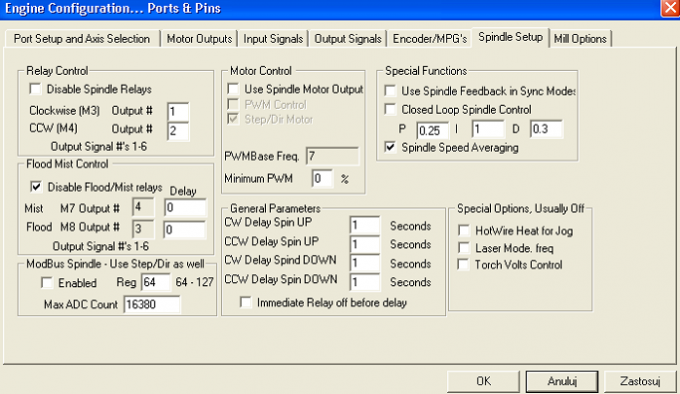

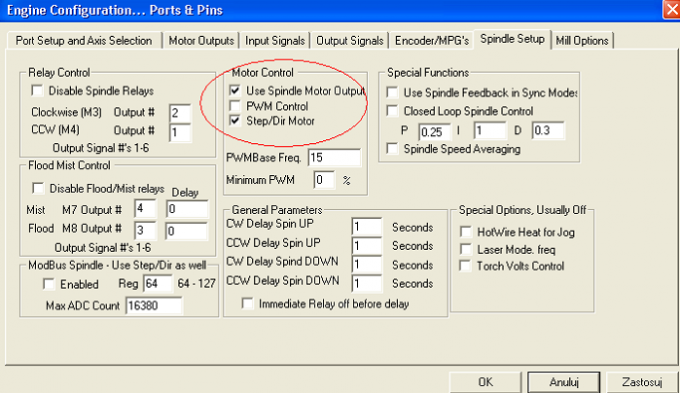

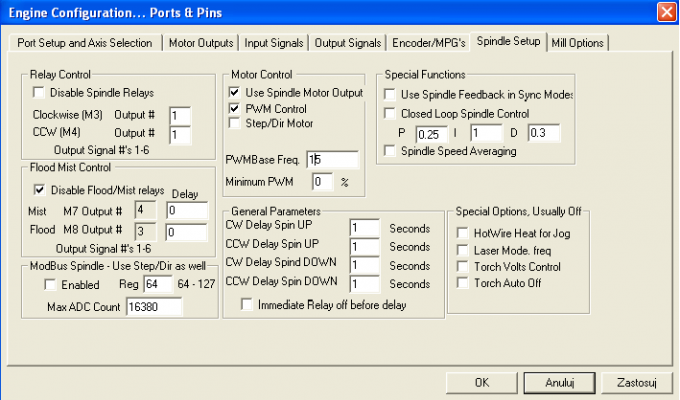

Ostatnią zakładką, która nam pozostała do skonfigurowania jest zakładka Ustawienia Wrzeciona (Spindle Setup). Możemy tutaj dokonać ustawień dotyczących wrzeciona, chłodziwa i mgły.

Grupa Przekaźnik (Relay Control) pozwala sterować wł./wył. wrzeciona oraz jego kierunkiem pracy przy użyciu przekaźników dostępnych na płycie. Zaznaczenie Wyłącz obsługę przekaźnika wrzec. (Diable Spindle Relays) spowoduje, że obsługa będzie NIEAKTYWNA. W zakładce Sygnały wyjściowe przypisaliśmy już odpowiednie numery pinów do odpowiednich wyjść. Teraz należy podać numery wyjść, które za pomocą przekaźników będą sterować wrzecionem. Przekaźniki te załączane są komendami M3 oraz M4 w naszym G-kodzie. Grupa Kontrola chłodziwa i mgły (Flood Mist Control) pozwala nam podobnie jak to miało miejsce wyżej, na zdefiniowanie wyjść sterującymi odpowiednimi przekaźnikami.

Po konfiguracji pinów proponujemy przetestowanie urządzeń wejściowych – w tym celu na ekranie głównym wciskamy klawisz „Diagnostyka Alt-7”, co powoduje pojawienie się listy urządzeń przyłączonych do komputera. Przy ręcznym załączaniu krańcówek powinny zapalać się żółte lampki przy odpowiednich etykietkach. Jeśli tak się nie dzieje należy sprawdzić konfigurację pinów wejściowych oraz poprawność połączeń elektrycznych.

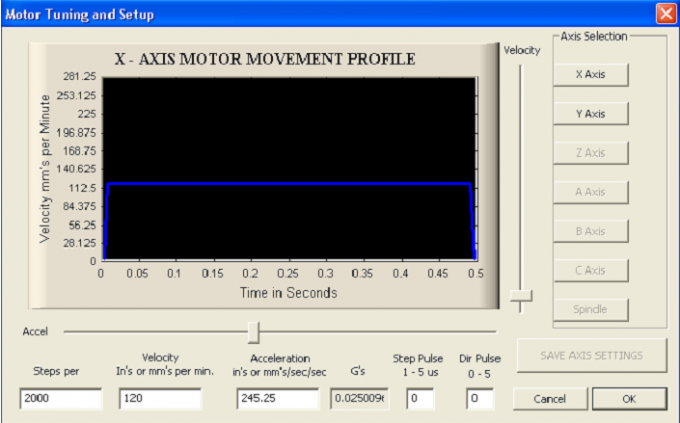

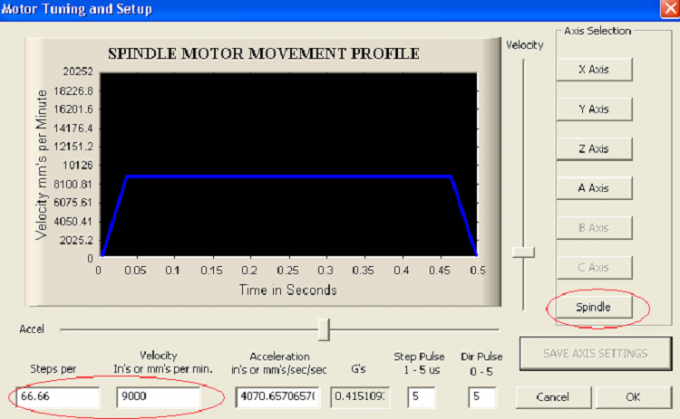

Aby w pełni się cieszyć z pracującej maszyny należy jeszcze tylko przeprowadzić dostrajanie silników. W tym celu w menu Konfiguracja (Config) wybieramy opcję Dostrajanie silników (Motor Tuning). Pojawi się nam następujące okno:

Przyciski Oś X, Y, Z (X, Y, Z Axis) pozwolą wybrać oś, dla której chcemy dokonać ustawień. Dostępne są tylko osie, które zostały uaktywnione w Wyjścia Silników. Za pomocą strzałek w górę i w dół możemy sterować silnikiem danej osi w obie strony (przed wejściem w zakładkę „dostrajanie silników” program nie może być w trybie RESET, ponieważ silniki nie będą się kręcić) . Prędkość silnika (Velocity) oraz jego przyśpieszenie (Accel) ustawiamy przy użyciu odpowiednich suwaków, lub wpisujemy ręcznie w odpowiednie okienko. Na bieżąco prezentowana jest aktualna charakterystyka prędkości silnika (tzw. rampa).

Bardzo ważnym parametrem jest ilości kroków na 1 jednostkę miary (Steps per). Jednostką są milimetry lub cale, zależnie od ustawień w Konfiguracja/jednostki miary. Wartość tą należy wyznaczyć na podstawie ustawień sterownika i skoku śruby oraz ewentualnie użytych przekładni. Liczbę tą wpisujemy w okienko w lewym dolnym rogu ekranu (Steps per). Przykładowo mamy silnik 200 kroków/obrót, sterownik z podziałem kroku ustawionym na 1/2, śruba napędowa trapezowa 10x2. Podział kroku umożliwi uzyskanie 400 kroków na obrót silnika. Skok śruby wynosi 2mm na obrót. W takiej konfiguracji ilość kroków potrzebna do przesunięcia osi o 1mm wynosi 200. Wartość tą należy wpisać w polu Steps per. Wpisana błędna wartość spowoduje, że maszyna nie będzie trzymała zadanych wymiarów przy pracy. Przykłady wartości Steps per (ilości kroków potrzebnych do przesunięcia osi o 1mm) dla najpopularniejszych śrub trapezowych zmieszczono w tabeli poniżej (silnik 200 kroków/obrót):

| Skok śruby | Podział | Steps per | Podział | Steps per | Podział | Steps per |

|---|---|---|---|---|---|---|

| 2 | 1 2 |

200 | 1 4 |

400 | 1 8 |

800 |

| 4 | 100 | 200 | 400 | |||

| 8 | 50 | 100 | 200 | |||

| 10 | 40 | 80 | 160 |

Po wpisaniu liczby kroków, dostrajanie silników proponujemy zacząć od niskich prędkości i przyspieszeń stopniowo zwiększając ich wartość. Obie wielkości należy dobrać tak, aby uzyskać wymagane posuwy przy stabilnej pracy maszyny (brak gubienia kroków lub zrywanie się silnika).

Wyłączniki krańcowe działają również w trybie dostrajania silników. Jeśli silnik się nie obraca, należy sprawdzić czy wyłącznik bezpieczeństwa nie jest aktywny (migający klawisz „Reset” na ekranie głównym, jeśli miga trzeba go wcisnąć). Jeśli natomiast wyłącznik bezpieczeństwa nie jest aktywny, a silnik nadal się nie obraca należy sprawdzić konfigurację pinów wyjściowych oraz połączenia i konfigurację sterownika. Ustawienie każdej z osi należy przed zmianą osi lub zamknięciem okienka zatwierdzić przyciskiem „Zapisz ustawienia osi”.

„Impuls kroku” pozwala na określenie szerokości impulsu dla pojedynczego kroku. Im krótszy tym większa prędkość ruchu da się osiągnąć, ale niektóre sterowniki mogą sobie nie poradzić z niższymi wartościami. Impuls kierunku to minimalny czas potrzebny na zmianę stanu wyjścia sterującego kierunkiem. Zalecamy pozostawienie tych obu wielkości bez zmian.

Jak już zostało wspomniane, płyta główna umożliwia podłączenie modułu Spindle Control, który za pośrednictwem falownika umożliwia sterowanie prędkością wrzeciona. Poniżej zostanie przedstawiony sposób konfiguracji programu Mach3 ze wspomnianym urządzeniem.

Program umożliwia regulacje obrotów wrzeciona poprzez sterowanie sygnałem kierunku i kroku, tymczasem w większości przypadków regulacją obrotów wrzeciona zajmuje się falownik, który może być sterowany napięciem z zakresu od 0 do 10V. Moduł Spindle Control jest przetwornikiem F/U (częstotliwości na napięcie), którego maksymalne napięcie wyjściowe wynosi 10V. Zamienia on impulsy z programu Mach 3 proporcjonalnie na napięcie, dzięki czemu możliwa jest płynna regulacja obrotów wprost z programu. Moduł został przetestowany z falownikami posiadającymi wejście analogowe służące do regulacji prędkości. W celu poprawnej współpracy modułu z falownikiem należy odpowiednio skonfigurować program Mach3.

Pierwszym krokiem jest wybranie w menu Konfiguracja (Config) opcji Porty i Piny ( Ports and pins). Następnie w zakładce Ustawienia Wrzeciona (Spindle Setup) określamy, w jaki sposób sterowane jest wrzeciono. Ustawiamy:

Kolejnym krokiem będzie zmiana ustawień w zakładce Wyjścia Silników (Motor Outputs). Włączamy opcję wrzeciona, oraz wpisujemy numer portu i pinu, z którego będziemy sterować naszym modułem. Zgodnie z opisem portu LPT Spindle Control podłączamy do wyjścia (pinu) numer 14. Zobrazowane było to przy konfiguracji pinów wyjściowych silników.

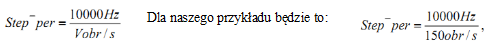

Wrzeciono często napędzane jest przez silnik za pośrednictwem przekładni. Prędkość wrzeciona, w zależności od stopnia użytej przekładni, będzie różniła się od prędkości obrotowej silnika napędzającego. Sterowanie programu Mach 3 odnosi się do prędkości pracy silnika napędzającego wrzeciono. Mając to na uwadze, klikamy teraz w menu Konfiguracja (Config) wybieramy opcję Dostrajanie silników (Motor Tuning). Klikamy na opcję Wrzeciono (Spindle). Wartość wpisana w okienku Prędkość (Velocity) określa nam maksymalną prędkość naszego silnika napędzającego wrzeciono w obrotach na minutę. Dla przykładu przyjmijmy, że maksymalna prędkość naszego wrzeciona wynosi 18.000obr/min. Została użyta przekładnia 1:2, więc prędkość silnika napędzającego wynosi 9.000obr/min. Wartość Step per, określa ile impulsów generuje program na jeden obrót silnika. Aby obliczyć tą wartość, najpierw należy przeliczyć prędkość obrotową wrzeciona na wartość wyrażoną w [obr/s], czyli 9000[obr/min]/60=150[obr/s]. Kolejnym krokiem jest obliczenie wartość Step per. Należy tutaj skorzystać z zależności:

co daje nam wartość 66.66[1/obr] impulsów na obrót silnika. Wyjaśnienia wymaga skąd wzięła się wartość 10.000Hz (Hz=1/s) w powyższym wzorze. Jak już zostało wspomniane moduł Spindle Control jest przetwornikiem F/U, którego maksymalne napięcie wyjściowe wynosi 10V. Stała przetwarzania wynosi: 1000Hz/1V, a więc 1000Hz*10=10000Hz. Gdyby natomiast zostało użyte jedno z elektrowrzecion dostępnych z naszej oferty, np. TMPE4 10/2 3.3kW firmy Elte, które ma 18.000obr/min, wówczas w polu Prędkość wpisalibyśmy 18000, a wartość Step per wyniosłaby 33.33. Warto zauważyć, że powyższe założenia są prawdziwe tylko wtedy, gdy falownik zostanie skonfigurowany tak, że dla napięcia 0V odpowiada prędkość silnika 0obr/min, natomiast przy 10V silnik osiągnie 18.000obr/min.

Następnie przy pomocy suwaka ustawiamy Przyśpieszenie (Accel). Przypominamy, że każde zmiany należy zatwierdzić klikając przycisk Zapisz ustawienia osi (Save Axis Settings). Dla założeń, wrzeciona z przekładnią ustawienia będą wyglądały mniej więcej tak:

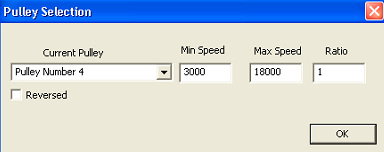

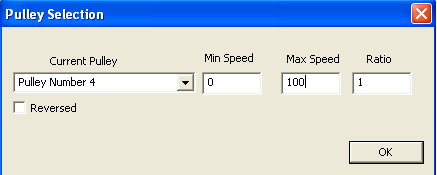

Jak już zostało wspomniane, sterowanie programu odnosi się do prędkości silnika napędzającego wrzeciono. Nam natomiast zależy na regulacji prędkości wrzeciona. Program Mach 3 ma możliwość zdefiniowania tzw. przełożeń, które to umożliwiają powiązanie prędkości silnika z prędkością wrzeciona. Aby, tego dokonać wybieramy menu Konfiguracja (Config), a następnie Tryby wrzeciona (Spindle Pulleys).

Powinno nam się otworzyć nowe okno. W polu Bieżące przełożenie (Current Pulley) wybieramy jedną z dostępnych pozycji, np. numer 4. Następnie istnieje możliwość zdefiniowania maksymalnej i minimalnej prędkości wrzeciona. Pole Maks. Prędkość (Max Speed) określa maksymalną prędkość wrzeciona, która to odpowiada zdefiniowanej, maksymalnej prędkości silnika napędzającego ustawionej w oknie Dostrajanie Silników. Dla obu naszych przykładów, tj. przykładu z przekładnią (prędkość silnika wynosi 9000obr/min, a użyto przekładni 1:2) oraz elektrowrzeciona TMPE 18000obr/min, prędkość maksymalną ustawiamy na 18.000obr/min. Gdy w G-kodzie wpiszemy polecenie S18000, oznaczać to będzie dla programu, że wrzeciono ma pracować z maksymalną prędkością. Sprowadza się to do tego, że program ma generować maksymalną liczbę pulsów na obrót, u nas było to odpowiednio 66.66, oraz 33.33 impulsy na obrót.

Wybranie mniejszych prędkości spowoduje odpowiednie obniżenie prędkości pracy silnika oraz wrzeciona. Natomiast, gdy w g-kodzie będziemy chcieli pracować z prędkością większą od zdefiniowanej, np. 20.000obr/min, wówczas program zgłosi błąd i ustawi możliwą maksymalną prędkość, czyli 18.000obr/min. Błąd ten będzie widoczny w okienku Status (na dole strony). Treść komunikatu będzie następująca: ”To fast for Pulley. Using Max”.

Pole Min. prędkość (Min Speed) określa prędkość po niżej, której program nie pozwoli zwolnić dla wrzeciona. Opcja minimalnej prędkości przydatna jest przy wrzecionach, które chłodzone są  wiatrakiem umieszczonym na wirniku. Przy zmniejszaniu prędkości wirowania, wydajność takiego chłodzenia spada. Poniżej pewnej prędkości może być ono niewystarczające, co może prowadzić do uszkodzenia wrzeciona. Zaleca się ustawienie minimalnej prędkości danego wrzeciona zalecanej przez producenta.

wiatrakiem umieszczonym na wirniku. Przy zmniejszaniu prędkości wirowania, wydajność takiego chłodzenia spada. Poniżej pewnej prędkości może być ono niewystarczające, co może prowadzić do uszkodzenia wrzeciona. Zaleca się ustawienie minimalnej prędkości danego wrzeciona zalecanej przez producenta.

Ostatnim krokiem jest przetestowanie pracy modułu. Do sterowania wrzecionem służą przyciski umieszczone w prawym dolnym rogu głównego okna programu.

Parametr S-ov (Przekr) określa nam aktualną prędkość obrotów wrzeciona (np. zmieniona parametrem S w G- kodzie), Spindle Speed (Prędkość) określa nam maksymalną prędkość z jaką chcemy, aby pracowało wrzeciono. Nie może ona być większa od prędkości zdefiniowaną w oknie przełożeń. Przycisk Spindle CWF5 (Wrzeciono F5) włącza sterowanie wrzeciona. Do przetestowania modułu Spindle Control ”na sucho” przydatny będzie woltomierz, który należy podłączyć do wyjścia przetwornika. Kolejność sprawdzania pracy może być następująca: wpisujemy maksymalną prędkość wrzeciona, czyli 18.000obr/min, następnie włączamy wrzeciono przyciskiem Wrzeciono F5. Jeżeli w polu parametru S-ov jest 0 wówczas na wyjściu modułu powinno być 0V (Przy zdefiniowanej prędkości minimalnej, nie uda nam się ustawić prędkości 0). Następnie przyciskamy przycisk Reset (ten pod przyciskiem Wrzeciono F5). To powinno ustawić aktualną prędkość wrzeciona (Parametr S-ov na zdjęciu) na 18000. Wówczas na wyjściu przetwornika powinno panować napięcie około 10V. Jeżeli napięcie to będzie się nieznacznie różnić od 10V, proszę doregulować je za pomocą potencjometru, który znajduje się na płytce modułu. Ustawiając prędkość zadaną (S-ov) na 9000, wówczas na wyjściu modułu powinno pojawić się 5V. Klikając przyciski ”-”, oraz ”+” jesteśmy w stanie regulować prędkość w całym zakresie, tj. od prędkości minimalnej do maksymalnej, zdefiniowanych w oknie przełożeń. Oczywiście można pominąć etap sprawdzania działania modułu z miernikiem i przejść od razu do sprawdzania działania z falownikiem, ale w tym wypadku proponujemy ustawić na falowniku zabezpieczenie w formie ograniczenia prędkości silnika, na wypadek, gdyby się okazało, że jednak źle coś zostało skonfigurowane. Następnie zgodnie z instrukcją danego falownika podłączamy do niego wyjście naszego modułu Spindle Control. Jeżeli wszystko zostało poprawnie podłączone i skonfigurowane, to przy regulacji prędkości wrzeciona w programie powinna być widzialna zmiana prędkości wrzeciona. Do załączania/wyłączania oraz zmiany kierunku obrotów wrzeciona można wykorzystać przekaźniki znajdujące się na płycie głównej.

Drugim z modułów rozszerzeń, który możemy zainstalować do płyty głównej jest regulator temperatury drutu Kanthall. Aby dokonać ustawień w programie należy kierować się następującą kolejnością. W programie Mach3 w menu Konfiguracja (Config) wybieramy opcję Porty Piny ( Ports and Pins). W zakładce Ustawienia wrzeciona (Spindle Setup) ustawiamy w jaki sposób program ma sterować modułem. W naszym przypadku będzie to PWM.

Kolejnym krokiem będzie zmiana ustawień w zakładce Wyjścia Silników (Motor Outputs). Włączamy opcję wrzeciona, wpisujemy numer portu i pinu, z którego będziemy sterować naszym modułem. W naszym przypadku będzie to pin numer 14 (zgodnie z nadrukiem znajdującym się na płytce SSK-MB1). Opcja Step LowActive umożliwia nam odwrócenie logiki działania modułu Kanthal.

Program umożliwia zdefiniowanie tzw. ”przełożeń”. Aby, tego dokonać wybieramy menu Konfiguracja (Config), a następnie Tryby Wrzeciona (Spindle Pulleys).

Proponujemy w polu maksymalna prędkość wpisać 100, a minimalna 0. Można to wtedy potraktować jako zasilanie wyrażone w procentach, tzn. dla 100 będzie oznaczało to, że drut jest zasilany na stałe (przez co osiągnie maksymalną temperaturę), natomiast dla 0 drut będzie zimny (brak zasilania). Opcja Step LowActive w menu Wyjścia Silników. Zmiana tej opcji umożliwia odwrócenie logiki pracy modułu, tzn. dla 100 drut będzie zimny, natomiast dla 0 drut będzie zasilany na stałe.

Do korekcji temperatury używamy przycisków znajdujących się w prawym dolnym rogu głównego okna programu. Sterowanie wygląda następująco:

W przypadku kiedy sterownik cnc nie pracuje poprawnie, pierwszym krokiem powinno być sprawdzenie czy problem jest natury elektrycznej czy mechanicznej. Ważne jest, aby dokumentować każdy krok przy rozwiązywaniu problemu. Być może będzie konieczność skorzystania z tej dokumentacji w późniejszym okresie, a szczegóły w niej zawarte w wielkim stopniu pomogą pracownikom naszego Wsparcia Technicznego rozwiązać zaistniały problem. Wiele błędów w systemie sterowania ruchem może być związanych zakłóceniami elektrycznymi, błędami oprogramowania urządzenia sterującego lub błędami w podłączeniu przewodów.

Poniżej przedstawiono tabelę z najpopularniejszymi problemami, z którymi zgłaszają się klienci do naszego Wsparcia Technicznego.

| Objawy | Prawdopodobna przyczyna usterki | Postępowanie |

|---|---|---|

Silnik nie pracuje |

Brak zasilania sterownika Źle dobrana rozdzielczość Złe ustawienia prądu Brak sygnału zezwolenia |

Wizualnie sprawdzamy świecenie się poszczególnych diod LED sygnalizujących obecność napięć na urządzeniu. W przypadku stwierdzenia braku jakiegoś napięcia należy odłączyć zasilanie szafy sterowniczej i sprawdzić działanie poszczególnych bezpieczników. Uszkodzone wymieniamy na nowe zgodne z aplikacją systemu. Dokonujemy korekty ustawień na sterowniku lub w programie. Dokonujemy korekty. Sprawdzamy konfigurację pinu wyjściowego Enable, możliwe, że trzeba będzie zmienić jego stan na przeciwny (Acive Low). Sprawdzamy poprawność połączeń z płytą główną. |

| Silnik kręci się w złym kierunku | Fazy silnika mogą być odwrotnie podłączone | Przy wyłączonym zasilaniu zamieniamy wyprowadzenia jednej fazy silnika lub zmieniamy kierunek w programie sterującym. |

| Nieregularny ruch silnika | Kable silnika nieekranowane Kable sterujące nieekranowane Kable sterujące za blisko kabli silników Złe uziemienie w systemie Przerwane uzwojenie silnika Złe podłączenie faz silnika |

Do podłączeń silników należy stosować kable ekranowane, ekran należy uziemić. Sprawdzamy poprawność uziemienia. Do połączeń sterowników z płytą główną należy stosować kable ekranowane, ekran należy uziemić. Sprawdzamy poprawność uziemienia. Sprawdzamy odległość między kablami sterującymi a zasilającymi silniki. Sprawdzamy poprawność uziemienia. Przy wyłączonym zasilaniu sprawdzamy poprawność połączeń silnik ze sterownikiem. Sprawdzamy rezystancję uzwojeń. W razie potrzeby wymieniamy silnik na inny. Przy wyłączonym zasilaniu sprawdzamy podłączenia silnika. Jeżeli zaobserwujemy nieprawidłowość, korygujemy |

Opóźnienia podczas przyśpieszania silnika |

Złe ustawienia prądu Za słaby silnik do aplikacji Zbyt wysokie ustawienia przyśpieszania Zbyt niskie napięcie zasilania |

Dokonujemy korekty na sterowniku Wymieniamy silnik na inny, mocniejszy. Korygujemy nastawy wykonane w programie Mach3 podczas dostrajania siników. Sprawdzamy wartość napięcia zasilania stopni końcowych. |

Nadmierne grzanie się silnika i sterownika |

Zbyt słabe odprowadzenie ciepła Zbyt wysokie ustawienie prądu |

Sprawdzamy drożność filtrów wentylacyjnych w szafie sterowniczej i poprawność działania wentylatora. Dokonujemy korekty. |

R1, 14...19 – 1 kΩ,

R2, 3, 5, 7 – 2,2 kΩ,

R12, 13 - 4,7 kΩ,

R8...11 – zwora,

R4, 6 – 10 kΩ,

R20, 21 – 100 kΩ

C1 – 470µF/25V,

C2, 3 – 100nF/50V,

C4 – 100µF/16V,

C5 – 10 µF/16V,

T1, 2, 5 – BC547,

D3, 5 – 1N4007,

U1 – 7805,

OP1 – CNY74-4,

D1, 2, 4 – LED 3mm,

OP2 – CNY17-3,

DR1 – drabinka 4,7 kΩ, 8/9 pin, D6 – 1N4148,

DR2 – drabinka 4,7 kΩ, 4/5 pin,

PK1,PK2 – JQX115/12ZS4 (12VDC),

Db25 – Złącze DB25 kątowe, męskie,

J1...14 złącza śrubowe ARK,

JMP2 – goldpin 3 pinowy + zworka.

Wskazówki dotyczące montażu:

Montaż proponujemy rozpocząć od wlutowania najmniejszych elementów, czyli zwór (oznaczonych liniami prostymi), następnie przechodzimy do coraz większych rezystory, diody, kondensatory itd.

Drabinki DR1 i DR2 montujemy w taki sposób, aby pin wspólny (oznaczany najczęściej kropką) był przylutowany do pinu na płytce, do którego prowadzi ścieżka 5V(grubsza niż pozostałe).

Personel zajmujący się instalacją musi posiadać elementarną wiedzę w zakresie obchodzenia się z urządzeniami elektrycznymi. Urządzenie powinno być zamontowane w pomieszczeniach zamkniętych zgodnie z I klasą środowiskową, o normalnej wilgotności powietrza (RH=90% maks. bez kondensacji) i temperaturze z zakresu 0°C do +50°C.