Co to jest silnik krokowy?

Silnik krokowy jest silnikiem elektrycznym, który charakteryzuje się impulsowym zasilaniem prądem elektrycznym. Dzięki temu wirnik nie obraca się ruchem ciągłym, tylko za każdym razem wykonuje ruch o ustalony wcześniej kąt obrotu. Z tego powodu nadaje się do ustalania precyzyjnej pozycji przy sterowaniu w otwartej pętli sprzężenia zwrotnego.

Technologia z dnia na dzień ulega zmianom. Idą więc za tym również zmiany w automatyce. Z tego powodu silniki krokowe są coraz dokładniejsze i mają coraz wyższą prędkość obrotową. Co więcej, ze względu na wykorzystanie optymalnych materiałów, koszt produkcji silników krokowych jest coraz niższy. Nic więc dziwnego, że jest tak chętnie wybieranym rodzajem, szczególnie do budowy systemów pozycjonujących.

Silnik krokowy umożliwia łatwe sterowanie drogi i prędkości obrotowej w zakresie do kilkuset obrotów na minutę, zależnie od parametrów silnika i sterownika. Charakterystyczną cechą silnika krokowego jest utrzymywanie rotora w zadanej pozycji. Silnik krokowy – przekształca impulsy elektryczne w dyskretne ruchy mechaniczne. Droga kątowa lub liniowa, którą przebywa wirnik jest proporcjonalna do liczby impulsów (kroków) jeśli silnik posiada 200 kroków na obrót, to gdy podamy 50 impulsów przez sterownik to silnik obróci się o 1/4 obrotu. Natomiast prędkość części ruchomej silnika zależy do częstotliwości tych impulsów. Obrót silnika w odpowiednią stronę zależy od sposobu podania kierunku przepływu natężenia prądu przez cewkę silnika.

Silniki krokowe są to silniki elektryczne, których specjalna budowa oraz impulsowe zasilanie prądem elektrycznym powoduje, że jego wirnik nie obraca się ruchem ciągłym, lecz wykonuje za każdym razem ruch obrotowy o ściśle ustalony kąt. Jego praca składa się z pojedynczych kroków – stąd jego nazwa, a podczas pracy możemy wyczuć charakterystyczne drżenie. Silnik ten z angielskiego nazywany jest stepper motor, a potocznie mówimy krokowiec. Dzięki takiemu sposobowi zasilania krokowce, świetnie nadają się do zastosowań tam, gdzie wymagane jest pozycjonowanie z dużą dokładnością. Jednak ich praca jest niemożliwa bez specjalnego sterownika, zwanego Sterownikiem silnika krokowego.

Kąt obrotu wirnika silnika jest ściśle zależny od liczby dostarczonych impulsów z układu sterowania, a prędkość kątowa wirnika jest proporcjonalna do częstotliwości tych impulsów.

Pod względem budowy, możemy rozróżnić następujące odmiany silników krokowych: PM (z magnesami stałymi), VR (reluktancyjne) oraz HB (hybrydowe). Najbardziej rozpowszechniony jest hybrydowy silnik krokowy, który stanowi połączenie zalet innych rozwiązań konstrukcyjnych silników krokowych. Uzyskano w ten sposób silniki o dużym momencie i wysokiej kulturze pracy.

Zależnie od budowy silnika kąt obrotu wirnika pod wpływem działania jednego impulsu może mieć różną wartość. Silniki krokowe mają zazwyczaj 200 kroków/obrót, czyli na jeden krok przypada kąt 1.8 stopnia. W sprzedaży dostępne są również silniki o 400 krokach/obrót ( 0.9 stopnia )– zazwyczaj oznaczane są literą M w symbolu – np. 1684MB.

Do niewątpliwych zalet silników krokowych należy ich prosta konstrukcja. Silniki takie pozbawione są szczotek, co znacznie przedłuża ich żywotność, na którą mają jedynie wpływ łożyska. Silniki krokowe pracują w otwartej pętli sprzężenia zwrotnego, dlatego w prostych aplikacjach są nie do zastąpienia. Również w bardziej wymagających powinny sobie z powodzeniem poradzić . Dzięki nowoczesnym technikom sterowania ich praca staje się coraz bardziej płynna, a moment wytwarzany na wale silnika wzrasta. Jest to tanie i proste we wdrożeniu rozwiązanie, które zapewni powodzenie naszego projektu, wymagającego pozycjonowania.

Silnik krokowy budowa

Ze względu na swoją budowę, najpopularniejsze okazują się silniki hybrydowe, które posiadają magnesy trwałe. Podzespoły posiadają liczbę wyprowadzeń 4 (klasyczny silnik dwufazowy), 6 (uzwojenia mają środkowe odczepy) i 8 (uzwojenia podzielone na pół, przez co często silnik jest nazywany czterofazowym). To jak podzielone są uzwojenia ma wpływ na konfigurację pracy silnika. Tutaj najlepiej sprawdza się silnik z największą liczbą wyprowadzeń, ponieważ sposób ich połączenia determinuje właściwości silnika.

Jeśli silnik ma mniejsze prędkości obrotowe, wykorzystuje się w nim połączenie szeregowe. Z kolei przy połączeniu równoległym silnik uzyska wyższe prędkości obrotowe, do czego będzie konieczny wyższy prąd zasilania. Ponieważ silniki krokowe nie są wyposażone w szczotki, na ich trwałość mają wpływ tylko łożyska.

Pomimo wielu zalet, silniki te mają również swoje minusy, a największym jest spadek momentu, który następuje wraz ze wzrostem prędkości obrotowej. Dodać do tego warto również możliwość pojawienia się rezonansów mechanicznych, dlatego dobrze jest pamiętać, że silniki krokowe nie powinny uzyskiwać wysokich prędkości obrotowych i dużych przyspieszeń.

Na poniższym zdjęciu widzimy rozebrane silniki krokowe o 200 krokach. Większy silnik posiada 8 wyprowadzeń, natomiast mniejszy, ten po prawej ma 6 wyprowadzeń. Statory obu silników posiadają 8 cewek, które stanowią 4 pary. Natomiast wirniki obu silników zbudowane są z magnesów trwałych o 50 zębach.

Widok wnętrza silnika krokowego – stojan i wirnik

Bieguny magnetyczne naniesione na wirniku są przesunięte względem siebie.

Wycinek zębów wirnika

Sekwencyjne przełączanie cewek (które stają się elektromagnesami) statora silnika krokowego, zmienia rozkład pola magnetycznego wewnątrz silnika. Wirnik dążąc do położenia równowagi, zostaje wprawiony w ruch obrotowy. I tak to działa w skrócie . Liczba zębów 50 pomnożona przez liczbę cewek 4 daje nam rozdzielczość 200 kroków. Dostępne są również silniki o 400 krokach – silniki takie mają 100 zębów na wirniku.

Jak działa silnik krokowy?

Każdy silnik krokowy do sprawnego działania potrzebuje sterowników, które zapewniają mikrokrok. Umożliwia on pozycjonowanie ze zwiększoną rozdzielczością. Ruch wirnika jest zależny od ilości impulsów sterujących, z kolei prędkość kątowa jest proporcjonalna do częstotliwości impulsów.

Warto również wiedzieć, że wyróżnia się dwa rodzaje silników krokowych. Pierwszy z nich to silnik bipolarny, w którym sterowanie cechuje się uzyskaniem wyższego momentu z silnika i wymaga przy tym bardziej zaawansowanego sterownika w porównaniu do drugiego rodzaju, czyli silnika unipolarnego.

Co to jest moment trzymający silnika krokowego?

Przy silnikach krokowych w odniesieniu do jego mocy operujemy zazwyczaj tzw. Momentem trzymającym. Jest to, największa wartość siły, jaką dysponuje silnik – w chwili, gdy jest zasilany i jest nieruchomy. Gdy prędkość obrotowa silnika wzrasta, wówczas moment na jego wale zaczyna spadać – jest to największa wada silników krokowych – moment obrotowy, maleje wraz ze wzrostem prędkości obrotowej.

Wykres momentu względem prędkości obrotowej przykładowego silnika krokowego

Jak odczytać wykresy momentu silnika krokowego?

Na powyższym rysunku widzimy wykres momentu silnika krokowego w funkcji prędkości. Moment wyrażony jest w Ncm (niuton centymetr). Natomiast prędkość przedstawiona jest w magicznych PPS. Aby przejść na Nm ( niutonometry) wartość należy podzielić przez 100 . PPS z angielskiego będą to Puls per second, czyli ilość impulsów w sekundzie – pulsy/sekundę. Najczęściej używamy jednostki obrotów/minutę. Aby przejść na taką jednostkę, musimy znać ile kroków ma silnik. Mamy to podane na górze wykresu – określone są warunki sporządzania wykresu. W naszym przypadku będzie to pół krok (HALF STEP). Wiemy, że silnik FL57STH76-2804A ma 200 kroków/obrót, a przy sterowaniu pół krokowym będzie to 400 kroków/obrót. Znając już liczbę kroków, możemy przeliczyć prędkości. Dla przykładu wybierzemy prędkość 2400 pulsów/sekundę. Przeliczenie wygląda w następujący sposób:

2400/400*60 = 360 obr/min

Działanie dzielenia 2400/400 daje nam wynik 6 obrotów/sekundę. Mnożąc przez 60, uzyskujemy liczbę obrotów w jednej minucie. Z wykresu możemy odczytać, iż nasz silnik przy prędkości 360 obr/min ma około 70Ncm, czyli 0.7Nm.

Prawda, że proste? 🙂 W podobny sposób możemy wyliczyć jaką prędkość będzie miał silnik przy zadaniu mu określonej częstotliwości impulsów. Dla przykładu weźmy 1kHz ( 1000Hz, czyli 1000 impulsów/sekundę). Jak już wiemy, prędkość pracy silnika zależna jest od częstotliwości impulsów sterujących oraz podziału na sterowniku ( liczby kroków silnika). Załóżmy, że tym razem na sterowniku mamy podział 8, czyli silnik będzie miał 200*8=1600 kroków/obrót. Aby wyliczyć prędkość obrotową wykonujemy następujące działanie:

1000/1600*60 = 37.5 obr/min

Działanie dzielenia 1000/1600 daje nam wynik 0.625 obrotów/sekundę. Mnożąc przez 60, uzyskujemy liczbę obrotów w jednej minucie.

Ten sposób wykorzystuję do sprawdzanie, czy wszystko działa poprawnie, gdy podczas uruchomienia nie mam przy sobie miernika prędkości. Uwzględniając podział sterownika, zadaję taką częstotliwość, aby uzyskać np. 1 obr/sek. Wówczas w łatwy sposób jestem w stanie sprawdzić empirycznie, czy silnik pracuje z prawidłową prędkością. W ten sam sposób możemy również sprawdzić, czy silnik jest 100, 200 czy 400 krokowy.

Dlaczego silnik krokowy gubi kroki?

Gdy moment obrotowy wytwarzany przez silnik krokowy będzie miał niższą wartość, niż moment oporowy występujący w układzie mechanicznym może dojść do tzw. gubienia kroków – silnik fizycznie nie będzie mógł wykonać danego kroku/obrotu, przez co zadana pozycja nie zostanie osiągnięta. Gubienie kroków jest to zjawisko, którego wszyscy boją się, przy wyborze silnika krokowego do swego sterowania. Jednak na podstawie swojego doświadczenia wiem, że diabeł nie jest taki straszny, jak go malują. Dlatego tak ważne jest, aby silnik krokowy został dobrany z odpowiednim zapasem ‘mocy’. Należy zwrócić szczególną uwagę na jego moment trzymający. Wówczas nie będziemy mieli problemu z pracą silnika. Dodatkowo należy zadbać, aby silnik pracował z odpowiednią rampą. Rampa silnika to nic innego jak sposób zmiany prędkości w czasie, czyli przyśpieszenie.

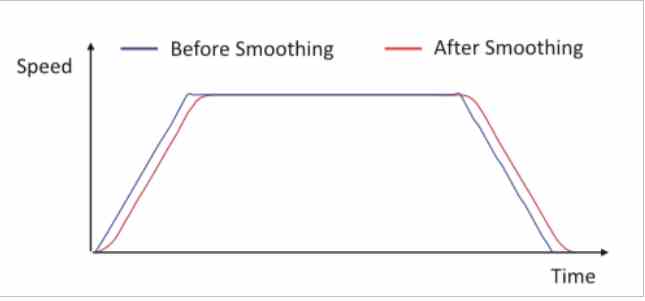

Przykładowy wykres prędkości silnika uwzględniający rampę

Powyższy wykres przedstawia przykładowy ruch silnika krokowego. Czyli, silnik rozpędza się do zadanej prędkości, po czym pracuje określoną drogę/czas ze stałą prędkością, aby na koniec wyhamować. Jak widzimy zarówno rozpędzanie jak i zatrzymywanie, powinno odbywać się po rampie (zazwyczaj w aplikacjach oba czasy przyśpieszania i hamowania są takie same). Czyli wykres prędkości powinien przypominać trapez. Im bardziej z wykresem zbliżymy się do prostokąta, tym większe są szanse, że przy większych prędkościach dojdzie do gubienia kroków, lub całkowitego utyku silnika, czyli jego całkowitego zatrzymania ( silnik wypada z synchronizmu).

Użycie rampy podczas pracy przysłuży się również elementom mechanicznym. Podczas ruszania oraz zatrzymywania będą one narażone na mniejsze udary, co przedłuży ich żywotność.

Aby tego uniknąć, należy zadbać o to, aby silnik pracował z niskimi przyśpieszeniami. Co to znaczy niskimi? Wszystko zależy od aplikacji – rozwiązania konstrukcyjnego przeniesienia momentu, wagi poruszanego obiektu, oporów od obróbki itd.. Podczas uruchomienia, cały układ sterowania należy dostroić tak, aby uzyskać najlepsze warunki pracy dla całego zakresu ruchu silnika. Po dostrojeniu układu, warto ustawione prędkości obniżyć o 5-10% dla uzyskania marginesu bezpieczeństwa.

Ze względu na powyższe wady silniki krokowe stosujemy zazwyczaj w aplikacjach, gdzie nie są wymagane duże prędkości ani przyśpieszenia. Jednak, gdy silnik zostanie dobrany z zapasem mocy, możemy uzyskać wyższe prędkości pracy.

Innym powodem gubienia kroków może być wystąpienie tzw. rezonansu mechanicznego. Prędkości/ częstotliwości pracy przy których występuje rezonans są różne dla różnych silników i wynikają z parametrów danego silnika. Objawem wystąpienia rezonansu, jest nierównomierna praca silnika. Wskutek czego może dojść do obniżenia momentu silnika. Możemy z tym walczyć. Aby temu przeciwdziałać, możemy stosować sterowniki silników krokowych z mikrokrokiem.

Silnik krokowy zastosowanie

Silniki krokowe swoją popularność zyskują przede wszystkim dzięki nieskomplikowanej budowie, a także względnie prostemu sterowaniu. Dzięki temu czas i koszty ich wdrożenia są naprawdę niskie. Najczęściej stosowane są w maszynach CNC (drukarki 3D, frezarki, wypalarki, plotery), automatyce, robotyce, urządzeniach pomiarowych oraz autach.

Parametry silnika krokowego

– Napięcie znamionowe uzwojeń

– Napięcie zasilania

– Nominalne natężenie prądu, jakie można stosować, by nie przeciążać silnika.

– Rezystancja uzwojenia.

– Moment bezwładności rotora.

– Moment trzymający – moment nieruchomego silnika przy zasilaniu znamionowym prądem,

– Charakterystyka momentu silnika w funkcji liczby impulsów na s (pps).

– Maksymalna prędkość pracy (bez obciążenia).

– Prędkość start-stopowa.

– Wymiar długość korpusu silnika, zazwyczaj wzdłuż osi obrotu.

– Masa – waga silnika

Rodzaje sterowań silnika krokowego

Podstawowe stosowane obecnie rodzaje sterowań silników krokowych to:

– sterowanie pełnokrokowe,

– sterowanie półkrokowe,

– sterowanie mikrokrokowe.

Sterowanie pełnokrokowe

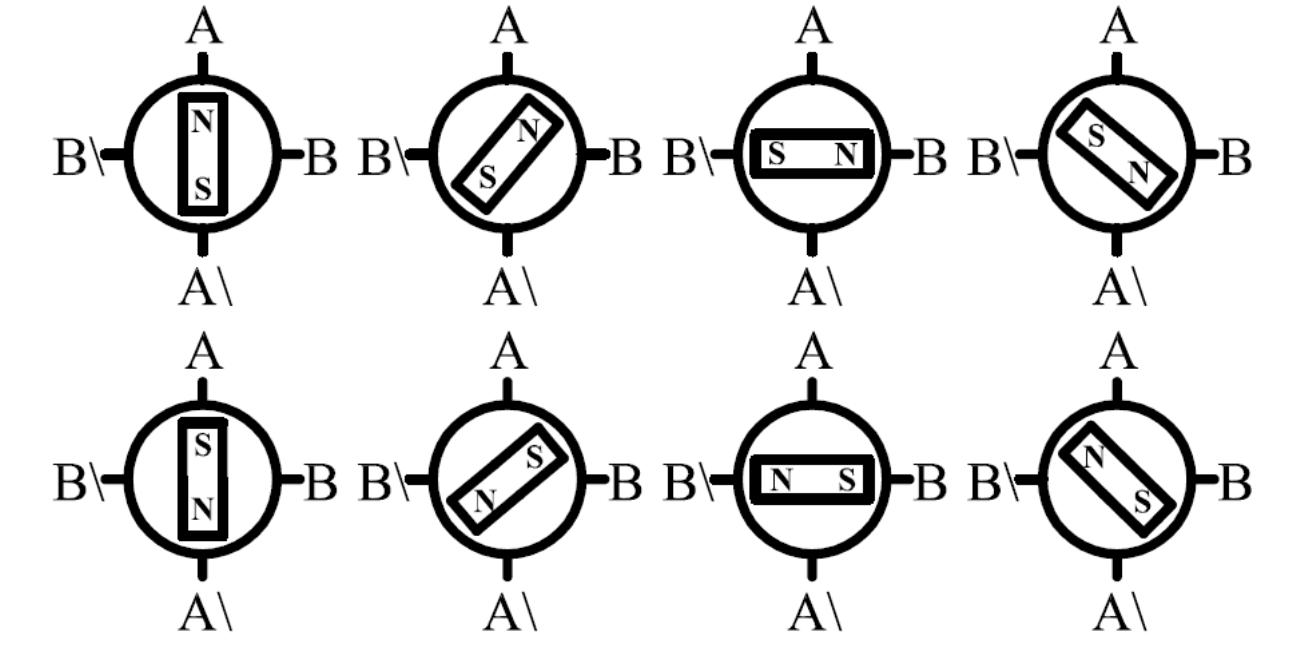

Jednocześnie pracują dwie fazy. Kolejność pracy jest następująca :

Wynikiem tego rodzaju sterowania są takie same ruchy jak przy sterowaniu jednofazowym z tym, że pozycja wirnika jest przesunięta o pół kroku.

Schemat pracy w trybie pełnokrokowym:

AB-A’B-A’B’-AB’

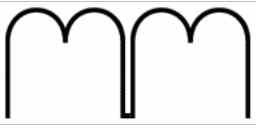

Sterowanie półkrokowe

Sterowanie półkrokowe jest bardziej złożone. Stojan zasilany jest naprzemiennie na jedną, a następnie dwie fazy. Daje to w efekcie dwukrotnie mniejszy krok i pozwala na wyeliminowanie w dużym stopniu drgań mechanicznych silnika w trakcie pracy.

Schemat pracy w trybie półkrokowym:

AB-B-A’B-A’-A’B’-B’-AB’-A.

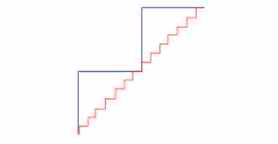

Sterowanie mikrokrokowe

Zastanawiasz się jaki mikrokrok ustawić? Oprócz sterowania pełno i pół krokowego, nowoczesne sterowniki silników krokowych umożliwiają również sterowanie mikrokrokowe. Jest to nic innego jak podział pojedynczego kroku wynikającego z budowy silnika, na jeszcze mniejsze kroki. Czyli w skrócie, silnik wykonuje ruch o mniejszy kąt przy podaniu pojedynczego impulsu sygnału kroku.

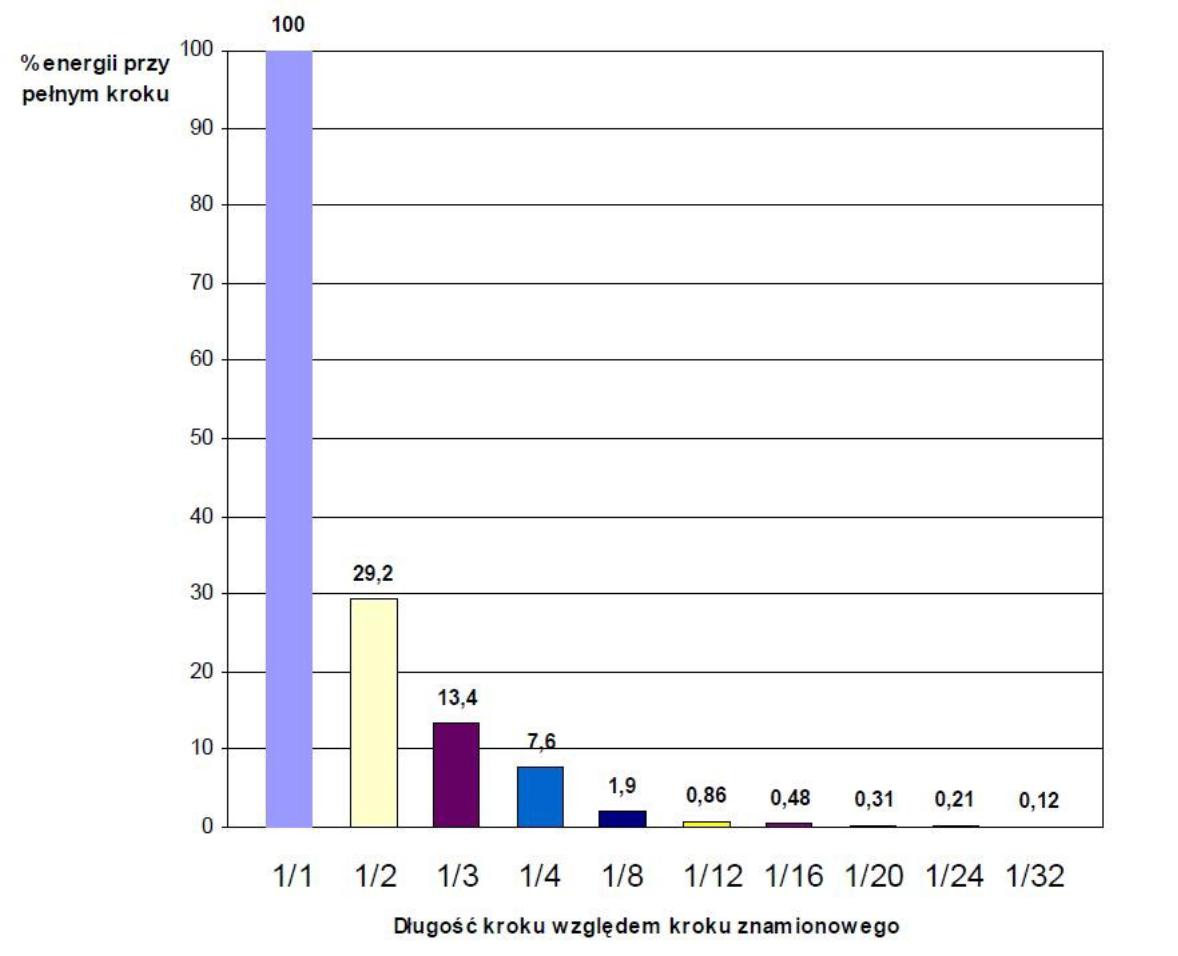

Zobrazowanie działania mikrokroku

Jest to realizowane po przez chwilowe zasilenie obu faz, aby wprowadzić pośrednie położenia wirnika. Gdy do sekwencji sterowania dołożymy zasilanie obu faz z jednakowym napięciem – wówczas wprowadzimy położenie środkowe dla wirnika, czyli uzyskamy sterowanie pół krokowe. Aby to obrazowo przedstawić – w położeniu środkowym wirnik przez obie cewki przyciągany jest z jednakową siłą. Natomiast, gdy do sekwencji sterowania dodamy zasilanie obu faz z różnymi wartościami napięcia, otrzymamy właśnie sterowanie mikrokrokowe. Czyli jeżeli pierwsza cewka otrzyma 2/3 napięcia zasilania, a druga 1/3 napięcia zasilania, to wirnik zbliży się bardziej do pierwszej cewki. Siła wytworzona przez jedno uzwojenie sumuje się z siłą wytworzoną przez drugie uzwojenie. Zmieniając płynnie proporcje napięć, wprawimy wirnik w ruch z mniejszymi krokami. Poniżej zamieszczam wykresy obrazujące zasadę sterowania pełno krokowego, pół krokowego oraz z mikro krokiem.

Wykres prądu przy sterowaniu z pełnym krokiem, pół krokiem oraz mikro krokiem

Zastosowanie mikrokroku zwiększa liczbę kroków silnika na jeden obrót, co wpływa na zwiększenie rozdzielczości pozycjonowania oraz poprawienie jakości pracy ( ruch staje się bardziej płynny). Tego typu sterowanie pozwala również ograniczyć występowanie oraz skutki rezonansów mechanicznych podczas pracy silnika krokowego. Z praktycznego punktu widzenia – same zalety . Zazwyczaj sterowniki silników krokowych umożliwiają ustawienie podziału (mikrokroku) od 2 (półkrok) do 256, a nawet 512, co daje ponad 100.000 kroków/obrót silnika (przy silniku 1.8 stopnia/obrót). Na bazie swoich doświadczeń mogę stwierdzić, że już przy podziale 8 (1600 kroków) zaobserwujemy zmniejszenie wpływu rezonansów na pracę silnika. Podział 16 i 32, dają jeszcze lepsze efekty. I zazwyczaj przy takim podziale pracuję, ze względu na częstotliwości sygnałów wyjściowych urządzeń sterujących (PLC).

Mikrokrok a moment. Zbawienny wpływ mikrokroku na rezonans wynika z obniżenia porcji energii dostarczanej do uzwojeń silnika oraz zmniejszenia kąta obrotu podczas wykonywania pojedynczego kroku. Możemy sobie to zobrazować w następujący sposób – silnik wykonuje mniejsze skoki podczas których szarpią nim mniejsze siły. A jaki wpływ ma zastosowany podział na moment wytwarzany przez silnik? Ja osobiście nigdy nie zaobserwowałem spadku momentu wraz ze wzrostem podziału na sterowniku. Przyznam, że nigdy nie mierzyłem siły wytwarzanej na śrubie, jednak stosując ten sam silnik z różnymi podziałami uzyskiwałem zbliżone do siebie osiągi. Zarówno pod względem wytworzonej siły jak i osiąganych prędkości nie zauważyłem znaczących różnic. Pracuję głównie z sterownikami firmy Leadshine. W przypadku tego producenta, deklaruje on stały moment niezależnie od ustawionego podziału. Jeżeli sterowanie mikrokrokowe odniesiemy do sterowania dwufazowego, to niestety spadek momentu jest znaczny, nawet 30%. Jednak moim zdaniem, sterowanie mikrokrokowe ma tyle cennych zalet, że na pewno na ten moment nie zrezygnuję z stosowania podziału kroków . Tutaj ponownie odsyłam do filmu na kanale YT. Możemy zobaczyć jak w praktyce zmienia się praca silnika podczas zmiany podziału na sterowniku. Dodatkowo autor mierzy siłę wytwarzaną na silniku. Bardzo przydatny materiał :).

Jak jeszcze możemy walczyć z rezonansem silników? Istnieją sterowniki silników krokowych z zaawansowanymi technikami sterowania, które pozwalają omijać podczas pracy częstotliwości rezonansowe. Funkcję taką posiadają wszystkie sterowniki serii EM firmy Leadshine ze sklepu EBMiA.PL. Istnieją również mechaniczne metody, poprzez zastosowanie tłumików.

Przebieg prądu silnika krokowego sterowanego sterownikiem serii EM z włączoną ( przebieg niebieski) i wyłączoną ( przebieg czerwony) funkcją tłumienia częstotliwości rezonansowych

Sterowanie mikrokrokowe różni się od pełnokrokowego tym, że każdy krok podzielony jest na wiele mniejszych. Dzięki temu uzyskuje się przede wszystkim większą rozdzielczość, a co za tym idzie bardziej płynną pracę i zmniejszenie wpływu rezonansów silnika. W praktyce zadowalające rezultaty zmniejszenia wpływu rezonansu silnika krokowego uzyskuje się już przy podziale 1/8 i 1/16.

Jak podnieść moment silnika krokowego?

Wiemy już, że wraz ze wzrostem prędkości obrotowej, moment wytwarzany na wale silnika zaczyna spadać. Na szczęście na to również w pewien sposób możemy na to zaradzić. Warto w takim przypadku zainteresować się napięciem zasilania. Podniesienie wartości napięcia zasilającego spowoduje, iż zakres obrotów, kiedy moment będzie stosunkowo wysoki, wydłuży się. Muszę jednak zaznaczyć, że jest to jedynie możliwe ze sterownikami, które mają wbudowaną funkcję kontroli prądu, czyli mają wbudowane tzw. choppery. W przeciwnym wypadku, zgodnie z Prawem Ohm’a, podniesienie napięcia skutkowało by przepływem wyższego prądu w uzwojeniach silnika, co w konsekwencji doprowadziłoby do jego uszkodzenia. Krótko mówiąc w silniku krokowym spaliłby się uzwojenia.

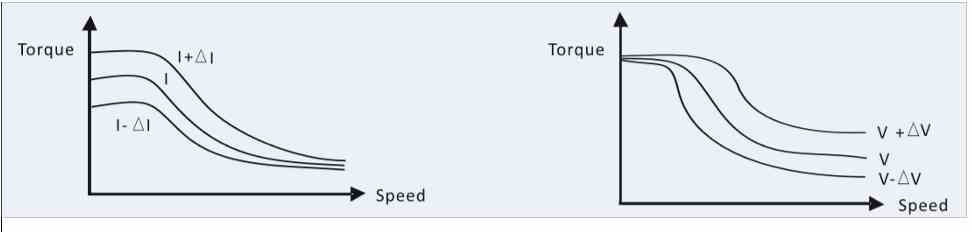

Poniżej przedstawiam wykresy momentu przykładowego silnika krokowego w zależności od wartości napięć zasilania.

Jak widzimy im wyższe napięcie zasilania, tym moment jakim dysponuje przy wyższych prędkościach silnik jest wyższy. Dodatkowo wyższe napięcie zasilania sprawia, również że silniki krokowe mogą pracować z większymi przyśpieszeniami, czyli łatwiej i szybciej wchodzą na wyższe, lub niższe obroty. Dzieje się tak, ponieważ wyższe napięcia wymusza szybsze zmiany prądu w cewkach silnika. Uzwojenia silnika możemy porównać do węża ogrodowego do podlewania – im większe ciśnienie wody na wejściu, tym dalej strumień wody zaleci .

Podniesienie napięcia zasilania silnika realizujemy poprzez przyłożenie wyższego napięcia zasilania do sterownika silnika krokowego. Napięcie zasilania sterownika jest zazwyczaj kilkanaście razy wyższe od napięcia zasilania uzwojeń silnika, które jest na poziomie 3-5 VDC. W literaturze możemy spotkać się z wartością 20-25 krotności napięcia zasilania. W praktyce jednak jesteśmy ograniczeni wartością maksymalnego napięcia, jakie możemy podać na sterownik. Dodatkowo warto je obniżyć o około 10% dla bezpieczeństwa sterownika – ze względu na wahania napięcia w sieci oraz zwroty energii z silnika.

To były zalety podwyższenia napięcia zasilania, jednak wyższe napięcie powoduje również zwiększone grzanie się sterownika i silnika. Co gorsza następuje również pogorszenie kultury pracy silnika – większe hałasy i drgania przy niższych prędkościach (potęgowanie skutków rezonansu mechanicznego). Dlatego nie należy przesadzać z wartością napięcia zasilania i do najmniejszych silników nie powinniśmy stosować dużych sterowników, czytaj wysokich napięć. Ponieważ w takiej konfiguracji, przy długotrwałej pracy może dojść do przegrzania, a w konsekwencji do uszkodzenia silnika.

Należy pamiętać, że to działa również w drugą stronę, czyli do dużych silników nie możemy stosować małych sterowników, mimo iż prąd teoretycznie jest wystarczający. Przy zasilaniu dużych silników (Nema42 oraz Nema52) wyższym napięciem, w te wchodzi nowy duch. Po prostu silnik ma takie gabaryty i tyle miedzi w sobie, że jest w stanie rozproszyć nagromadzone ciepło i wyższe napięcie mu nie przeszkadza. Dlatego powstały sterowniki silników krokowych zasilane z 230VAC.

O wpływie napięcia na pracę silnika w praktycznych testach mówi ten film na YT . Filmy z kanału Adama pozwolą Wam jeszcze lepiej zrozumieć zagadnienie.

Jaki prąd silnika krokowego ustawić?

Innym parametrem wpływającym na moment silnika krokowego jest prąd, który płynie w jego uzwojeniach. Jak przed chwilą wspomniałem, zgodnie z prawem Ohma’a przyłożone napięcie do uzwojeń silnika wymusza płynący przez nie prąd, którego wartość zależy od impedancji uzwojeń. Gdyby sterownik nie był wyposażony w układ regulacji prądu, przyłożenie wyższego napięcia spowodowałoby uszkodzenie silnika.

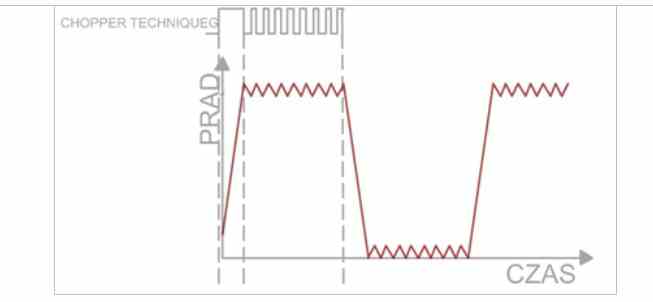

Na poniższym wykresie pokazany jest sposób regulacji prądu w uzwojeniu silnika. Mówiąc w skrócie. Sterownik przykłada napięcie zasilania do uzwojenia w skutek czego, prąd zaczyna narastać. Gdy osiągnie zadaną na sterowniku wartość, napięcie jest przykładane i zabierane naprzemiennie, aby utrzymać zadaną wartość prądu. Powstaje swego rodzaju przebieg piłokształtny, który oscyluje wokół wartości zadanej. Mówi się, że prąd jest siekany ( z angielskiego chopp, stąd układ ‘czoppera’ ).

Regulacja prądu w uzwojeniu silnika przy pomocy układu czoppera sterownika silnika krokowego

W tym opracowaniu nie będziemy bardziej omawiali tego zagadnienia. Szerzej o sposobach sterowania silnikami krokowymi możecie przeczytać w tym artykule. Autor moim zdaniem bardzo fajnie, w przystępny sposób opisał tam różne sposoby sterowania silnikami krokowymi. Gdyby ktoś miał chęć lepiej poznać zjawiska rządzące prądem w uzwojeniu silnika krokowego zachęcam do zapoznania się z tym artykułem.

Na etapie uruchamiania sterowania silnika krokowego wystarczy wiedzieć, iż dla danego silnika wyższy prąd zwiększy moc wyjściową silnika, ale spowoduje również większe nagrzewanie się silnika i samego sterownika. Dlatego prąd wyjściowy sterownika powinien być ustawiony na taką wartość, aby silnik się nie przegrzewał. W tym celu należy ustawić wartość znamionowa prądu fazowego dostarczaną przez producenta silnika. Należy pamiętać, że ustawienie prądu będzie zależało od sposobu połączenia uzwojeń silnika – równoległe i szeregowe połączenia cewek silnika wpływa na uzyskaną wypadkową indukcyjność i rezystancję, dlatego tak ważne jest, aby ustawić prąd wyjściowy sterownika zależnie od sposobu połączenia uzwojeń. Obniżenie prądu silnika spowoduje obniżenie momentu na wyjściu, jednak przysłuży się wydłużeniu jego życia.

Poniższe wykresy przedstawiają wpływ zmiany prądu oraz napięcia zasilania silnika na moment silnika krokowego.

Wykresy prezentują wpływ ustawień prądu i napięcia zasilania silnika krokowego na jego moment

Jak widzimy na powyższym wykresie, podniesienie prądu zasilania silnika podniesie momentu w zakresie niskich prędkości. Natomiast podniesienie napięcia zasilania, podniesie moment w zakresie dużych prędkości.

Jak napisałem wcześniej, zarówno ustawiony zbyt wysoki prąd, jak i przyłożone wyższe napięcie zasilania wpływają na podwyższenie temperatury pracy silnika. Zbyt wysoka temperatura pracy silnika krokowego może doprowadzić do rozmagnesowania materiału magnetycznego użytego do budowy silnika, co skutkuje niższym momentem obrotowym na wale silnika. To jest najczęstszy powód, dlaczego silnik traci po kilku latach pracy swój moment. W praktyce punkt rozmagnesowania materiałów magnetycznych użytych do budowy silników krokowych zazwyczaj jest wyższy niż 130°C. Dlatego jest to maksymalna temperatura jaka powinna pojawić się wewnątrz silnika. Wówczas jego obudowa będzie miała temperaturę około 80-90°C, która jest maksymalną, dopuszczalną wartością. Maksymalna temperatura pracy silnika krokowego powinna być również ograniczona z powodu materiału użytego do zabezpieczenia izolacji uzwojeń silnika. Powyżej 130°C izolacja ta może najprościej rzecz ujmując rozpuścić się, wskutek czego pojawią się zwarcia w uzwojeniach, co również doprowadzi do uszkodzenia silnika.

Tutaj mała podpowiedź. Gdy testujemy silnik na stole i ten będzie się grzał, to należy pamiętać, że w momencie, gdy nasz silnik zostanie przykręcony do metalowego korpusu maszyny, ta stanie się swego rodzaju radiatorem i zacznie odbierać od niego część ciepła, obniżając jego temperaturę. Co zrobić, gdy mamy maszynę np. ze sklejki? Wówczas możemy przyczepić do silnika radiator w celu obniżenia temperatury :).

A co zrobić, gdy podłączamy silnik krokowy, dla których nie znamy wartości prądów? Wówczas nastawy musimy dobrać empirycznie. Czyli na podstawie wielkości mechanicznej posiadanego silnika sprawdzamy wartości prądów podobnych silników dostępnych w handlu. Oczywiście uwzględniamy sposoby połączeń uzwojeń. Ustawiamy wybraną wartość na sterowniku, a następnie przeprowadzamy testy, bacznie kontrolując temperaturę silnika. Pamiętamy o tym, aby przeprowadzając uruchomienie silnika krokowego nie przekroczyć temperatury 80°C.

Nowoczesne sterowniki silników krokowych oferuję funkcję redukcji prądu na postoju, która pozwala na automatyczne obniżenie prądu silnika po 1-3 sekundach od zatrzymania ( brak impulsów na wejściu kroku). Funkcja ta pozwala na obniżenie temperatury pracy silnika oraz sterownika, co przełoży się na ich dłuższe funkcjonowanie. Należy pamiętać, iż funkcję tą powinniśmy stosować jedynie tam, gdzie obniżenie momentu nie stanowi problemu.

Zastanawiałeś się dlaczego silnik krokowy piszczy? Wydawanie odgłosów przez silnik krokowy podczas pracy, to normalny objaw. Silniki piszczą, ćwierkają. Dzieje się tak, ponieważ słyszymy prąd płynący w uzwojeniach silnika, który jest modulowany. Jednak przy gorszej jakości sterownikach silników krokowych mogą wydobywać się większe hałasy. Podwyższenie wartości napięcia zasilania sinika zwiększa poziom dźwięków wydawanych przez silnik. Na YT możemy znaleźć dużo filmów, na których frezarki odgrywają np. hymn państwowy .

Wymiary silnika krokowego

W sprzedaży dostępne są miniaturowe silniczki krokowe o momencie 0.2Nm, małe silniki w zakresie 0.9 – 2Nm, przez chyba najbardziej popularne silniki średniej wielkości silniki o momencie 3, 4, 8 i 12Nm, duże silniki o momencie 21-28Nm oraz największe silniki 50Nm. Najmniejsze oraz małe silniki krokowe (do 2Nm) znajdują zastosowanie w modnych teraz drukarkach 3d oraz wszelkiego rodzaju ploterach drukujących. Silniki o momencie z zakres 3 do 8Nm najczęściej znajdują zastosowanie w przecinarkach plazmowych oraz frezarkach, czy tokarkach do tworzyw sztucznych oraz metali kolorowych, wszędzie tam, gdzie występują małe opory przy obróbce. Średnie i największe silniki stosowane tam, gdzie występują znaczne siły obróbki, np. obrabiane bardziej twarde materiały. Na opory na które napotka silnik krokowy podczas swojej pracy mają wpływ nie tylko obrabiany materiał, ale również użyte narzędzie (jego rodzaj i średnica), czy rodzaj użytego sposobu przeniesienia napędu. Wymiary mechaniczne oraz rodzaj materiału użytego do budowy maszyny również ma ogromne znaczenie ( chodzi tutaj głównie o masę). Wszystko to ma wpływ na dobór silnika do aplikacji.

Przy okazji omawiania momentów silników warto również wspomnieć o spotykanym w literaturze określeniu NEMA – jest to międzynarodowy skrót opisujący wielkość mechaniczną silników, a cyfra mówi nam o rozmiarze flanszy silnika podanym w calach ( 1 cal, to około 2.5cm ). I tak dla przykładu NEMA 34 tyczy się silników o wielkości flanszy 86mm. Obudowy silników krokowych wykonane są w 10 standardowych rozmiarach:

Nema 8 – rozmiar 20 x 20 mm (długość od 28 do 33 mm);

Nema 11 – rozmiar 28 x 28 mm (długość od 28 do 50 mm);

Nema 14 – rozmiar 35 x 35 mm (długość od 20 do 34 mm);

Nema 16 – rozmiar 39 x 39 mm (długość od 20 do 40 mm);

Nema 17 – rozmiar 42 x 42 mm (długość od 28 do 48 mm);

Nema 23 – rozmiar 57 x 57 mm (długość od 41 do 112 mm);

Nema 24 – rozmiar 60 x 60 mm (długość od 45 do 90 mm);

Nema 34 – rozmiar 86 x 86 mm (długość od 63 do 150 mm);

Nema 42 – rozmiar 110 x 110 mm (długość od 115 do 165 mm);

Nema 52 – rozmiar 130 x 130 mm (długość od 170 do 280 mm).

Dostępne wałki wyjściowe w zależności od rozmiaru:

– dla Nema 8 do 17 – wałki pełne o średnicach 4 mm, 4.7 mm, 5 mm;

– dla Nema 23 i 24 – wałki pełne o średnicach 6, 6.35 mm i 8 mm;

– dla Nema 34 – wałki pełne o średnicy 12.7 i 14 mm, wałki ze ścięciem, lub wałki pełne z wycięciem na klin;

– seria Nema 42 i 52 – tylko wałki pełne o średnicy 19 mm z wycięciem na klin

Tabela przedstawia wymiary silników krokowych (Wielkość NEMA przeliczona jest na mm)

| NEMA | Rozmiar flanszy | Typowa długość silnika krokowego |

| NEMA 14 | 35 x 35mm | od 20 do 34mm |

| NEMA 16 | 39 x 39mm | od 20 do 40mm |

| NEMA 17 | 42 x 42mm | od 28 do 48mm |

| NEMA 23 | 57 x 57mm | od 41 do 112mm |

| NEMA 24 | 60 x 60mm | od 45 do 90mm |

| NEMA 32 | 80 x 80mm | od 63 do 150mm |

| NEMA 34 | 86 x 86mm | od 63 do 150mm |

| NEMA 43 | 110 x 110mm | od 115 do 165mm |

| NEMA 51 | 134 x 134mm | od 115 do 226mm |

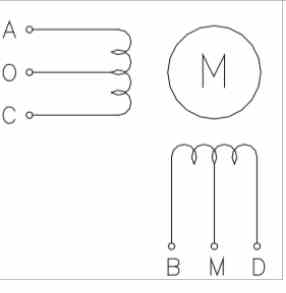

Symbole i oznaczenia w silniku krokowym

A – silnik krokowy z osią z jednej strony

B – silnik krokowy z osią wyprowadzoną z obu stron

M – silnik 400 krokowy (0,9 deg)

Podłączenie sterownika silnika krokowego z płytą

Rys. Schemat podłączenia sterowników silnika krokowego z płytą główna

Jak dobrać silnik krokowy

Zastanawiasz się jaki silnik krokowy zastosować do frezarki CNC? Lub jaki silnik krokowy zastosować do frezowania aluminium? Dobór jest zawsze kwestią indywidualną – zależna od warunków pracy i przeznaczenia maszyny. Przy doborze silnika, w pierwszej kolejności określamy moment, jaki będzie nam potrzebny na wyjściu wału oraz jego prędkości pracy.

W przypadku silników krokowych musimy pamiętać o momencie trzymającym. W praktyce, dla większości silników krokowych przy małych prędkościach obrotowych wału, moment obrotowy będzie praktycznie bez zmian, czyli zbliżony do wartości momentu trzymającego, powiedzmy tak do 200-300 obrotów/minutę. Wraz ze wzrostem prędkości obrotowej moment, którym dysponuje silnik zaczyna spadać. W jednych silnikach jest to szybciej w drugich wolniej, ale i tak zawsze charakterystyka jest opadająca. Musimy pamiętać, aby silnik przewymiarować, dobrać go z pewnym zapasem mocy. Wówczas nie będziemy musieli martwić się o gubienie kroków. Jaki silnik będzie odpowiedni do mojej aplikacji? To częste pytanie. Z moich doświadczeń wynika, że do obrabiania aluminium musimy mieć silnik przynajmniej 3Nm. Oczywiście możemy zacząć nawet od 1Nm, jednak to raczej będzie dłubanie, a nie frezowanie. Obróbka drewna – tutaj podobnie 2-3Nm to niezbędne minimum. Przy obróbce stali 20Nm to minimum. W aplikacjach, gdzie były zastosowane silniki o 12Nm zawsze trochę brakowało mocy.

Uważam, że przy doborze silnika krokowego pomocny będzie ten film, który przygotował Adam na swoim kanale YT. Możemy tam zobaczyć jaka siła jest wytwarzana przez różne silniki krokowe na napędzie realizowanym przy pomocy śruby trapezowej oraz kulowej.

Innym sposobem na podniesienie siły wytwarzanej przez silnik jest zastosowanie przekładni. Może to być klasyczna przekładnia z paska oraz kół zębatych. Warto tutaj zastosować pasy i koła zębate charakteryzujące się zmniejszonym luzem międzyzębnym, np. HTD. Innym sposobem może być zastosowanie przekładni planetarnej. Przekładnie planetarne z serii SC mają wymiary dopasowane do flansz silników krokowych. Przekładnia planetarna umożliwia łatwy oraz szybki sposób zwiększenia siły na wyjściu silnika krokowego.

W podanym filmie dowiemy się podstawowych informacji o silnikach krokowych oraz jak dobrać silnik krokowy uwzględniając parametry, rodzaje, moment , siłe , indukcyjność , napięcie , prąd.

Na co jeszcze zwrócić uwagę podczas doboru silnika krokowego?

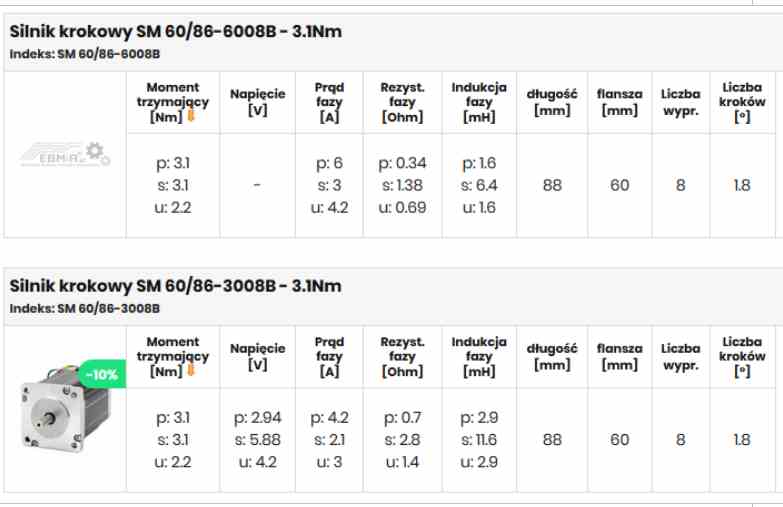

Poniższa tabela przedstawia dwa silniki krokowe o takich samych wymiarach mechanicznych i takich samych momentach trzymających – 3Nm.

Chciałbym, abyśmy zwrócili uwagę na indukcyjność uzwojeń tych silników. Silniki niby są takie same, jednak silnik 6008B będzie pracował bardziej dynamicznie dzięki mniejszej impedancji uzwojeń. Fakt, że wymaga sterownika o większym prądzie, jednak do bardziej wymagających aplikacji zawsze staram się dopierać silniki o mniejszej indukcyjności.

Wspomniałem już o wpływie temperatury na pracę silnika krokowego. Dlatego przy doborze silnika krokowego należy również uwzględnić temperaturę otoczenia pracy silnika krokowego. Spotkałem się z aplikacjami, gdzie dobieraliśmy 3 krotnie przewymiarowany silnik, tylko po to, aby zasilić go niższym prądem. Miało to na celu obniżenie temperatury silnika podczas pracy, ponieważ silnik pracował przy podwyższonej temperaturze otoczenia.

Z jakimi prędkościami może pracować silnik krokowy?

Trudno jest jednoznacznie opowiedzieć na to pytanie, bo w praktyce wszystko zależy od układu w jakim silnik pracuje. Wiemy, że silniki krokowe nie lubią dużych prędkości pracy. Teoretycznie najmniejsze silniki 0.5 do 1 Nm na stole rozkręcą się do 1000-1200 obr/min, te o średniej mocy z zakresu od 2 do 4Nm na stole mogą pracować nawet z prędkościami do 2000 obr/min, a większe silniki od 8Nm w górę nawet do 5000 obr/min., a nawet więcej. Podnosząc napięcie zasilania możemy podnieść maksymalną prędkość obrotową. Jednak co z tego, jeżeli wówczas silniki dysponują tak małym momentem, że dotknięcie palca go zatrzyma, dosłownie. Dlatego posiłkując się wykresami momentów dla silników należy odczytać wartość momentu jaka będzie dostępna na wale przy wymaganej prędkości obrotowej. I na podstawie tego dobrać silnik krokowy do aplikacji, uwzględniając przy tym ewentualne przełożenia.

Sposób połączenia uzwojeń silników krokowych

Obecnie, na naszym rynku najbardziej popularnymi sterownikami silników krokowych są sterowniki bipolarne z regulacją prądu. Dodatkowo tego typu sterowniki obsługują podział kroku, tzw. mikrokrok. Dzięki tej technologii sterowania silniki uzyskują wyższy moment, w porównaniu do sterowania unipolarnego. Jak widzimy na poniższym zrzucie ekranu moment silnika przy sterowaniu unipolarnym (u) jest o 30% niższy w porównaniu do sterowania bipolarnego (szeregowe – s, oraz równoległe – p)

Tabela przedstawiająca momenty przykładowych silników krokowych – porównanie sterowania unipolarnego z bipolarnym

Do sterowników bipolarnych możemy podłączyć silniki z 4, 6 oraz 8 wyprowadzeniami. Silniki z 3 (silnik trójfazowy), czy 5 (silnik unipolarny) wyprowadzeniami wymagają specjalnych sterowników.

Silniki które mają cztery wyprowadzenia są to 2 fazowe silniki bipolarne;

Dwufazowy silnik bipolarny o 4 wyprowadzeniach

Silniki o 6 wyprowadzeniach są to tak naprawdę silniki unipolarne, które mają rozdzielone środkowe odczepy, a dzięki temu możemy je sterować bipolarnie. Łącząc środkowe odczepy w jeden punkt uzyskamy silnik unipolarny z 5 wyprowadzeniami.

Silnik unipolarny z 6 wyprowadzeniami

Silniki krokowe, które mają 8 wyprowadzeń są to tzw. uniwersalne silniki krokowe. Tak naprawdę są to dwufazowe silniki krokowe z podzielonymi uzwojeniami.

8 przewodowy silnik krokowy – uniwersalny

Ich uniwersalność polega na tym, iż ich uzwojenia może połączyć zarówno bipolarnie jak i unipolarnie.

Poniżej możemy zobaczyć schemat uzwojeń silnika 3 fazowego. Jeżeli taki silnik będzie miał wyprowadzone 6 wyprowadzeń, wówczas jego uzwojenia możemy połączyć w gwiazdę lub trójkąt. Najczęściej jednak mamy do czynienia z silnikiem z góry zdefiniowanym połączeniem uzwojeń.

Trójfazowy silnik krokowy z 6 wyprowadzeniami

Połączenie uzwojeń trójfazowego silnika krokowego w trójkąt oraz gwiazdę

Powyższe silniki krokowe możemy połączyć do sterowników bipolarnych na kilka sposobów, zależnie od konfiguracji uzwojeń. W ten sposób możemy dostosować silnik do aplikacji. Zmieniając konfigurację połączeń uzwojeń, wpływamy na właściwości silników krokowych.

Zanim omówimy sposoby połączeń silników krokowych, wspomnę o zaciskach sterowników bipolarnych. Złącza do podłączenia silników zazwyczaj oznaczone są jako: A,/A dla jednej fazy oraz B,/B dla drugiej. Przy łączeniu uzwojeń silnika do sterownika, z reguły nie musimy zastanawiać się nad tym, z jakim kolorem kabelek dać do zacisku A , a jakim do /A. Najważniejsze jest to, aby wyprowadzenia jednej fazy silnika podłączyć do zacisków z grupy A, a wyprowadzenia drugiej fazy do zacisków grupy B. Zamieniając miejscami wyprowadzenia w obrębie jednej fazy silnika krokowego, możemy zmienić kierunek obrotów silnika.

Co zrobić, gdy nie dysponujemy dokumentacją dla silnika krokowego i nie znamy oznaczeń wyprowadzeń silnika? Jak podłączyć i jak uruchomić silnik krokowy? W takim przypadku przy pomocy miernika możemy ustalić pary wyprowadzeń i w ten sposób podłączyć uzwojenia do zacisków sterownika. Gdyby po uruchomieniu silnika, ten podczas pracy nie będzie pracował poprawnie, a zamiast tego będzie drżał lub kołysał się, oznacza to, że wyprowadzenia zostały źle zidentyfikowane.

Mała podpowiedź. Gdybyście nie posiadali miernika, w celu wyznaczenia faz możemy zewrzeć dwa dowolne wyprowadzenia i spróbować obrócić osią silnika. Wówczas, gdy wybierzemy poprawnie wyprowadzenia jednej fazy, podczas obrotu wyczuwalny będzie delikatny opór, ‘ząbkowanie’. W przeciwnym przypadku, wirnik silnika będzie obracał się swobodnie.

Powyższe metody wyznaczenia uzwojeń silników są proste do zrealizowania w przypadku silników o 4 i 6 przewodowych. Przy silnikach uniwersalnych (8-przewodowych) będzie to trochę bardziej skomplikowane. W przypadku tego silnika bardzo ważne jest, aby przy podłączaniu uwzględnić początki uzwojeń (w dokumentacji silnika są one oznaczone najczęściej gwiazdką). Gdy pomylimy się przy podłączaniu i odwrócimy jedno uzwojenie, momenty wytwarzane przez połówki uzwojenia będą się znosić, przez co silnik nie będzie pracował poprawnie. Metodą prób i błędów możemy ustalić prawidłowe podłączenie. Najlepiej jednak korzystać z dokumentacji i sprawdzić kolory wyprowadzeń wraz z ich początkami. Chodzi o to, aby prąd w obu uzwojeniach jednaj fazy płynął zgodnie, a wytwarzane strumienie pola magnetycznego były w fazie.

Na koniec jeszcze jedna bardzo ważna uwaga, o której niektórzy zapominają. A mianowicie – wszystkie operacje łączenia należy przeprowadzać przy odłączonym napięciu zasilania. Jest to nie tylko ważne ze względu naszego bezpieczeństwa, ale również sterownika, jak i silnika. Silnik jest elementem indukcyjnym, a przy przerywaniu pracującego obwodu indukcyjnego, pojawiają się przepięcia, które mogą doprowadzić do uszkodzenia końcówek mocy sterownika silnika krokowego. Dlatego pamiętajmy, aby wszelkiego łączenia przeprowadzać przy wyłączonym zasilaczu. Pamiętając, że duże kondensatory w zasilaczu potrafią utrzymać ładunek elektryczny.

Warto również pamiętać o tym, iż prąd zaszyty w nazwie silników krokowych 6 i 8 przewodowych podawany jest zazwyczaj dla sterowania unipolarnego. Np. silnik SM 86/118-7808B ma prąd unipolarny 7.8A. Tak jest przynajmniej w przypadku silników ze sklepu EBMiA.pl.

Poniższe przeliczenia wartości prądów prawdziwe są jedynie dla sterowania mikrokrokowego. W celu wyliczenia wartości PEAK podane wartości prądów RMS należy przemnożyć przez 1.4. Szczegóły poniżej.

Podłączenie uzwojeń czteroprzewodowego silnika bipolarnego

Jeżeli chodzi o podłączenie tych silników, to silniki z 4 wyprowadzeniami są najprostsze w podłączeniu. Cztery kabelki, cztery zaciski na sterowniku i po sprawie . Prędkości maksymalne i moment podczas pracy będą zależne od indukcyjności uzwojeń danego silnika – nie będziemy mieli na to wpływu. Aby wyznaczyć szczytowy prąd wyjściowy sterownika (PEAK), wartość prądu podanego w karcie katalogowej silnika należy pomnożyć przez 1.4.

Podłączenie sześcioprzewodowego silnika krokowego

W przypadku silników z 6 wyprowadzeniami, do dyspozycji mamy dodatkowe odczepy uzwojeń. Tego typu rodzaj uzwojeń wykorzystywany jest między innymi przy sterowaniu unipolarnym. Natomiast przy wykorzystaniu sterowników bipolarnych możliwe jest podłączenie tego typu silnika w dwóch konfiguracjach: wysokiej prędkości, lub wysokiego momentu. Konfiguracja wyższej prędkości, inaczej zwana konfiguracją pół cewki jest tak nazywana, ponieważ przy sterowaniu wykorzystywane jest jedynie połowa uzwojenia. Konfiguracja wyższego momentu, inaczej zwanej konfiguracją pełnej cewki używa pełnego uzwojenia.

1. Połączenie pół cewki

Jak już napisałem wyżej, przy użyciu konfiguracji pół cewki używamy jedynie połowy uzwojeń. Takie połączenie wpływa na niższą indukcyjność cewki, co pozwala nam pracować z większymi prędkościami. Moment jest bardziej stabilny przy wyższych prędkościach obrotowych. W takiej konfiguracji silnik krokowy będzie miał większe zapotrzebowanie na prąd. Przy doborze szczytowego prądu wyjściowego sterownika (PEAK) prąd fazowy silnika (unipolarny) należy pomnożyć przez 1.4.

2. Połączenie pełna cewka

Przy tej konfiguracji używamy pełnych uzwojeń silnika. Ze względu na dużą indukcyjność cewki, połączenie te zapewnia nam bardziej stabilny moment przy niskich prędkościach obrotowych. Ponieważ pracują jednocześnie dwie pół cewki, może dojść do nadmiernego wzrostu temperatury silnika. Aby tego uniknąć, powinniśmy ustawić na sterowniku jedynie 70% prądu znamionowego silnika; dlatego w celu wyznaczenia prądu silnika RMS prąd fazowy silnika (unipolarny) mnożymy przez 0.7. Aby wyznaczyć wartość PEAK dla sterowników mikrokrokowych otrzymaną wartość mnożymy przez 1.4.

Zmiana połączenia ma wpływ na charakterystykę momentu względem prędkości. Ważne jest to, aby pamiętać o zaizolowaniu nieużywanych wyprowadzeń cewek. Nie mogą się one nigdzie zwierać, również miedzy sobą. W przeciwnym przypadku możemy doprowadzić do uszkodzenia sterownika.

Podłączenie ośmioprzewodowego silnika krokowego

W silnikach krokowych z tego typu uzwojeniami, poszczególne fazy zostały podzielone na dwie odrębne części. Podobnie jak miało to miejsce w przypadku silników 6-przewodowych, również silniki z 8 wyprowadzeniami mogą być sterowane zarówno bipolarnie, jak i unipolarnie. Również uzwojenia możemy połączyć w dwóch konfiguracjach: tzw. wysokiej prędkości, lub tzw. wysokiego momentu.

W pierwszym przypadku obie pół cewki połączone są równolegle, co prowadzi do zmniejszenia indukcyjność całego uzwojenia; pozwala to na zwiększenie prędkości pracy silnika – stąd nazwa – wysoka prędkość. Szeregowe połączenie pół cewek prowadzi do zwiększenia indukcyjności uzwojeń, a silnik może pracować tylko z niższymi prędkościami. Tutaj również obie konfiguracje charakteryzują się takim samym momentem trzymającym silnika.

Połączenie szeregowe silnika krokowego z 8 wyprowadzeniami

Połączenie szeregowe uzwojeń silnika krokowego stosujemy tam, gdzie wymagany jest stabilny moment przy niskiej prędkości obrotowej. Ponieważ pracują jednocześnie obie pół cewki, dlatego aby uniknąć znacznego podniesienia temperatury pracy silnika, ten powinien pracować jedynie przy 70% swojego prądu znamionowego. Dlatego w celu wyznaczenia prądu silnika (RMS), prąd fazowy silnika (unipolarny) mnożymy przez 0.7. Aby wyznaczyć wartość PEAK dla sterowników mikrokrokowych otrzymaną wartość mnożymy przez 1.4.

Połączenie równoległe krokowego z 8 wyprowadzeniami

Połączenie równoległe uzwojeń silnika krokowego, charakteryzuje się niższą indukcyjnością. Stosujemy je wówczas, gdy zależy nam na stabilnym momencie przy wyższych prędkościach obrotowych silnika. Aby określić prąd uzwojeń silnika w takiej konfiguracji (RMS), należy pomnożyć prąd fazowy silnika ( unipolarny) przez 1.4. Aby wyznaczyć szczytowy prąd wyjściowy sterownika (PEAK) wynik należy pomnożyć przez 1.4. Lub od razu prąd fazowy ( unipolarny) mnożymy przez 1.96, aby wyznaczyć prąd szczytowy ( PEAK) dla sterownia mikrokrokowego.

Wpływ sposobu połączeń uzwojeń silników krokowych na ich pracę został poruszony w tym filmie. Autor sprawdza jakie prędkości oraz siły mogą być osiągane przez dany silnik, zależnie od konfiguracji uzwojeń silnika. W mojej ocenie jest to bardzo pomocny materiał, szczególnie dla zaczynających przygodę z silnikiem krokowym.

Jaki zasilacz do silnika krokowego wybrać?

Jest to pytanie, które bardzo często pada wśród początkujących użytkowników silników krokowych. Który rodzaj zasilacza będzie lepiej się spisywał? Z mojego doświadczenia wynika, że zarówno regulowany jaki i nieregulowany zasilacz może posłużyć do zasilania silników krokowych i ich sterowników. Jednak to drugie rozwiązanie – nieregulowane źródło zasilania – jest bardziej przeze mnie preferowane ze względu na większą zdolność odbioru energii oraz wytrzymania udarów prądowych. W takim przypadku najlepiej użyć poniższego zestawu: transformator, moduł zasilający oraz ewentualnie Softstart. Podstawową zasadą o której musimy pamiętać podczas doboru zasilacza jest to, że napięcie na wyjściu zasilacza musi mieścić się w dopuszczalnym zakresie napięcia zasilania sterowników. Dodatkowo jak już wspomniałem wcześniej wybór napięcia pracy silnika, powinien być uzależniony od wielkości zastosowanego silnika. Sam dobór zasilacza został opisany w tym artykule. Zaletą zastosowania tego typu zasilania jest to, iż wydajność prądowa takiego zasilacza, może być obniżona w stosunku do sumarycznego prądu zasilanych silników.

Jeżeli chodzi o zasilanie silników z zasilaczy impulsowych, to również stosuje takie rozwiązanie, jednak w mniej wymagających aplikacjach (czytaj nieduże prędkości oraz przyśpieszenia) oraz przy zasilaniu małych i średnich silników krokowych (tak do 8Nm). Niewątpliwą zaletą stosowania zasilaczy impulsowych, jest ich nieduży gabaryt oraz masa. Z mojego doświadczenia wynika, że w takim przypadku prąd wyjściowy zasilacza powinien zostać przewymiarowana o jakieś 20-30%. Czyli dla silnika 3A, zasilacz powinien mieć prąd wyjściowy około 4-5A. Pozwoli to na bezawaryjną pracę całego układu.

Na co uważać podczas uruchomiania aplikacji z silnikiem krokowym?

Podczas uruchamiania aplikacji z silnikiem krokowym warto zwrócić uwagę na następujące tematy:

1. Nigdy nie powinniśmy ustawiać prądu silnika powyżej jego znamionowej wartości. Tak naprawdę spotkałem się z zapisami w dokumentacji do silników krokowych, w których producenci zalecają ustawienie jak najniższej wartości prądu, przy której silnik będzie pracował poprawnie. Spowoduje to przedłużenie jego żywotności. Dla przykładu producent Leadshine zaleca, aby jego silniki pracowały z 80-90% wartości prądu znamionowego; ma to nieznacznie obniżyć moment na wale silnika, a za to znacznie przedłużyć żywotność silnika;

2. Należy pamiętać, iż wzrost napięcia oraz prądu zasilania silnika krokowego, powoduje zwiększenie temperatury jego pracy. Gdy temperatura jest zbyt wysoka spowoduje to rozmagnesowanie termiczne;

3. Nie powinniśmy ucinać, ani nawiercać osi silnika, ponieważ może to doprowadzić do utraty gwarancji na silnik. Ale co ważniejsze, skutkiem takiego zabiegu może być osłabienie osi oraz utrata momentu (o wpływie wysokiej temperatury informowałem wyżej).

4. Kolejnym ważnym aspektem, o którym niektórzy zapominają podczas montażu silnika, jest maksymalna siła jaka może być przyłożona do wału silnika podczas np. naciągu paska. Nie powinniśmy przekraczać maksymalnych wartości podanych przez producenta w karcie katalogowej.

Poniżej zebrałem maksymalne siły, jakie mogą działać na oś silnika zależnie od wielkości mechanicznej silnika:

Przy 20 mm od flanszy

Wielkość silnika

Średnica osi

Siła promieniowa

Siła wzdłuż osi

Nema 8

4 mm

20 N

2 N

Nema 11

5 mm

28 N

10 N

Nema 14

5 mm

28 N

10 N

Nema 16

5 mm

28 N

10 N

Nema 17

5 mm

28 N

10 N

Nema 23

6.35 mm

75 N

15 N

Nema 24

8 mm

75 N

15 N

Nema 34

12.7-14 mm

220 N

60 N

Nema 42

19 mm

220 N

60 N

Nema 52

19 mm

220 N

60 N

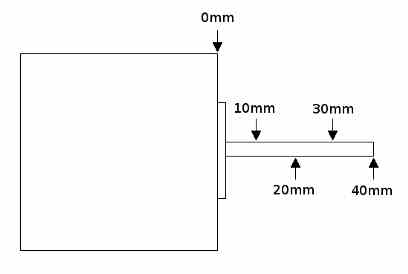

Długości wału silnika krokowego

Długości wału silnika krokowego

Jak widzimy, siły te podane są na odległości 20mm od flanszy. Przy małych silnikach – do Nema 24 – jest to praktycznie długość wałka. Jednak przy większych silnikach wałki mają po 30, a nawet 40mm. Warto o tym pamiętać, ponieważ montując koło zębate na końcu 40mm wałka dla silnika Nemav52, siła promieniowa spadnie do 110N. Dlatego w aplikacjach, gdzie na wał silnika mogą działać duże siły, należy stosować dodatkowo łożyskowane osie podłączone do wału silnika np. przy pomocy sprzęgła. Te dodatkowe osie, będą przenosić znaczne siły, które mogą wystąpić w układzie; w przeciwnym wypadku, nadmierne naprężenia działające na wał silnika krokowego mogą doprowadzić do jego ukręcenia, lub uszkodzenia łożysk silnika; w obu przypadkach silnik będzie nadawał się do wymiany;

Poniższy film przedstawia ile siły potrafi wygenerować silnik krokowy. Test siły silników na śrubie kulowej

5. Nigdy nie powinniśmy używać młotka przy montażu silnika. Tym bardziej nie powinniśmy na przysłowiowego chama nabijać np. koła zębatego czy piasty sprzęgła na wałek silnika. Może to skutkować uszkodzeniem łożysk oraz odklejeniem się elementów tworzących cewki stojana. Wówczas taki element będzie blokował pracę silnika.

6. Silniki krokowe zazwyczaj nie mają uszczelnień, chociaż same łożyska z reguły są z uszczelnieniami. Dlatego w aplikacjach, gdzie jest spore zapylenie należy zadbać o to, aby pył nie wnikał do wewnątrz silnika. Kiedyś widziałem silnik krokowy, który pracował w aplikacji nakładania proszku ceramicznego na kubki. Silnik był zamontowany bezpośrednio pod stołem z kubkiem. Po roku pracy silnik odmówił posłuszeństwa. W pierwszym momencie podejrzenie padło na łożyska. Jednak po rozebraniu silnika okazało się, że proszek wniknął między wirnik i stojan. Temperatura pracy silnika sprawiła, że proszek skrystalizował się, skutecznie blokując silnik…

7. Dobór odpowiedniego sterownika silnika krokowego wraz z układem zasilania do posiadanego silnika pozwoli na zbudowanie sprawnego napędu, z pracy którego będziemy zadowoleni. Praca silnika krokowego jest zależna od sterowników silników krokowych, dlatego ich technologia oraz jakość wykonania mają tak ważny wpływ na działanie całego systemu pozycjonowania.

Skąd wziąć silnik krokowy?

Jeżeli chodzi o hobbystyczne zastosowanie, to silniki krokowe możemy wymontować np. z drukarek. Duży wybór używanych silników mamy na popularnym serwisie aukcyjnym. Jako swoją pierwszą maszynę CNC zbudowałem ‘wypalarkę’ laserową zbudowaną z 2 napędów DVD – układ stołu krzyżowego zbudowany w oparciu o mechanizmy wysuwu płyty z napędów, do tego głowica laserowa…. Fajna zabawa, chociaż trzeba było uważać na oczy. Bezpieczeństwo powinno zawsze być najważniejsze.

Jednak do zastosowań profesjonalnych zalecam kupienie nowych, sprawdzonych silników. Ponieważ jedynie wówczas mamy pewność co do jakości użytych komponentów. Szybko i sprawnie uruchomimy urządzenie, ponieważ znamy parametry i nie musimy ich dobierać empirycznie. Użyte komponenty nie zawiodą nas w najmniej niespodziewanym momencie, przez co nie będziemy mieli kłopotu z długimi przestojami.

Akcesoria do silników krokowych

Aby jeszcze bardziej ułatwić oraz usprawnić pracę z silnikami skokowymi, w handlu dostępne są np. gotowe mocowania tych silników. Mocowania dostosowane są do różnych wielkości mechanicznych NEMA silników krokowych. Mocowanie takie pozwala również na łatwe zastosowanie sprzęgieł do łączenia wałów silników np. ze śrubami kulowymi.

Przydatne mogą być również wspomniane już wcześniej przekładnie planetarne, które w łatwy sposób pozwalają na zwiększenie momentu silnika krokowego oraz rozdzielczości pozycjonowania. Jednakże należy pamiętać, że odbywa się to kosztem prędkości. Dodatkową zaletą jest to, że zazwyczaj osie przekładni mogą przenosić znacznie większe siły osiowe oraz promieniowe, niż same wały silników krokowych. Przekładnie planetarne są urządzeniami precyzyjnymi i nie wprowadzają do układu mechanicznego luzu. Test z działania takiej przekładni można zobaczyć na tym filmie.

Silniki krokowe dostępne są również w wersji z zamontowanym hamulcem. Takie wydanie krokowca stanowi przydatne rozwiązanie np. przy napędzaniu osi pionowej w naszej maszynie – może uchronić przed opadnięciem osi i uszkodzeniem narzędzia/materiału w momencie zaniku zasilania.

Na koniec warto również wspomnieć o silnikach krokowych z enkoderem. Dzięki sprzężeniu zwrotnemu krokowce zyskują nowe właściwości. Jednak to temat na inny artykuł…

Podsumowując, podchodząc z głową do tematu sterowania silnikiem krokowym możemy zrealizować naprawdę ciekawe projekty. Sterowane może odbywać się przy pomocy różnego rodzaju kontrolerów: przemysłowe sterowniki PLC, czy kontrolery Arduino. Począwszy od frezarek czy wypalarek plazmowych, przez drukarki 3d, roboty rozkładające oraz lutujące płytki PCB, roboty, różnego rodzaju pozycjonery oraz manipulatory, drukarki kodów, automaty sprzedające oraz pakujące i wiele, wiele innych maszyn mają wbudowane silniki skokowe. Krokowce możemy zastosować wszędzie tam, gdzie wymagane jest precyzyjne pozycjonowanie elementów.

W innym naszym artykule opisujemy budowę, działanie i zastosowanie zintegrowanych silników krokowych – https://www.ebmia.pl/wiedza/porady/automatyka-porady/zintegrowany-silnik-krokowy/

Jaka przekładnia do silnika krokowego?