Przemysł smarowniczy stanął przed głównym wyzwaniem, jeśli chodzi o smarowanie wojskowych myśliwców odrzutowych i zastosowań kosmicznych. Wymóg lepszego smarowania doprowadził do opracowania unikalnej formy smarowania przy użyciu cząstek stałych. Jest on obecnie znany jako smar stały.

Przemysł zwykle ma mit, że ekstremalne warunki są rzadkością w ich zakładzie. Jednak zazwyczaj każdy zakład produkcyjny ma co najmniej jedno zastosowanie, które można określić jako stan krytyczny i ekstremalny na podstawie punktu widzenia smarowania. Typowymi przykładami ekstremalnych warunków są wysokie lub niskie prędkości wału, wysokie ciśnienia, wysokie lub niskie temperatury, zanieczyszczenia atmosferyczne i procesowe oraz obszary trudno dostępne.

Smar stały co to jest?

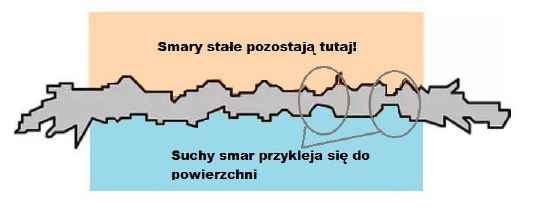

Smar stały ma strukturę lamelarną, która uniemożliwia bezpośredni kontakt dwóch stykających się powierzchni nawet w ekstremalnych warunkach. Grafit i Moly (dwusiarczek molibdenu) są powszechnie stosowanymi smarami. Smar stały stosowany jest jako dodatek do olejów i smarów. Można go również dodać lub wtopić w powierzchnię podczas produkcji elementu.

Smary zapewniają skuteczne smarowanie, gdy powierzchnia (metal do metalu lub metal do plastiku lub plastik do plastiku itp.) wchodzi w kontakt, a przeważająca prędkość w tym momencie pozwala na skuteczne tworzenie filmu olejowego, zakres temperatur mieści się w granicach.

Limit smarów jest niezależny od rodzaju oleju bazowego i zwykle jest to stan powodujący zmianę stanu płynu, który uniemożliwia tworzenie filmu smarnego.

Smar stały to wyjątkowy sposób smarowania, który może chronić współpracujące powierzchnie nawet po utracie mokrej warstwy smarnej. Materiały zwykle używane jako smary stałe są albo odkrywane, albo tworzone. Smar stały może być nakładany na powierzchnię w postaci dodatku do smarów płynnych lub w postaci czystej. Powstały film na powierzchni jest scharakteryzowany jako suchy film.

Rodzaje smarów stałych

– Dwusiarczek molibdenu (MoS2) – znany jako moly

– Politetrafluoroetylen (PTFE) – znany jako teflon

– Grafit

– azotek boru

– Talk

– Fluorek wapnia

Moly, grafit i PTFE są najczęściej stosowane w przemyśle smarowniczym. Moly i grafit są pozyskiwane z wydobywanej rudy, natomiast PTFE został stworzony przez firmę chemiczną Dupont i jest przez nią produkowany do wielu celów.

Właściwości smarów stałych

Smar stały ma różne właściwości, m.in. materiały lamelowe mają dobrą nośność w trybie toczenia i ślizgania, grafit ma zdolność do wysokich temperatur i dobrze działa w atmosferach radiacyjnych, Moly działa zadowalająco w twardej próżni i może tolerować wyższe obciążenia lepiej niż grafit.

Przyjrzyjmy się powszechnie stosowanym smarom stałym, jakimi są Moly, Grafit i PTFE

Dwusiarczek molibdenu

Mos2 występuje naturalnie w postaci cienkich, litych żył w granicie. Jest to oczyszczona forma mineralnego molibdenitu. Ma heksagonalną strukturę krystaliczną. Całkowity opór powierzchniowy jest zmniejszony między współpracującymi powierzchniami, zmniejszając w ten sposób tarcie powierzchniowe i opór. Dwusiarczek molibdenu jest stabilny termicznie w próżni lub środowiskach obojętnych, ale w powietrzu lub tlenie zaczyna utleniać się do MoO3 w około 400°C.

Jakie są zalety dwusiarczku molibdenu?

– Doskonała przyczepność

– Szeroki zakres temperatur

– Chroni przed korozją cierną

– Tarcie zmniejsza się wraz ze wzrostem obciążenia

– Zapobiega poślizgom

Ograniczenia dwusiarczku molibdenu obejmują:

– Ma charakter higroskopijny, więc nie może być stosowany w mokrych warunkach, ponieważ zwiększa tarcie

– Utlenianie może powodować korozję

Główne zastosowanie z Moly:

– Sektor motoryzacyjny, kolejowy, górniczy, budowlany, rolniczy, wojskowy i kosmiczny.

Grafit

Grafit występuje naturalnie w skałach, takich jak marmur, łupek itp. Posiada właściwości metalu i niemetalu, co sprawia, że ma szerokie zastosowanie przemysłowe. Jest to struktura heksagonalna warstwowa, lamelarna. Grafit zawiera węgiel i parę wodną. Posiada doskonałe właściwości smarne do czasu pojawienia się wilgoci i działa zadowalająco do temperatury granicznej 788°C.

Jakie są zalety grafitu?

– Doskonałe smarowanie w wilgoci

– Chroni przed korozją cierną

– Dobra stabilność temperatury

– Niski współczynnik tarcia w wysokiej temperaturze

Ograniczenia grafitu obejmują:

– Nie można go używać w twardej próżni

– Nie może zapewnić smarowności przy braku wilgoci

– Produktem utleniania jest dwutlenek węgla, który jest niebezpieczny dla zdrowia

Główne aplikacje z grafitem:

– Formowanie na gorąco i na zimno, ciągnienie drutu, zwalnianie z formy do odlewów ciśnieniowych, form do tworzyw sztucznych i gumy, silników samochodowych i wielu typowych zastosowań przemysłowych.

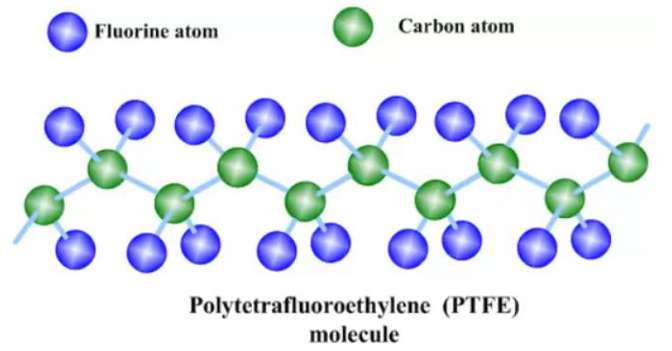

Politetrafluoroetylen (PTFE)

Powłoka PTFE składa się z atomów węgla i fluoru i jest jednym z najbardziej śliskich materiałów, ponieważ ma bardzo niskie napięcie powierzchniowe. W przeciwieństwie do innych smarów stałych, PTFE nie ma warstwowej struktury. Cząsteczki PTFE bardzo łatwo ześlizgują się ze sobą, podobnie jak inne struktury lamelarne. Powłoka PTFE może być stosowana do temperatury granicznej 260 st. C.

Jakie są zalety PTFE?

– Dobre ślizganie – redukcja tarcia

– Doskonała odporność chemiczna

– Niski współczynnik tarcia przy niskich obciążeniach

– Bezbarwny film smarujący

– Chemicznie obojętny

Ograniczenia PTFE obejmują:

– Niska temperatura topnienia

– Niska przewodność cieplna

– Właściwości nośne są słabe

Główne zastosowania z PTFE:

– Działa jako powłoka w naczyniach kuchennych, odplamiająca tkaniny i przemysł tekstylny, ogólnie przemysł chemiczny.

Ponieważ zrozumieliśmy właściwości, zalety i ograniczenia smarów stałych, ważne jest, aby zrozumieć, gdzie należy stosować smary w postaci stałej. Ponieważ posiadamy różnorodne materiały stałe o doskonałych właściwościach smarnych. Najczęściej stosowane smary stałe to: Moly, grafit i PTFE.

Główne właściwości, które należy wziąć pod uwagę przy wyborze smarów w postaci stałej, to:

– Współczynnik tarcia

– Nośność – nośność

– Rezystywność korozyjna

– Przewodnictwo elektryczne

– Otoczenie, w którym musi działać smar w postaci stałej warstwy

– Czynniki środowiskowe, takie jak temperatura, ciśnienie, wilgotność, zawartość tlenu, promieniowanie itp.

– Ze względu na zalety i ograniczenia smarów stałych możemy zastosować w/w smary stałe np.:

– Moly ma najwyższą nośność przy niskim współczynniku tarcia. Jednak zaczyna utleniać się w temperaturze 400 st. C. Może być stosowany w aplikacjach o dużej nośności, ale nie jest zalecany do stosowania w wysokich temperaturach.

– PTFE jest powszechnie stosowany jako dodatek przeciwzużyciowy i dobrze sprawdza się w obecności kwasów, zasad i rozpuszczalników. Może być stosowany w aplikacjach, w których wymagana jest kwasoodporność i nie może być stosowany w bardzo wysokich temperaturach i dużych obciążeniach.

Smar stały kupisz w EBMiA.pl

Poznaliśmy opis, zalety i wady smarów stałych. Sklep EBMiA.pl specjalizuje się w sprzedaży sprzedaży szeroko pojętej dziedziny chemii przemysłowej. Znajdziesz tu wszystko czego potrzebujesz do swojej instalacji. Jeżeli nadal nie jesteś pewien co do wyboru odpowiedniego smaru do swojej aplikacji, skontaktuj się z Nami. Nasi specjaliści chętnie udzielą niezbędnych informacji.

W kolejnych artykułach opisaliśmy:

Suchy smar – co to jest, zastosowanie, jak stosować?

Smar techniczny – rodzaje i zastosowanie

Smar silikonowy – zastosowanie i jaki wybrać?

Wazelina techniczna – do czego służy i jakie ma zastosowanie?

Smar miedziany – co to jest, zastosowanie, jaki wybrać?

Smar biały – co to jest, zastosowanie, jak działa?