Jak zbudować frezarkę CNC?

Projekt tej drewnopodobnej frezarki CNC powstał, aby zapoznać się z oprogramowaniem do sterowania maszynami CNC, sprawdzić się przy budowie tego typu maszyny, popełnić masę drobnych jak i większych błędów przy konstrukcji i wykonaniu, a przy tym wydać na projekt jak najmniej biletów narodowego banku polskiego. Założyłem, że wszystkie elementy konstrukcji wykonam sam bazując na surowcach wtórnych, pochodzących z przygodnego rozbierania złomu elektronicznego oraz znalezionych na śmietniku pod blokiem. Elementy mocujące łożyska, śruby prowadzące oraz wałki liniowe wydrukowałem na taniej drukarce 3d.

Frezarka CNC budowa

Frezarka CNC ma wymiary zewnętrzne 550x420x420mm, a samo pole robocze wynosi 220x150x45mm. Umożliwia obróbkę drewna, sklejek, paneli podłogowych, materiałów plastyko podobnych i innych plastelin z niewielką prędkością roboczą 200-300 mm/minutę z dokładnością około 0.2 – 0.1 mm. Da się też skrobać aluminium przy prędkościach do 150 mm/min, natomiast frez wydaje przy tym przeraźliwe dźwięki, a chiński dremel z sieciówki, robiący za wrzeciono błaga o litość. Prędkość ruchu szybkiego, to 800 mm/min. Do sterowania maszynką używam laptopa IBM T43 ( choć laptop nie jest najlepszym rozwiązaniem, bo są problemy ze stabilnością działania) z programem Mach3, a do generowania ścieżki narzędzia – częściowo darmowego programu HeeksCNC 1.4.

Projekt frezarki CNC – konstrukcja, wykonanie, schemat

Rama frezarki CNC

Rama maszynki to konstrukcja pudełkowa, jakich wiele można zobaczyć na forach o tematyce CNC. Całość wykonana z płyty wiórowej grubości 28mm pozyskanej prawdopodobnie z blatu kuchennego. Argumentem przemawiającym za takim materiałem była łatwość jego pozyskania za darmo oraz niezła sztywność w przypadku tak grubej płyty. Ponadto obróbka blatu nie wymaga szczególnych zdolności stolarskich – łatwo tnie się go ręczną https://www.ebmia.pl/modul-zasilacza-mz01-p-42779.html – moduł zasilacza o napięciu wejściowym do 35VAC wyposażony w baterię kondensatorów o pojemności 10 000 uF, oddzielny transformator do zasilania „logiki” urządzeń sterujących wraz z dwoma stabilizatorami liniowymi 5V oraz 12V, które posłużyły do zasilania płyty głównej;

-Moduł Softstart – – dbający o „miękki” rozruch transformatora i niemiganie światła przy podłączaniu wynalazku do sieci;

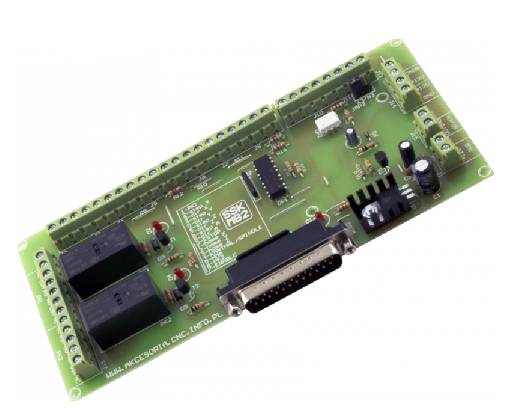

-Płyta główna SSK-MB2 – – pracująca na porcie LPT i umożliwiająca pracę na programach Mach3 i LinuxCNC – płyta ma wbudowane 2 przekaźniki, np. do uruchamiania wrzeciona, czy chłodziwa, optoizolowane wejścia oraz stabilizator liniowy 5v do zasilania np. „logiki” sterowników silników krokowych. Cały urok urządzenia polega na jego prostocie – w zasadzie nie ma co się zepsuć – sygnały z komputera trafiają bezpośrednio na sterowniki silników, a sygnały z krańcówek czy czujników – przez transoptor na port LPT komputera;

-Sterowniki silników krokowych SSK-B01 – – proste sterowniki silników krokowych pracujące na napięciu do 35VDC i maksymalnym prądem 2A. Ich elementami wykonawczymi są znane wszystkim układy L297 i L298N. Sterowanie półkrokowe zapewnia nieco mniejsze wibracje na silnikach, i większą rozdzielczość pozycjonowania. Ich prostota konstrukcji również jest zaletą, gdyż naprawa takiego sterownika w razie uszkodzenia jest dosyć prosta i polega zazwyczaj na wymianie jednego lub obydwu wspomnianych scalaków;

– Transformator toroidalny 250 VA zdemontowany przed wieloma laty z UPS’a. Daje napięcie po wyprostowaniu 20VDC – trochę mało, ale maszyna pracuje.

– Wyłączniki krańcowe – najprostsze i najtańsze mikroprzełączniki – sztuk 6 połączone szeregowo, podłączone w konfiguracji – normalnie zamknięte – jeśli nawet któryś lut ulegnie uszkodzeniu, przerwie obwód i maszyna stanie.

Łączenie elementów w całość

To wszystko połączyłem estetycznie i przejrzyście niczym wietnamski elektromonter i przykręciłem do kawałka sklejki, który to kawałek zamontowałem z tyłu maszyny ukrywając swoje elektryczne dzieło przed wścibskimi oczyma żądnych wrażeń domowników. Do łączenia wszystkiego w całość oczywiście użyłem przewodów z odzysku – większość po rozbiórce zasilaczy ATX.

Zauważcie, że wszystkie zespoły elektroniczne, z oferty sklepu EBMiA.pl możemy kupić w formie zestawów do samodzielnego montażu lub samych płytek drukowanych, co daje spore pole do popisu przy ich modyfikacji i pozwala na wykorzystanie elementów, które często zalegają w zapasach wielu majsterkowiczów.

Należy dodać, że podczas pierwszego uruchomienia maszynka pracowała na ordynarnej podróbie arduinoUno wraz z nakładką CNC shield i trzema chińskimi czerwonymi kopiami A4988 – popularnych stepsticków. I to pracowała całkiem nieźle, gdyby dodać chłodzenie wentylatorem, mogłoby to być rozwiązanie na stałe, ale zależało mi na sterowaniu przez Macha3 i port LPT.

Koszt budowy frezarki CNC

Niestety wszystkich części potrzebnych do zbudowania tej prostej konstrukcji nie znalazłem na pobliskim śmietniku, więc musiałem wydać kilka złotych na następujące podzespoły dostępne w ofercie sklepu EBMiA.PL:

– Łożysko liniowe:

12mm – 8 sztuk – https://www.ebmia.pl/140-lozyska-rolki-tuleje-slizgowe

8mm – 4 sztuki – https://www.ebmia.pl/140-lozyska-rolki-tuleje-slizgowe

– Wałki liniowe 12 i 8 mm – pierwszych poszło około 175cm, drugich 40cm

https://www.ebmia.pl/140-lozyska-rolki-tuleje-slizgowe

https://www.ebmia.pl/140-lozyska-rolki-tuleje-slizgowe

– Pręt czarny gwintowany metryczny 8mm – 2m

– Śruby, nakrętki

Oraz w innych miejscach:

– Filament oliwkowy PLA 1 kg

– Wkręty do drewna

– Klej do drewna

– inne drobne elementy

Amatorska frezarka CNC

Jest to projekt typowo edukacyjny, którego koszt nie przekroczył 350 zł, – nie wziąłem tu pod uwagę swojego czasu pracy oraz kosztu elektroniki, którą zamierzam wykorzystać w kolejnych urządzeniach. Tego typu sprzęt może śmiało pracować na Arduino Uno wraz z nakładką CNC i stepstickami, które możemy kupić już poniżej 70 zł za komplet. Poza tym można go wykonać przy minimalnym zapleczu narzędziowym ograniczonym do wiertarki ze stojakiem, lutownicy, wkrętaków, piły do drewna, ścisków stolarskich oraz dostępie do drukarki 3d ( chociaż ta nie jest wymagana).

Sterownie frezarki CNC

Jak tylko złożyłem maszynę, do sterowania użyłem wspomnianej płytki arduino z dedykowaną nakładką CNC – tutaj z uruchomienie nie było żadnych problemów. Urządzenie współpracowało z każdym z dostępnych w domu komputerów przez darmowe i bardzo proste oprogramowanie Universal Gcode Sender. Płytkę arduino łączymy z komputerem przy pomocy kabla USB A-B. Ten sposób sterowania był najbardziej intuicyjny dla początkującego „operatora”, jednak dawał też najmniejsze możliwości.

W wersji finalnej frezarka cnc pracuję na demie programu Mach3 i starym laptopie IBM T43l z win. XP. Połączenie za pomocą kabla LPT. Sterowanie przy pomocy laptopa może być uciążliwe lub niemożliwe, ze względu na funkcje oszczędzania energii. Przy początkowych próbach konfiguracji maszyny straciłem długie godziny i sypałem tysiącami najohydniejszych przekleństw pod adresem wysłużonego IBM’a, który fundował mi niesamowite przeżycia w formie: dziwnych prędkości pracy maszyny – raz wolno, raz szybko, zawieszaniu się programu, nagłym uniemożliwieniu sterowania, buczeniu piszczeniu i dyganiu silników i tak dalej…. Po kilku formatach systemu i grzebaniu w ustawieniach macha wpadłem na rozwiązanie opisane na forum cnc.info.pl. – zmieniając właściwie wszystkie ustawienia zarządzania energią w biosie i usuwając sterowniki baterii (ładowarki?) w Windows pozbawiłem komputer funkcji oszczędzania baterii. Maszyna działa w miarę poprawnie, a laptop robi za przenośny kaloryfer. Szczerze nie polecam sterowania przez LPT z laptopa, no chyba że ktoś jak ja ma już takiego sprzęta i nie boi się o jego żywot.

G-CODE jest generowany przy pomocy częściowo darmowego programu HeeksCNC 1.4 – ograniczenia wersji trial są raczej tylko irytujące i nie ograniczają funkcjonalności programu. Na początek w sam raz.

Amatorska frezarka CNC – efekt końcowy

A tak wygląda moja amatorska frezarka cnc. Myślę, że każdy może podjąć się budowy takiej zabawki. Zależnie od tego co posiadamy w swoim warsztacie, koszt części to około 400zl, a doświadczenie zdobyte podczas budowy i nauki – bezcenne.

Frezarka CNC – działanie

Z tego miejsca chciałbym podziękować Panom z działu technicznego sklepu Ebmia.pl za okazaną pomoc. Pierwsze próby pracy wypadły zadowalająco. W planach jest już budowa kolejnej frezarki, tym razem na mocniejszych elementach.

Pozdrawiam, Marcin – czytelnik portalu Wiedza EBMiA

Chciałbyś opisać projekt swojej maszyny CNC na łamach naszego portalu? Napisz na [email protected]