Rozwój technologii oraz rosnące wymagania dotyczące wydajności i redukcji kosztów produkcji sprawiają, że odpowiednia eksploatacja i diagnostyka maszyn stają się kluczowymi elementami w przemyśle i energetyce. Współczesne maszyny są coraz bardziej złożone, a intensywna produkcja oraz praca maszyn 24 godziny na dobę wymagają ciągłego monitorowania i utrzymania ich sprawności.

Uszkodzenia niewielkich elementów napędowych mogą prowadzić do poważnych strat, związanych zarówno z nieprzewidzianym zatrzymaniem procesu produkcyjnego, jak i koniecznością nieplanowanych prac remontowych. Dlatego diagnostyka maszyn i monitorowanie ich parametrów stają się niezbędnymi narzędziami, pozwalającymi unikać skutków awarii, planować okresy przeglądów oraz remontów, a także znacząco wydłużać czas eksploatacji maszyn.

W obliczu rosnących wymagań co do wydajności, inżynierowie stoją przed zadaniem ciągłego zwiększania sprawności maszyn i urządzeń. Jednakże, równocześnie muszą uwzględniać fakt stale malejącej liczby personelu odpowiedzialnego za utrzymanie ruchu i serwisowanie maszyn. Wartość maszyn i urządzeń w przemyśle wymusza konieczność unowocześniania zasad eksploatacji i serwisu, aby utrzymać wysoki poziom efektywności przy ograniczonym zasobie ludzkim.

Diagnostyka techniczna maszyn

Diagnostyka techniczna to obszar inżynierii zajmujący się zbieraniem, analizą i interpretacją danych dotyczących stanu technicznego sprzętu. Poniżej znajduje się kilka kluczowych kwestii związanych z tym tematem:

1. Monitorowanie stanu technicznego:

– Diagnostyka techniczna obejmuje śledzenie parametrów pracy maszyn i urządzeń w czasie rzeczywistym lub określonych interwałach.

– Wykorzystuje różne sensory, czujniki i technologie, takie jak termowizja, wibracje, prądy wirowe czy analiza spektralna, do zbierania danych.

2. Analiza danych:

– Zebrane informacje są następnie analizowane, aby zidentyfikować wszelkie nieprawidłowości, uszkodzenia lub potencjalne problemy.

– Techniki analizy danych mogą obejmować statystykę, sztuczną inteligencję, uczenie maszynowe i inne metody.

3. Profilaktyka:

– Diagnostyka techniczna umożliwia wprowadzenie programów konserwacyjnych i naprawczych przed wystąpieniem poważniejszych awarii.

– Regularne monitorowanie maszyn i utrzymanie ich w dobrej kondycji pozwala na zapobieganie nagłym przerwom w działaniu.

4. Systemy zdalnego monitorowania:

– Współczesne technologie umożliwiają zdalne monitorowanie maszyn i urządzeń, co pozwala na szybką reakcję na ewentualne problemy bez konieczności fizycznej obecności obsługi.

5. Raportowanie i dokumentacja:

– Ważnym elementem diagnostyki technicznej jest sporządzanie raportów, które zawierają informacje o stanie technicznym, zalecenia dotyczące konserwacji oraz ewentualne plany napraw.

6. Rozwój technologii diagnostycznych:

– Ciągły postęp technologiczny przyczynia się do rozwoju nowych metod diagnostycznych, co z kolei pozwala na jeszcze bardziej precyzyjne i skuteczne monitorowanie stanu technicznego.

Diagnostyka maszyn – etapy

Efektywna diagnostyka techniczna maszyn jest kluczowym elementem zarządzania zasobami technicznymi w różnych branżach, pomagając utrzymać wysoką niezawodność i efektywność systemów technicznych.

1. Diagnoza:

– Pomiar parametrów funkcjonalnych maszyny elektrycznej, takich jak moc, prędkość, prąd.

– Analiza i interpretacja wyników pomiarów, aby określić bieżący stan techniczny maszyny.

2. Geneza:

– Pomiar parametrów i charakterystyk będących bezpośrednim symptomem zużycia, takich jak luzy, odchyłki kształtu i wymiarów w stosunku do wzorca.

– Badanie procesów resztkowych, takich jak drgania, hałas, strumień osiowy, wyładowania niezupełne.

– Analiza wyników, aby określić przyczyny zaistnienia obecnego stanu technicznego maszyny.

3. Prognoza:

– Wykorzystanie danych z diagnozy i genezy do określenia czasu przyszłej zmiany stanu technicznego.

– Prognozowanie ewentualnych awarii lub spadku wydajności maszyny na podstawie zebranych informacji.

Przesłanki do obiektywnej oceny stanu danej maszyny obejmują pomiary dostępnych do obserwacji objawów stanu technicznego. Te objawy zawierają trzy grupy parametrów i charakterystyk możliwych do obserwacji:

1. Parametry funkcjonalne:

– Moc maszyny elektrycznej.

– Prędkość obrotowa.

– Prąd elektryczny.

2. Parametry i charakterystyki będące symptomem zużycia:

– Luzy w strukturze maszyny.

– Odchyłki kształtu i wymiarów w stosunku do wzorca.

3. Badanie procesów resztkowych:

– Drgania.

– Hałas.

– Strumień osiowy.

– Wyładowania niezupełne (wnz).

Każda maszyna bądź urządzenie przechodzi 4 fazy: konstruowanie, wytwarzanie, eksploatacja i złomowanie. Podczas każdej z tych faz jest przeprowadzana diagnostyka aby wykryć ewentualne wady. Poniżej znajdują się szczegóły dotyczących każdej z faz:

1. Konstruowanie:

– W tej fazie konstruktor skupia się na projektowaniu maszyny, dobieraniu odpowiednich komponentów, materiałów oraz zabezpieczeniach.

– Diagnostyka w tej fazie może obejmować analizę planów projektowych, symulacje oraz testy prototypów.

2. Wytwarzanie:

– Podczas produkcji maszyny, diagnostyka obejmuje monitorowanie procesów produkcyjnych, testowanie każdego elementu oraz zapewnienie zgodności z normami jakości.

– Testy jakości, kontrola parametrów i weryfikacja zgodności z projektem są kluczowymi aspektami.

3. Eksploatacja:

– W fazie eksploatacji diagnostyka obejmuje monitorowanie maszyny w czasie rzeczywistym.

– Metody diagnostyki w tym okresie mogą obejmować analizę sygnałów pracy, pomiary parametrów elektrycznych, termowizję, oraz analizę drgań.

– Okresowe przeglądy, utrzymanie zapobiegawcze i kalibracja są istotne dla utrzymania maszyny w efektywnej kondycji.

4. Złomowanie:

– W fazie złomowania diagnostyka skupia się na demontażu i recyklingu.

– Ocena stanu maszyny przed złomowaniem i po, identyfikacja substancji niebezpiecznych, oraz właściwe przetwarzanie odpadów są kluczowe.

– Monitorowanie procesu demontażu i złomowania może pomóc w identyfikacji obszarów poprawy jakości w konstrukcji generacji przyszłych maszyn.

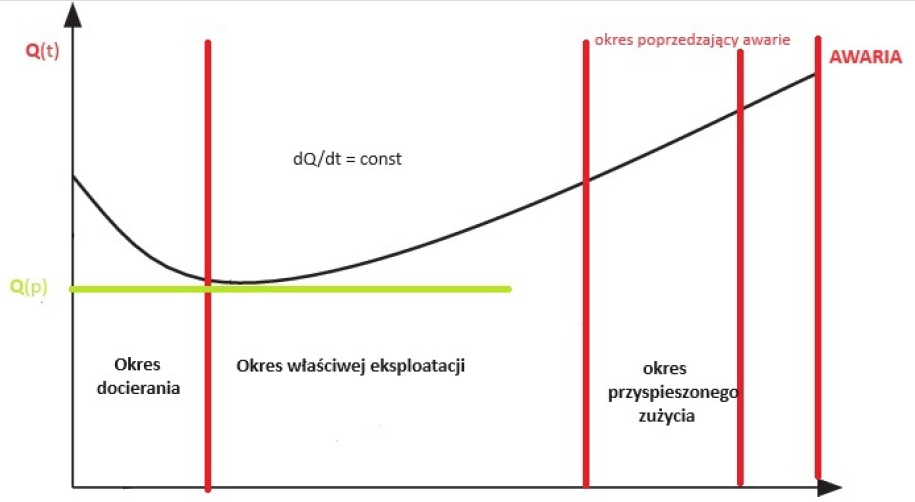

Charakterystyka przedstawiająca czas życia maszyny oraz możliwość wystąpienia awarii.

Klasy metod diagnostycznych

Uwzględniamy głównie dwie klasy metod diagnostycznych: diagnostyki objawowej i diagnostyki wspartej modelami.

Diagnostyka objawowa

Charakterystyka:

Diagnostyka objawowa opiera się na bezpośrednich obserwacjach i pomiarach wykonanych na rzeczywistym obiekcie w trakcie jego normalnej pracy.

Metody:

– Czynny eksperyment diagnostyczny: Obejmuje aktywne badania i testy obiektów w czasie rzeczywistym, z użyciem różnorodnych narzędzi i czujników.

– Bierny eksperyment diagnostyczny: Opiera się na analizie sygnałów i parametrów uzyskanych z obiektu w warunkach normalnej pracy, bez ingerencji w jego funkcje.

Zalety diagnostyki objawowej:

– Jasne wykorzystanie wiedzy: Możliwość bezpośredniego korzystania z istniejącej wiedzy podczas badania diagnostycznego.

– Praktyczność: Skuteczna w zastosowaniach przemysłowych, gdzie istnieje potrzeba szybkiego i bezpośredniego działania.

Diagnostyka wsparta modelami:

Charakterystyka:

Diagnostyka ta opiera się na porównaniu rzeczywistych wyników obserwacji obiektu z wynikami symulowanego jego działania przy użyciu wcześniej stworzonego modelu.

Metody:

Porównanie wyników: Przeprowadzanie analizy porównawczej między wynikami rzeczywistymi a wynikami uzyskanymi z modelu, aby identyfikować ewentualne różnice i problemy.

Symulacje:

Tworzenie modeli matematycznych lub komputerowych, które odzwierciedlają zachowanie badanego obiektu.

Zalety diagnostyki wspartej modelami:

– Symulacje umożliwiające analizę: Daje możliwość przeprowadzania testów w kontrolowanych warunkach, co ułatwia analizę wyników i identyfikację problemów.

– Przewidywanie awarii: Może pomóc w prognozowaniu potencjalnych awarii na podstawie wyników symulacji.

Obie opcje mają swoje zastosowania w diagnostyce maszyn, a wybór między nimi zależy od konkretnego przypadku, dostępnych zasobów i celów diagnostycznych.

Objawy uszkodzeń w maszynach i urządzeniach

Diagnostyka techniczna maszyn i urządzeń, zwłaszcza diagnostyka eksploatacyjna, odgrywa istotną rolę w utrzymaniu efektywności i bezpieczeństwa w zakładach przemysłowych. Poniżej znajdują się ogólne zagadnienia związane z objawami uszkodzeń oraz diagnostyką eksploatacyjną, skoncentrowaną na przykładzie silników indukcyjnych trójfazowych:

1. Objawy niepożądane w maszynach i urządzeniach:

– Wielkości fizyczne: Diagnostyka opiera się na analizie różnych wielkości fizycznych związanych z pracą maszyn. Mogą to być parametry elektryczne, mechaniczne, termiczne czy też wibracyjne.

– Zmiany wielkości: Objawy niepożądane obejmują wszelkie nieprawidłowe zmiany w parametrach pracy maszyny, takie jak wzrost temperatury, spadek prędkości obrotowej, niepokojące hałasy czy drgania.

2. Diagnostyka eksploatacyjna silników indukcyjnych trójfazowych:

– Temperatura: Nadmierne wzrosty temperatury mogą wskazywać na problemy z chłodzeniem lub uszkodzeniem izolacji w silniku.

– Prędkość obrotowa: Niestabilności w prędkości obrotowej mogą wskazywać na problemy z układem napędowym lub mechanicznymi uszkodzeniami.

– Hałas: Nieprawidłowe dźwięki podczas pracy silnika mogą sygnalizować zużycie łożysk, luzy w mechanicznych elementach lub problemy z wirnikiem.

– Wibracje: Nadmierne wibracje mogą być związane z niewłaściwym wyważeniem wirnika, luźnymi elementami mechanicznymi lub uszkodzeniem łożysk.

– Parametry elektryczne: Analiza parametrów elektrycznych, takich jak prąd, napięcie, czy moc, pozwala na wykrywanie problemów związanych z elektryką silnika.

3. Monitorowanie ciągłe:

– Współczesne systemy diagnostyki eksploatacyjnej często obejmują monitorowanie ciągłe przy użyciu czujników i technologii zdalnego dostępu. To umożliwia natychmiastową reakcję na pojawiające się problemy.

4. Przyczyny potencjalnych usterek:

– W przypadku silników indukcyjnych mogą to być zarówno problemy mechaniczne (np. zużyte łożyska) jak i elektryczne (np. uszkodzone uzwojenia).

5. Dokładna analiza danych:

– Współczesne technologie pozwalają na zbieranie, przetwarzanie i analizę ogromnych ilości danych, co umożliwia dokładną identyfikację i prognozowanie usterek.

Diagnostyka eksploatacyjna w przemyśle

1. Diagnostyka eksploatacyjna i objawy uszkodzeń:

– Diagnostyka eksploatacyjna koncentruje się na utrzymaniu maszyn w dobrym stanie technicznym.

– Stan techniczny maszyn ocenia się na podstawie analizy symptomów towarzyszących ich eksploatacji.

– Objawy niepożądane obejmują zmiany w wielkościach fizycznych związanych z pracą maszyn, takie jak prąd, strumień, drgania, temperatura, hałas, wyładowania niezupełne.

2. Zmiany Objawów:

– Zmiana objawu może być spowodowana zmianą obciążenia, stanu technicznego lub obu.

– W celu rozróżnienia przyczyn, konieczna jest analiza zmian i przeprowadzenie procedury diagnostycznej.

3. Analiza mechanizmu powstawania uszkodzeń:

– Przed przystąpieniem do diagnozowania eksploatacyjnego, konieczna jest analiza mechanizmu powstawania uszkodzeń.

– Analiza ta obejmuje śledzenie drogi powstawania uszkodzeń oraz określenie symptomów towarzyszących eksploatacji.

4. Warunki konieczne dla dobrego funkcjonowania zespołów maszynowych:

– Ustalono warunki konieczne mające na celu zminimalizowanie awaryjności maszyn w przedsiębiorstwach.

– Obejmują one udział zespołu diagnostycznego w odbiorach nowych maszyn, sprawdzanie silników przed eksploatacją, prawidłowy dobór komponentów, właściwe projektowanie i wykonanie konstrukcji wsporczej, a także utrzymanie maszyn zgodnie ze strategią eksploatacji zależnej od ich stanu technicznego.

5. Zalecenia dla bezawaryjności maszyn:

– Wskazane jest wyważanie wirników, prawidłowy dobór łożysk, sprzęgła, oraz stosowanie właściwej techniki smarowania.

– Dbałość o izolację uzwojeń maszyn elektrycznych, stosowanie pomiaru temperatury, oraz przestrzeganie zasad montażu i demontażu łożysk są istotne dla bezawaryjności.

6. Przeprowadzanie remontów:

– Remonty powinny być przeprowadzane tylko wtedy, gdy stan techniczny maszyny wskazuje na ich konieczność.

– Niezalecane jest ingerowanie w sprawnie działającą maszynę; zaleca się strategię utrzymania maszyn zależną od ich stanu technicznego.

Wprowadzanie i przestrzeganie tych zasad diagnostyki eksploatacyjnej może znacznie przyczynić się do zminimalizowania awaryjności maszyn i poprawienia ogólnej wydajności zakładu przemysłowego.

Diagnostyka maszyn i urządzeń – podsumowanie

Podsumowując, analiza parametrów i charakterystyk pozwala na skuteczną diagnozę, genezę oraz prognozę stanu technicznego maszyny przy czym należy zaznaczyć, że rozwój technologii, takich rzeczy jak internet czy sztuczna inteligencja, odgrywa kluczową rolę w doskonaleniu diagnostyki maszyn poprzez umożliwienie zdalnego monitorowania, analizy danych oraz prognozowania awarii. Wdrażanie nowoczesnych rozwiązań technologicznych staje się więc niezbędne dla utrzymania konkurencyjności i efektywności w dynamicznym środowisku przemysłowym.

Warto podkreślić, że skuteczna diagnostyka eksploatacyjna wymaga zarówno doświadczenia operatorów, jak i wsparcia zaawansowanych technologii, takich jak zaawansowane systemy monitorowania online czy sztuczna inteligencja, aby skutecznie analizować i interpretować dane.

Ogromny wybór części do maszyn w EBMiA.pl

W kolejnych artykułach opisaliśmy:

Utrzymanie ruchu w zakładzie produkcyjnym – jakie obowiązki?

Przyczyny uszkodzeń maszyn – jak je lokalizować?

Smar maszynowy – co to jest, do czego służy, jaki kupić?

Licznik czasu pracy maszyny – co to jest, działanie, zastosowanie