W poprzednim tekście opisałem zasadę działania i konfiguracji regulatora wysokości palnika plazmowego THC z programem Mach3. Została również omówiona zasadność używania regulatora automatycznej kontroli wysokości palnika plazmowego. W tym artykule chciałbym poruszyć techniczne aspekty pracy z maszyną CNC jaką jest palnik plazmowy w tym omówić oś pływającą – jak jest zbudowana i do czego służy.

Spis treści (kliknij aby szybko przejść)

- Wstęp

- Automatyzacja procesu cięcia

- Automatyczna kontrola odległości palnika

- Dlaczego regulacja wysokości palnika (THC) jest taka ważna?

- Oś pływająca (floating head) – co to jest?

- Funkcja ARC – wykrycie łuku plazmowego

- System antykolizyjny w jednym

- Makro detekcji materiału dla wypalarki plazmowej

- Schemat podłączenia regulatora THC do portu LPT

- Podsumowanie

Wstęp

W celu dalszego rozwinięcia tematu przypomnijmy jak działa przecinarka plazmowa. Proces cięcia plazmowego jest zaawansowaną techniką stosowaną do przecinania różnych rodzajów metali przewodzących prąd, stosując tzw. palnik plazmowy.

W celu wytworzenia plazmy używany jest gaz, lub mieszanina gazów, najczęściej będą to wodór, azot, tlen oraz powietrze. Gaz ten dobiera się pod kątem rodzaju i grubości ciętego materiału. Gaz ten jest przewodnikiem prądu elektrycznego, tym lepszym im wyższa jest jego temperatura ( dochodząca nawet do 30000K, gdy zostanie wytworzona plazma). Palnik plazmowy zawiera elektrodę, przez którą przepływa prąd, oraz dyszę, przez którą wypływa plazma.

Sprężony gaz przepływa przez palnik plazmowy, gdzie w skutek zajarzonego łuku elektrycznego ulega jonizacji, tworząc gorącą plazmę. W wyniku powstania plazmy, na końcu dyszy powstaje strumień bardzo gorącego gazu plazmowego, który umożliwia efektywne cięcie i wypalanie różnych materiałów. Materiał na drodze wydmuchiwanego gazu jest roztapiany i wydmuchiwany z miejsca cięcia. W rezultacie uzyskana krawędź po takiej obróbce jest znacznie gładsza niż w przypadku stosowania tradycyjnego palnika gazowego. Temperatura strumienia plazmowego jest regulowana w zależności od rodzaju metalu i grubości, aby uzyskać optymalne rezultaty cięcia.

Automatyzacja procesu cięcia

Gdy wiemy już na jakiej zasadzie działa palnik plazmowy możemy omówić jego zastosowanie w praktyce.

Wycinarka plazmowa może być wyposażona w palnik ręczny lub maszynowy. W przypadku ręcznego cięcia, trzymając palnik w ręce możemy przecinać, wycinać różne kształty lub żłobić materiał. Jakość takiej obróbki zależy od precyzji oraz doświadczenia operatora i z reguły jest wystarczalna dla jednostkowych, okazjonalnych wypaleń.

Jeżeli chodzi o automatyzację procesu cięcia, to w przypadku hobbistycznych rozwiązań ( chociaż nie tylko )palnik ręczny możemy również zamontować na maszynie CNC i zautomatyzować jego ruchy; w przypadku profesjonalnych maszyn stosowane są zazwyczaj tzw. palniki maszynowe, których wydajność jest wyższa – są bardziej efektywne przy masowym cięciu, co pozwala na szybsze przetwarzanie dużych ilości materiałów, zapewniając dużą wydajność obróbki.

Główne zastosowanie wypalarki plazmowej CNC to cięcie metali, takich jak stal, aluminium, miedź, czy inne przewodzące materiały. Palniki plazmowe są skutecznym narzędziem do cięcia różnych grubości metalu, umożliwiając produkcję dokładnych i precyzyjnych kształtów. Dzięki zdolności do programowania ścieżki cięcia, można łatwo wyciąć z metalu elementy o zróżnicowanych kształtach i wymiarach. Ważnym aspektem stosowania maszyn CNC, o którym często zapominamy jest optymalizacja zużycia materiałów. Dzięki połączeniu obróbki CNC oraz programowi pozwalającemu na nesting , możliwa jest precyzyjne sterowaniu ruchem palnika plazmowego, przy jednoczesnym zoptymalizowanym zużyciu materiałów, minimalizując straty i pozostawiając jak najmniejsze odpady.

Wypalarki plazmowe CNC są wszechstronnymi narzędziami, które znajdują zastosowanie w wielu dziedzinach przemysłu, gdzie konieczne jest precyzyjne i efektywne cięcie metalu.

Zaletą automatycznego cięcia plazmowego jest szybkość cięcia, możliwość cięcia różnych grubości metali( ograniczona mocą wypalarki plazmowej) oraz stosunkowo niskie koszty eksploatacji.

Ograniczeniem zastosowania tej technologii może być mniejsza precyzja w porównaniu do niektórych innych metod cięcia, takich jak cięcie laserowe.

Automatyczna kontrola odległości palnika

W trakcie cięcia plazmowego na maszynie CNC sterowanie wysokością palnika zdaje się być nieodzownym aspektem całego procesu cięcia. Sterowanie odległością dyszy emitującej plazmę od materiału ma wpływ na jakość, precyzję i efektywność całego procesu. W tym zagadnieniu pomocny będzie omówiony poprzednio rozwiązanie nazwane THC (Torch Height Control – kontrola wysokości palnika). W skrócie jest to system sterowania, który monitoruje i utrzymuje odpowiednią odległość między dyszą palnika, a powierzchnią obrabianego materiału. Są różne rozwiązania, ale chyba najbardziej popularną jest sterowanie w oparciu o pomiar napięcia między dyszą, a obrabianym materiałem. Przykładem takiego regulatora będzie THC 150 . Jest to regulator sprawdzony przez setki użytkowników, zarówno na maszynach DIY oraz maszynach pracujących w małych i średnich firmach zajmujących się obróbką metali.

Dlaczego regulacja wysokości palnika (THC) jest taka ważna?

Stała odległość między dyszą, a materiałem jest kluczowa dla precyzyjnego cięcia, co z kolei przekłada się na równość krawędzi cięcia. W trakcie cięcia plazmowego, materiał ulega ogrzewaniu, co powoduje wyginanie się materiału ( szczególnie widoczne jest to przy cienkim pasku blachy); również trzeba pamiętać o tym, że nawet w przypadku grubego arkusza blachy, jego powierzchnia nie jest równa – nie trudno jest o wybrzuszenia, czy zadarte rogi, przez co nie jest trudno o kolizję.

Automatyczna kontrola wysokości palnika pomaga zapobiegać kolizjom między palnikiem, a nierównościami obrabianego materiału. To zabezpiecza palnik i jego dyszę, minimalizując ryzyko uszkodzeń.

Różne materiały i grubości wymagają różnych parametrów cięcia. Automatyczna regulacja wysokości palnika pozwala na łatwą regulację oraz optymalizację tych parametrów, co z kolei przekłada się na jakość cięcia.

Kontrola określonej wysokości dyszy pomaga również w uniknięciu tzw. zalepienia dyszy na wskutek wydmuchiwania roztopionego materiału. Tak wiec stosowanie regulatora THC daje nam wymierne korzyści w postaci jakości obróbki oraz trwałości palnika.

W skrócie, regulacja wysokości palnika (THC) jest kluczowym elementem procesu cięcia plazmowego, który umożliwia utrzymanie wysokiej jakości cięcia, precyzji oraz efektywności i wydajności. A jak wiemy czas to pieniądz , ale tak naprawdę pozwoli nam to na pozbycie się nerwów związanych z kolizjami, uszkodzonymi palnikami, ich mocowaniami, szczególnie na początkowym etapie używania wycinarki plazmowej CNC, gdy uczymy się i nabieramy doświadczenia.

Oś pływająca (floating head) – co to jest?

Zanim to omówię, muszę jeszcze wspomnieć o bardzo ważnej rzeczy – aby doszło do zajarzenia łuku oraz wytworzenia plazmy, palnik i jego dysza muszą być ustawione na odpowiedniej wysokości nad materiałem; zbyt wysoko i łuk się nie zajarzy ( zbyt duża przerwa), zbyt nisko i łuk będzie dławiony. Tutaj dochodzimy do sedna niniejszego artykułu – zajarzenie łuku i jego detekcja.

Gdybyśmy musieli wypalić jeden detal, to sprawa jest prosta – przejeżdżamy ręcznie nad początek palenia, ręcznie ustawiamy wysokość i naciskamy start – łuk się zajarzy, cięcie ruszy, a THC przejmie kontrolę nad wysokością palenia. Problem zaczyna się, gdy z całego arkusza chcemy wypalić kilkadziesiąt detali i taki punkt startowy byłby konieczny dla każdego detalu. Co wówczas? Przydałby się zautomatyzować ten proces tak, aby maszyna wiedziała na jakiej wysokości palnik znajduje się względem materiału – szczególnie wtedy, gdy musimy zjechać w dół, gdy kontrola THC jeszcze nie działa.

W przypadku regulatorów wysokości palenia takich jak THC150, w praktyce najczęściej będziemy mieli do czynienia z dwoma sposobami detekcji materiału:

– pierwszy sposób to użycie tzw. Głowicy pływającej o której więcej napiszę za chwilę.

– drugim sposobem na rozpoczęcia wypalania będzie detekcja dotykowa, której zasada działania jest następująca: w pierwszej kolejności załączamy palnik, a następnie zjeżdżamy nim w dół, w kierunku materiału – do momentu, aż wystąpi łuk plazmowy i zostanie on wykryty przez regulator THC. Chwila wykrycia łuku sygnalizowana jest przez regulator aktywacją wyjścia ARC, które może posłużyć nam jako trigger do zakończenia makra detekcji materiału i uruchomienia procesu palenia. Wadą tego rozwiązania może być to, że łuk nie zostanie wykryty, a wówczas palnik ładnie wbije się nam w materiał, co najczęściej zakończy się jego uszkodzeniem ( poleci dysza, albo mocowanie palnika). Niewykrycie łuku może być spowodowane zabrudzeniem blachy, np. gruba warstw rdzy, które utrudni ‘przeskok iskry’. Rozwiązanie to wrażliwe jest również na zabrudzenie materiału oraz palnika mieszaniną wody i pyłu metalicznego, który powstaje podczas cięcia ( a przy wodnym stole nie jest o to trudno). Zaletą tego rozwiązania jednak jest to, że palnik w ogóle nie dotyka materiału, co przy bardzo cienkim materiale może mieć znaczenie – aby go nie wgnieść – w praktyce raczej mało prawdopodobne, ale możliwe…

Funkcja ARC – wykrycie łuku plazmowego

W tym miejscu wspomnę o jeszcze jednej ważnej funkcji regulatora THC -wyjście ARC. Sygnał ten będzie przydatny nie tylko podczas wykrywania materiału, ale również podczas samego palenia. Gdyby łuk z jakiegoś powodu został zerwany podczas palenia regulator to wykryje i wyłączy wyjście – sygnał ten, a raczej jego brak możemy wykorzystać do przerwania pracy wypalarki plazmowej – maszyna nie będzie jechała na ‘sucho’; dodatkowo zatrzyma się w miejscu zerwania łuku, więc po ustaleniu i usunięciu przyczyny zerowania łuku, będziemy mogli wznowić pracę maszyny, kontynuując wypalanie detalu; w tym celu możemy wykorzystać funkcję Run from here szerzej opisaną w tym artykule.

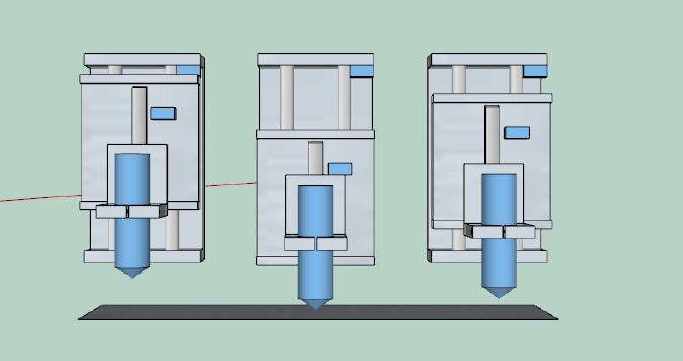

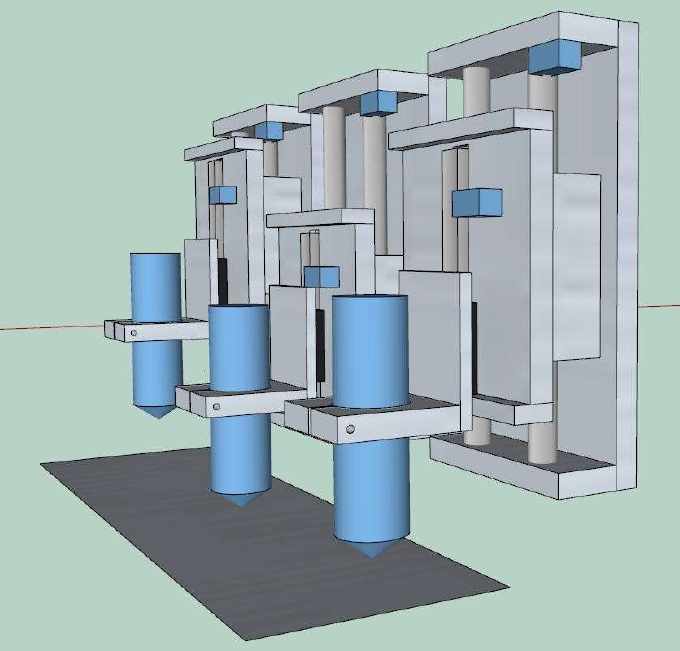

Wróćmy jednak do wspomnianego pierwszego sposobu, czyli rozwiązania zwanego osią pływającą. Wymaga ono zbudowania dodatkowego mechanizmu ( względnie łatwego do realizacji) umieszczonego na osi Z. Palnik powinien zostać zamontowany na prowadnicy, która umożliwi jego swobodny ruch góra- dół (niejako pływanie) względem osi Z. Stąd nazwa – oś pływająca . Przykładowa realizacja została pokazana na poniższym rysunku.

Oś pływająca wymaga zamontowania u góry czujnika, który w momencie podniesienia palnika będzie wykrywał kolizję z materiałem. A działa to w następujący sposób: oś Z z palnikiem zjeżdża w dół, gdy palnik oprze się o materiał, oś Z nadal jedzie w dół, a prowadnica pozwala na ‘ ugięcie’ palnika do momentu wyzwolenia czujnika osi pływającej. Sygnał ten potwierdza w programie podniesienie palnika i wykrycie materiału; następnie możemy podnieś palnik (całą oś Z) do góry najpierw o skok ‘ ugięcia’ osi pływającej – wówczas palnik nadal dotyka materiału i jest to nasze 0 materiału; następnie podnosimy palnik na wysokość rozpoczęcia palenia/zajarzenia łuku, gdzie możemy rozpocząć palenie;

Pokazuje to następująca grafika:

Jeżeli chodzi o samą budowę, to chyba najłatwiej będzie to wykonać w oparciu o prowadnicę i wózek liniowy. W projektach DIY można użyć do tego krótką prowadnicę szufladową ( całe frezarki na tym pracują to i palnik utrzymają ). Skok samej głowicy nie musi być duży, wszystko zależy od tego jak bardzo potrafi pracować nasz materiał. Myślę, że tak 5-10cm będzie wystarczające.

Skok osi Z i osi pływającej – zależnie do odkształcenia blachy; w skrajnych przypadkach mogą to być góry, a nie pagórki …

Winny jestem Wam jedno wyjaśnienie; napisałem, że najczęściej spotykane są dwa omówione wyżej systemy detekcji materiału. Natomiast w praktyce stosuje się również system powstający z połączenia obu tych sposobów – czyli w pierwszej kolejności system sterujący czeka na sygnał zajarzenia łuku, gdy go wykryje zaczyna palić ( czyli wykorzystanie detekcji bezdotykowej); gdyby natomiast na zadanej drodze w dół palnik nie zajarzył łuku, system sterujący czeka na sygnał z czujnika bazującego osi pływającej. Zastosowanie obu tych rozwiązań zwiększa niezawodność systemu oraz podnosi jego skuteczność. A nie dodaje to nam większej pracy przy jego wykonaniu. Dobór rozwiązania zależy jednak od tego jak nasz cały system sterowania jest zbudowany, czy też użytego regulatora THC.

Gdy maszyną steruje program Mach3/Mach4 cały proces detekcji materiału możemy zamknąć w tzw. makrze i wywołać go jednym poleceniem. O tym za chwilę.

System antykolizyjny w jednym

Oś pływająca z angielskiego Floating head (inaczej nazywane również „floating z-axis” lub „floating torch height control”) umożliwia automatyczną detekcję wysokości materiału, dzięki czemu możemy wstępnie ustawić palnik nad materiałem przed rozpoczęciem cięcia. Inną przydatną funkcją, która wynika z jej budowy jest dodatkowa ochrona palnika i jego dyszy; gdyby z jakiegoś powodu regulacja wysokości zawiodła – np. materiał w jednym z rogów był bardziej zadarty do góry, a wartość ugięcia byłaby większa niż zostało to określone w programie sterującym ( regulator, a bardziej konkretnie program sterujący Mach3/4 pozwalają na pracę osi Z w pewnym, zdefiniowanym nazwijmy ”okienku”), wówczas palnik nie uciekłby do góry i zahaczył o materiał. Ale są też bardziej prozaiczne powody – mieszanka niedoświadczonego operatora i przygotowanie g-kodu – gdzie np. w g-kodzie żle zostanie ustawione 0 i maszyna przy starcie na dzień dobry wjedzie nam w materiał… Gdybyśmy nie mieli osi pływającej, to zależnie od prędkości pracy palnik i jego dysza mogłyby zostać uszkodzone; sytuacje teoretycznie mogłaby uratować wspomniany sygnał ARC – dysza zejdzie tak nisko, że zostanie wykryte zerwanie łuku co wstrzymałoby pracę maszyny – jednak istnieje duża szansa, że do kolizji dojdzie.

Wspomniałem o jednym czujniku osi pływającej – niejako bazującym; oś tą możemy wyposażyć również w drugi czujnik – limitowy, który zadziała, gdy palnik podniesie się do samej góry; wówczas czujnik bazujący w celu zapewnienia poprawnej pracy, powinien być wyzwalany chwilę wcześniej przed limitowym;

Mając jednak system głowicy pływającej – jest duża szansa, że palnik uniesie się do góry, co pozwoli na to, aby przetrwał kolizję – nie jako prześliznął się po materiale. Z praktyki wynika, iż połączenie funkcji ‘ochronnej’ pływającego palnika oraz sygnału ARC w sytuacji kolizji daje większe szanse niż sam sygnał ARC. Uzyskujemy dzięki temu prosty system antykolizyjny.

Możemy pójść o krok dalej w zaprojektowaniu bardziej odpornego systemu. A mianowicie: musimy mocowanie palnika do osi pływającej zaprojektować w taki sposób, aby możliwe było jego łatwe odłączenie – np. po przez zastosowanie w miarę silnych magnesów; siła powinna być tak dobrana, że podczas normalnej pracy palnik nie odpadnie od drgań, ale podczas uderzenia w materiał głowica z palnikiem powinna w miarę dać się łatwo odłączyć. W celu zapewnienia, aby palnik był pod odpowiednim, stałym kątem do wycinanego materiału ( aby otrzymać krawędź cięcia pod odpowiednim kątem) należy zadbać, aby głowica posiadała ‘mechanizm’ ustalające pozycję, tak, aby palnik nie przesunął się podczas pracy; techniki mogą być różne – wyfrezowanie gniazd ustalających, kołki, itd.; tylko musimy pamiętać, że zabezpieczenie to nie powinno utrudniać oderwania głowicy z palnikiem podczas kolizji…

Żeby tego było mało głowicę możemy wyposażyć w czujnik ( jeden lub np. 3 rozmieszczonych po obwodzie, spiętych w szereg), który będzie sygnalizował dla programu sterującego odgięcie palnika, lub jego całkowite ‘urwanie’ podczas kolizji – wówczas będziemy mieli pełny system antykolizyjny. Palnik będzie zabezpieczony na 3 sposoby:

1. Zabezpieczenie mechaniczne ( plus ewentualny limit) – palnik może unieść się do góry

2. Sygnał ARC – zerwanie łuku

3. Sygnał z czujnika/czujników systemu antykolizyjnego

W takim przypadku ryzyko uszkodzenia dyszy i palnika spada do minimum. Może ktoś się zapytać po co tyle zachodu? Koszt zakupu, takiego systemu – samej głowicy pływającej, to pewnie z 500zl? System antykolizyjny, to pewnie z 800zl. Powiedzmy 1500zl za całość; wykonanie tego we własnym zakresie – pewnie z 500-800zl. W maszynach DIY, gdzie najczęściej używany jest palnik ręczny, koszt wymiany dyszy to pewnie około 10 zl, ale sam palnik kosztuje już około 200zl, więc może to być mało opłacalne. Natomiast palnik maszynowy – tutaj ceny zaczynając się od około 1tys. i idą tylko w górę, więc gra może być już warta świeczki; szczególnie, że przy nauce zdarzają się błędy i pomyłki, a uszkodzenie takiego palnika maszynowego może być kosztowne. Ale należy pamiętać o jednym -wydając pieniądze na ten system kupujemy sobie spokój ducha – nie tylko z powodu uratowanego sprzętu przed zniszczeniem, ale co ważniejsze, że minimalizujemy przestoje spowodowane awarią do minimum co nie przełoży się na zawalenie umowy z kontrahentem….

Tutaj mała podpowiedź – jeżeli zdecydujemy się na użycie sygnału ARC, limitu oraz czujników antykolizycjnych, full opcja 🙂 – to możemy oczywiście każdy podłączyć oddzielnie do systemu sterującego; jednak wymaga to dużej ilości wejść; możemy jednak podłączyć wszystkie te sygnały w szeregu do jednego wejścia. W przypadku rozdzielonych sygnałów, będziemy w łatwy sposób mogli zobaczyć, który system ”bezpieczeństwa” zadziałał i co się stało; gdy użyjemy połączony sygnał, będziemy wiedzieli, że maszyna się zatrzymała, ale nie będziemy znali bezpośredniej przyczyny, który z systemów zadziałał. Tutaj należy pamiętać, że aby połączyć czujniki szeregowo, to powinny być one NC ( normalnie zamknięte) – czyli zadziałanie czujnika przerywa obwód, zdejmuje napięcie. Generalnie systemy zabezpieczeń powinny być NC – wówczas przerwanie obwodu, czy to przez zadziałanie czujnika, czy wciśnięcie grzybka wyłączy coś tam; takie rozwiązanie ma jeszcze jedną fajną zaletę – przerwanie przewodu lub prozaiczne wysunięcie wtyczki również zostanie wykryte; proszę sobie wyobrazić, że mamy grzybek NO ( naduszenie zwiera obwód), a wtyczka została wyjęta – system tego nie widzi, bo jest NO – coś się dzieje, my gorączkowo naduszamy przycisk, a tu zonk :).

Makro detekcji materiału dla wypalarki plazmowej

Kolejnym punktem, który chciałbym poruszyć w niniejszym artykule jest to makro obsługi głowicy pływającej, czyli makro detekcji materiału. Plik jest do pobrania przy darmowym projekcie wypalarki plazmowej. W archiwum tam dołączonym dorzucę również przykładowy g-kod, na którym oprę swój przykład.

Omówienie makra chciałbym zacząć od analizy przykładowego g-kodu generowanego dla plazmy.

„G-kod” odnosi się do „Geometric Code” lub „G-code”. Jest to język programowania używany głównie w obrabiarkach numerycznych, takich jak tokarki, frezarki czy właśnie wypalarki plazmowwe CNC, które nas interesują. G-kod składa się z zestawu instrukcji, które kontrolują ruchy i operacje obrabiarek CNC.

W kodzie G można znaleźć komendy dotyczące przemieszczania narzędzia, ustawień prędkości i wielu innych parametrów, które są niezbędne do wykonywania operacji wycięcia detalu. Kod G jest zrozumiały dla maszyny, która interpretuje te instrukcje i wykonuje odpowiednie ruchy.

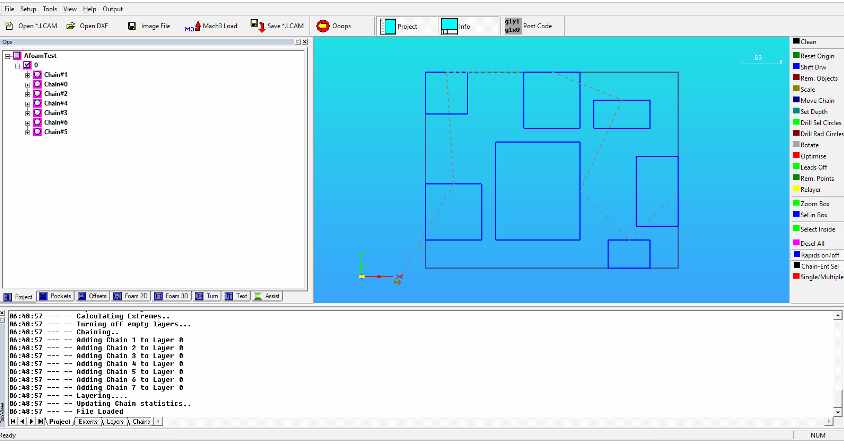

Kod dla wypalarki wygenerowałem przy pomocy programu Cam („Computer-Aided Manufacturing” – Komputerowe Wspomaganie Produkcji) o nazwie LazyCam. Jest to prosty program, który posiada wiele przydatnych funkcjonalności. Doskonale się sprawdza w przypadku wypalarki plazmowej w małych i średnich zakładach. Przy większych produkcjach prawdopodobnie będzie potrzebny bardziej zaawansowany program, chociażby oferujący funkcję nestingu. Ale moim zdaniem warto dać szansę dla programu LC i go przetestować w wersji demo. Pozwala on na określenie najważniejszych dla procesu palenia parametrów, takich jak: prędkość i wysokość przelotową ( między paleniami), prędkość samego palenia, prędkość i wysokość rozpoczęcia palenia ( gdybyśmy nie mieli funkcji detekcji materiału), prędkość obniżania palnika. Posiada możliwość automatycznej optymalizacji pod kątem kolejności palenia, usuwa zbędne ruchy. Ma możliwość edycji postprocesorów. Program jest bardzo intuicyjny, a ponad to sam program i instrukcja są przetłumaczone na nasz ojczysty język, co może być pomocne, szczególnie dla początkujących.

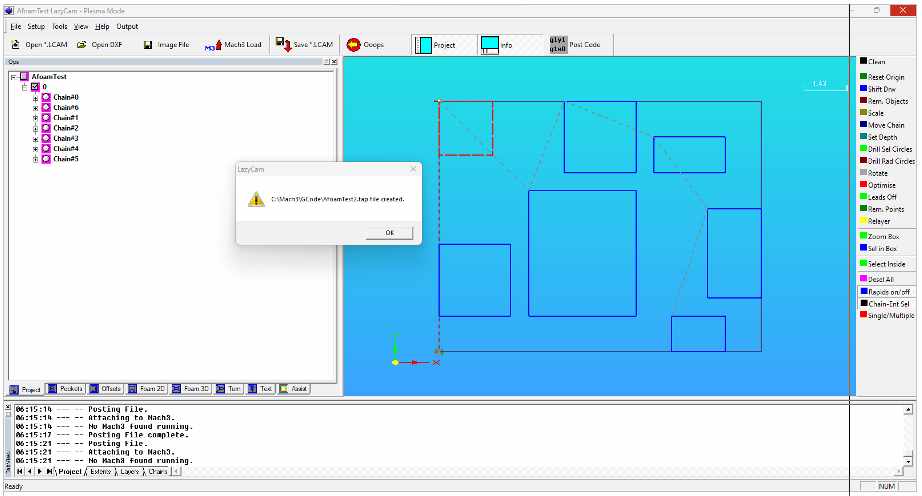

Jako przykład użyłem przykładowego dxf’a z programu LazyCam o nazwie AfoamTest2. W programie wczytujemy plik i wybieramy moduł Plasma, aby program wiedział jakiego postprocesora użyć.

Poniżej widzimy wczytany projekt AfoamTest2. W tym przykładzie zmieniłem jedynie kolejność obiektów w drzewku po lewej stronie.

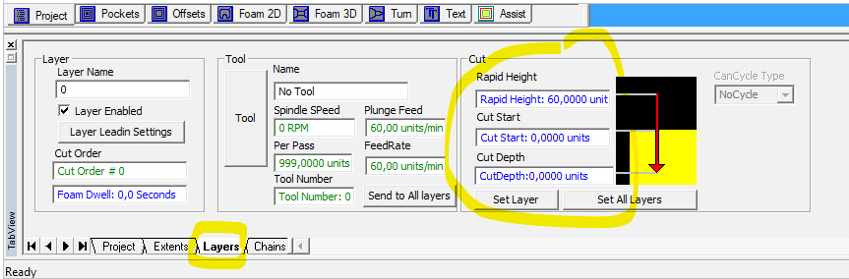

Po zdefiniowaniu parametrów cięcia w zakładce Layers, jesteśmy gotowi do generacji g-kodu.

Klikamy na przycisk PostCode, u góry ekranu; otrzymujemy potwierdzenie o nazwie wygenerowanego pliku.

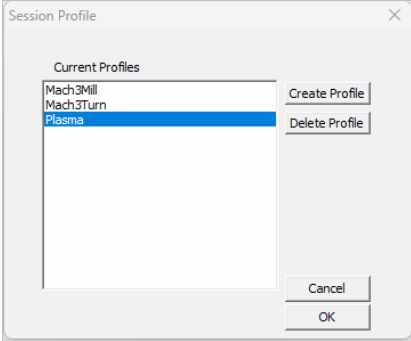

Następnie przechodzimy do programu Mach3, bo to na nim będę opierał swój przykład. Uruchamiając program przy pomocy Mach3Loader, należy wybrać tryb Plasma, wówczas program załaduje ekran z ustawieniami i parametrami dla wypalarki plazmowej.

Po wybraniu po raz pierwszy profilu plazmy najprawdopodobniej będziemy musieli zaakceptować regulamin używania programu.

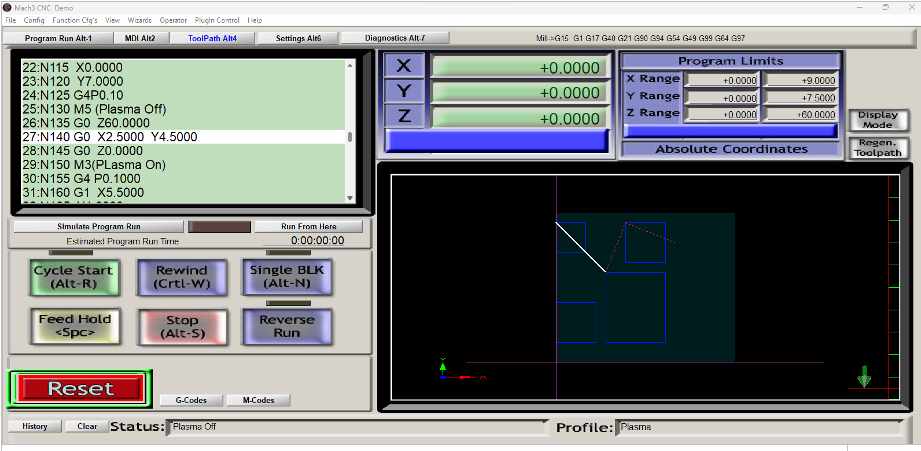

Jak widzimy na poniższym zrzucie na podglądzie ścieżki narzędzia widzimy, iż wczytany projekt nieco różni się od tego z programu LC – jest okrojony.

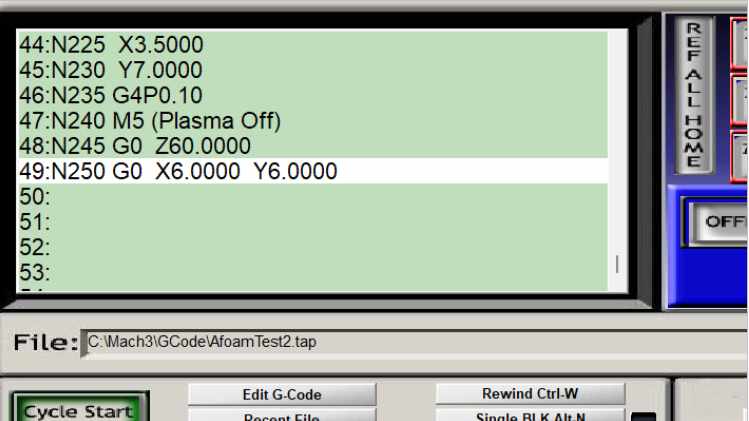

Spowodowane jest to tym iż celowo używałem wersji demonstracyjnej programu LazyCam oraz Mach3. Program LC demo ma limit generacji kodu do 50 linii. Widzimy to na poniższym zrzucie – kod kończy się na 49 linii. Numeracja jest od 0, czyli mamy 50 wierszy. Aby włączyć numerację należy dwukrotnie kliknąć na okno z g-kodem.

Wróćmy jeszcze na moment do zrzutu ekranu, gdzie pokazałem ścieżkę narzędzia. Fajną funkcją programu Mach3 jest to, że gdy zaznaczymy okno z kodem ( podświetli się), to skrolując w dół na ścieżce narzędzia będą nam się podświetlały na biło kolejne ruchy maszyny – w ten sposób możemy prześledzić pracę maszyny.

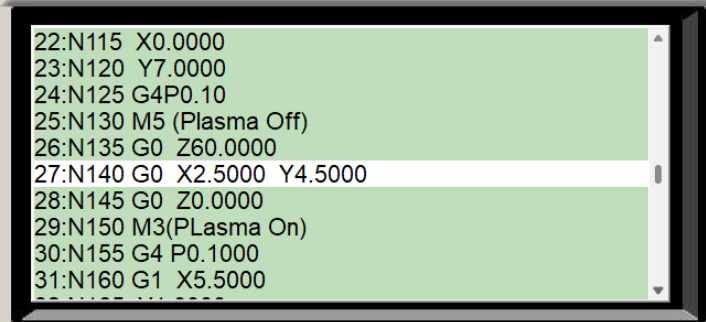

Chciałbym teraz, abyśmy się skupili przez moment na wierszach od 25 do 31. Wiersz 25 to M5, czyli wyłączenie palnika, następnie jest szybkie (G0) podniesienie palnika na 60mm w osi Z – jest to wysokość przelotowa (Rapid height) zdefiniowana na początku w programie LC. Dalej mamy przejazd na współrzędne rogu kolejnego elementu do wypalenia. Następnie obniżenie palnika na 0 ( parametr Cut Start)– czyli w naszym przypadku będzie to zero materiału ( zaraz do tego wrócimy). W kolejnym kroku jest włączenie palnika M3, G4 w linii 30 to opóźnienie 0.1sek na przepalenie detalu. Linia 31 to już cięcie detalu – w naszym przypadku górna krawędź kwadratu.

Jeżeli przeskrolujecie kod, to zauważycie, że polecenia M3 oraz M5 powtarzają się przy każdym detalu, odpowiednio na początku i na końcu palenia. Właśnie tą zależność będziemy chcieli wykorzystać. Polecenie M3 jest jednym z kodów M (Miscellaneous Functions – Funkcje różne) używanych w g-kodzie w obrabiarkach numerycznych (CNC). To konkretne polecenie odnosi się do włączania narzędzia. A co ważniejsze składnię polecenia M3 możemy edytować – to właśnie tam zaszyjemy nasze makro detekcji materiału. Makro to zbiór procedur, jakie będą musiały zostać wykonane przed właściwym włączeniem palnika – czyli nasza detekcja materiału.

Zanim do tego przejdziemy, to chciałbym zwrócić uwagę na jeden aspekt – a mianowicie ustawiony przeze mnie parametr wysokości startu cięcia – linia 28. Tutaj zdefiniowałem 0, co nie jest do końca najbardziej fortunną wartością, ponieważ oznacza to, że zjeżdżając w dół, do materiału możemy doprowadzić do kolizji ( ponieważ materiał może być uniesiony). Zdefiniowana wysokość przelotowa ( u mnie 60mm) powinna być tak dobrana, aby zapewniała bezpieczne przemieszczanie się palnika nad materiałem, tzw. wysokość bezpieczna. Z drugiej strony nie powinniśmy przesadzać, bo każdy cm do góry, to również droga w dół, czyli czas palenia całego arkusza nam się wydłuża, a tego chcemy uniknąć. W przypadku funkcji osi pływającej w parametrze tym definiujemy wysokość od której rozpocznie się detekcja materiału. Oba parametry – wysokość przelotową i wysokość startu cięcia możemy ustawić na taką samą wartość. Natomiast parametr Głębokość cięcia – Cut depth, możemy zostawić na 0, ponieważ wysokość rozpoczęcia cięcia zdefiniujemy w makrze, a sama wysokość palnika podczas cięcia będzie regulowana przez regulator THC w zakresie zdefiniowanym w programie Mach3 – THC Min do THC Max.

Makro

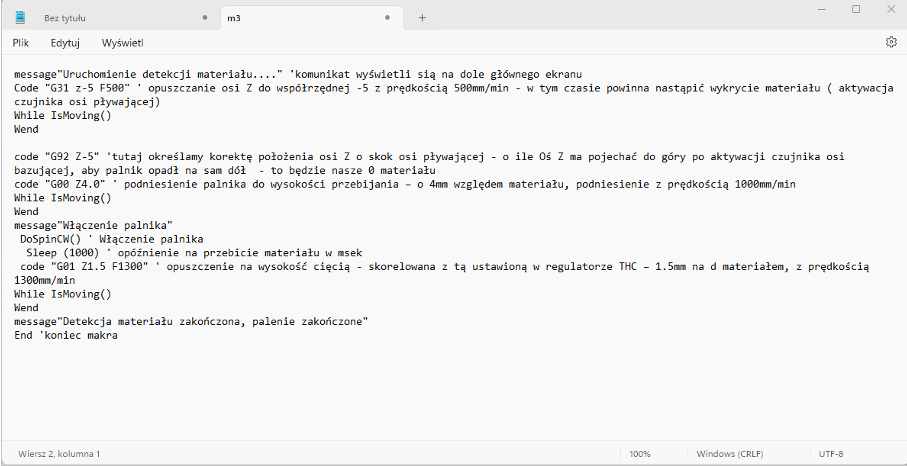

Przechodząc już do samego makra, to na potrzeby tego opracowania, aby za dużo nie mieszać, skupimy się jedynie na procedurze wykrywania materiału przy pomocy głowicy pływającej. Jej składnia może wyglądać w następujący sposób ( tekst koloru czarnego i czerwonego to właściwe polecenia, kolor zielony to komentarze ):

message„Uruchomienie detekcji materiału….” ‘komunikat wyświetli sią na dole ekranu głównego Mach3

Code „G31 z-5 F500” ‚ opuszczanie osi Z do współrzędnej -5 z prędkością 500mm/min – w tym czasie powinna nastąpić wykrycie materiału ( aktywacja czujnika osi pływającej)

While IsMoving()

Wend

code „G92 Z-5” ‚tutaj określamy korektę położenia osi Z o skok osi pływającej – o ile Oś Z ma pojechać do góry po aktywacji czujnika osi bazującej, aby palnik opadł na sam dół – to będzie nasze 0 materiału

code „G00 Z4.0” ‚ podniesienie palnika do wysokości przebijania – o 4mm względem materiału, podniesienie z prędkością 1000mm/min

While IsMoving()

Wend

message„Włączenie palnika”

DoSpinCW() ‘ Włączenie palnika

Sleep (1000) ‚ opóźnienie na przebicie materiału w msek

code „G01 Z1.5 F1300” ‚ opuszczenie na wysokość cięcią – skorelowana z tą ustawioną w regulatorze THC – 1.5mm nad materiałem, z prędkością 1300mm/min

While IsMoving()

Wend

message„Detekcja materiału zakończona, palenie zakończone”

End ‚koniec makra

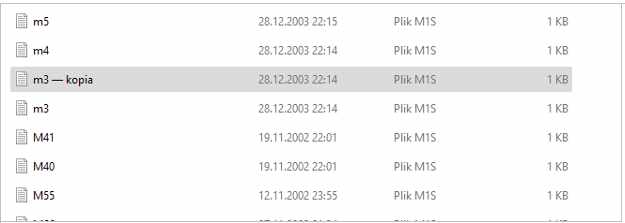

To jest tylko przykład składni takiego makra, a jego wariacji jest znacznie więcej. Na sam koniec musimy przypisać nasze makro do polecenia M3, tak aby detekcja była wykonywana za każdym razem, gdy M3 pojawi się w G-kodzie. W tym celu musimy wyszukać odpowiedni plik w folderze Macros – domyślna ścieżka to C:\Mach3\macros\plasma. Tutaj wyszukujemy plik M3.m1s. Przed rozpoczęciem edycji sugeruję wykonać kopię zapasową tego pliku. Jeszcze jedna uwaga – ja użyłem profilu Plasma, Ty może pracujesz na profilu o innej nazwie ( program Mach3 pozwala tworzyć różne profile).

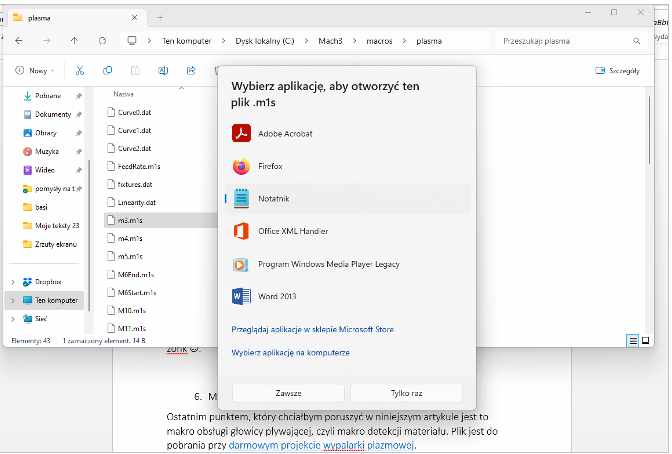

Najprawdopodobniej plik będzie bez przypisanego programu do edycji. W celu edycji możemy użyć np. Notatnika – próbujemy otworzyć plik po przez dwukrotne naduszenie myszką; wówczas w oknie które się pojawi wybieramy notatnik, lub inny program do edycji tekstu.

Gdy klikniemy Zawsze zobaczymy zawartość pliku:

Podmieniamy zawartość i zapisujemy

Teraz dla testu możemy przejść do okna MDI w programie Mach3, gdzie możemy wywołać ręcznie detekcję materiału wpisując polecenie M3 i zatwierdzając enterem. Jeżeli wszystko zagra, oś Z powinna jechać na dół – gdy palnik oprze się o materiał, oś pływająca się ‘ugnie’ i aktywuje jej czujnik. Wówczas nastąpi ustawienie zdefiniowanej współrzędnej (-5mm) osi Z wynikającej ze skoku osi pływającej. Następnie nastąpi przejazd na współrzędną Z4 – na wysokość zajarzenia łuku ( w sumie oś Z podniesie się o 9mm – bo program po zakończeniu detekcji myśli, że stoi na współrzędnej -5mm). Następnie zostaje załączony palnik; opóźnienie 1sek na przebicie materiału ( przy cienkim materiale będziemy musieli zmniejszyć ten czas, bo będzie za duży przetop). Na koniec palnik zostanie obniżony na wysokość palenia.

Komendy While Ismoving() oraz Wend są to polecenia, które informują program, aby wstrzymał się z dalszym wykonywaniem makra do momentu, aż dany ruch osi nie zostanie zakończony.

Po opuszczeniu makra rozpoczyna się wypalanie detalów zgodnie z G-kodem, a kontrolę nad wysokością palnika przejmuje regulator THC.

W makrze pominąłem różne funkcje zabezpieczające, np. czy funkcja THC w programie Mach3 jest załączona, obsługa detekcji łuku ( sygnał ARC). To zostanie omówione w kolejnym artykule. Pamiętaj, że musisz wziąć pod uwagę na jakich współrzędnych pracuje twoja maszyna. To makro działa we współrzędnych ”roboczych” i trybie ruchu absolutnego ( G53)- G92 zapewnia przesunięcie w stosunku do współrzędnych roboczych… Ponad to, nie wiem, jakiej przecinarki plazmowej drogi czytelniku używasz – dla różnych przecinarek będą potrzebne różne wysokości przebicia, wysokości cięcia oraz prędkości przebijania oraz cięcia; parametry te zależą również od materiału i jego grubości.

Gdyby zaszła potrzeba przygotowania makra skrojonego na Państwa potrzeby, zawsze możecie odezwać się do pomocy technicznej ze sklepu EBMiA.pl, gdzie pod adresem [email protected], będzie można uzyskać pomoc.

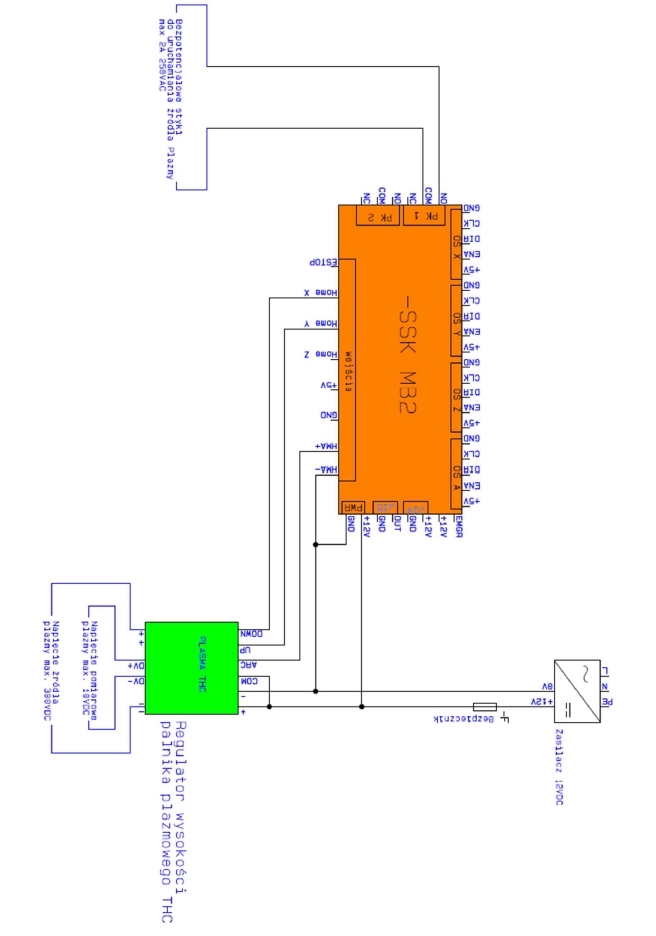

Schemat podłączenia regulatora THC do portu LPT

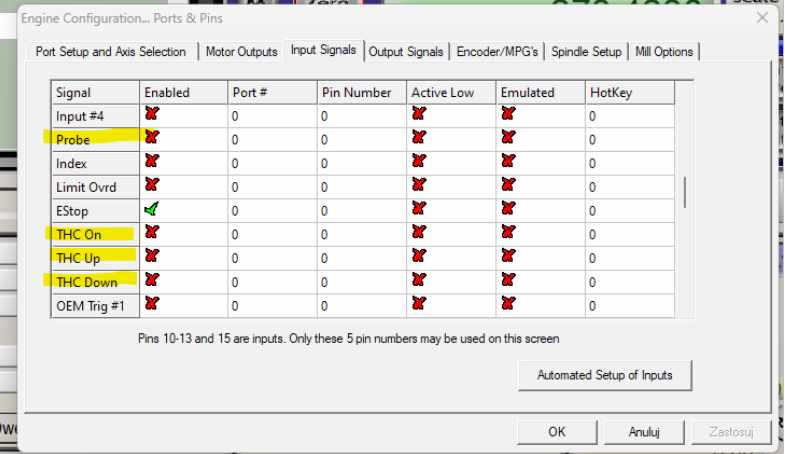

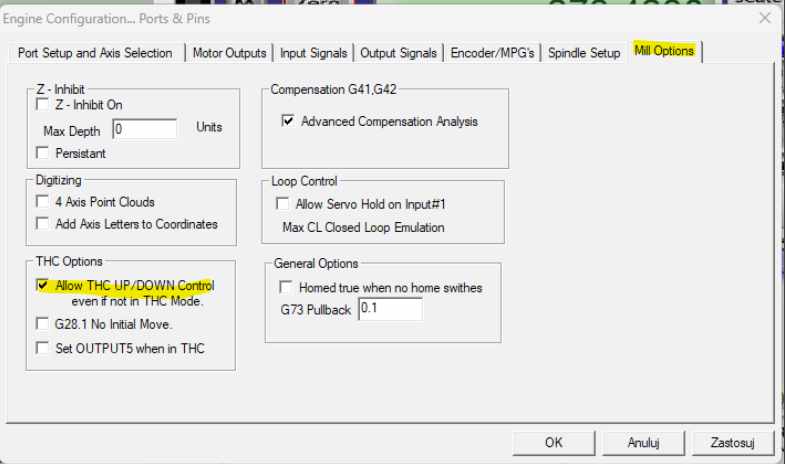

Aby makro działało musimy zdefiniować Sygnał Probe – pod to wejście podłączamy czujnik bazujący osi pływającej. Sygnały THC UP i THC DOWN – to sygnały regulacji wysokości palnika wychodzące z regulatora; THC ON to sygnał opcjonalny – zezwolenia na pracę/ wykrycie łuku – na regulatorze oznaczone jako ARC.

Na schemacie pokazano przykładowe wejścia – możemy użyć innych – potrzebujemy przynajmniej 3 wejść – Probe, UP i DOWN; ARC jest opcjonalny. Gdy go nie użyjemy, to powinniśmy zaznaczyć tą opcję

Podsumowanie

Oba omówione rozwiązania detekcji materiału mają swoje wady i zalety. Jak zawsze wybór zależy od wielu czynników, takich jak specyfika obrabianych materiałów, warunków pracy, itd.

Z doświadczenia swego i opowieści operatorów wiem, że pływająca Zetka wiele razy uratowała palnik. Wystarczy poczytać różne fora ( rodzime i zagraniczne), gdzie operatorzy to potwierdzają. System z pływającą głowicą, która daje informację oprogramowaniu sterującemu, gdzie jest materiał przy każdym starcie palenia, a regulator THC przejmuje kontrolę nad wysokością w procesie palenia wydaje się być niezbędny w pracy każdej wycinarki plazmowej. Jeżeli pracujemy z grubymi, w miarę równymi materiałami, a sam ruszt na którym leży materiał również nie budzi zastrzeżeń, to możemy obejść się bez tego rozwiązania i cięcie nie powinno stanowić problemu; ale gdy trafi się 2mm blacha, to można się zdziwić… Problem może pojawić się przy mniejszych grubościach i przy mniej doświadczonym operatorze. Warto też pamiętać, że po tysiącu cięć, setkach wyciętych sztuk żebra stołu przestają trzymać wymiar, to tego dochodzi szlaka. Prędkość cięcia oraz wysokość palnika nad materiałem bardzo wpływa na to co się dzieje z krawędzią cięcia oraz płaszczyzną materiału( możliwa deformacja).

To wszystko może powodować problemy…

Warto jednak pamiętać, że większość tych potencjalnych wad może być zminimalizowana lub nawet zniwelowana poprzez właściwe szkolenie operatorów, regularne konserwacje maszyny, a także wybór dobrej klasy palnika plazmowego oraz regulatora wysokości THC, dostosowanego do konkretnych potrzeb i wymagań produkcji w twoim warsztacie. Ostatecznie, korzyści płynące z zastosowania regulacji THC wraz osi pływającej znacznie przeważają nad ewentualnymi wadami, zwłaszcza w kontekście możliwości jakie wypalarki plazmowe z numeryczną kontrolą oferują – warto ponieść te wstępne koszty, które w czasie się zwrócą.

Dziękuję za przeczytanie tekstu do końca :). Mam nadzieję, że powyższy opis ułatwi komuś uruchomienie tak przydatnej funkcjonalności jaką jest oś pływająca w wycinarce plazmowej. Doświadczenia naszych klientów pokazują, że dzięki tej funkcjonalności, ich praca przeszła na inny poziom. W razie pytań lub problemów z uruchomieniem regulatorów THC zachęcamy do kontaktu z działem automatyki sklepu EBMiA.pl. Życzymy udanej pracy z maszyną.

PS. Aspekt połączeń elektryczny został tylko zasygnalizowany, ponieważ zależy on od sposobu sterowania – zależnie czy jest to port LPT, czy zastosowano jakiś kontroler ruchu – to podłączenie sygnałów wejściowych będzie się różniło; odpowiednio również należy przeprowadzić konfigurację programu sterującego;

KG

W kolejnych artykułach opisaliśmy:

Konfiguracja regulatora wysokości palnika plazmowego THC z płytą SSK-MB2

Konfiguracja i instalacja Mach3 CNC

Funkcja Run From Here programu Mach3 w praktyce

Jak podłączyć i skonfigurować przyciski sterownicze w programie Mach3?