Regulator wysokości palnika plazmowego (Torch Height Control) jest przydatnym urządzeniem w każdej wypalarce plazmowej, szczególnie w sterowanej numerycznie. Zwalnia on operatora z konieczności ciągłego nadzorowania procesu palenia i wprowadzania ręcznych korekcji wysokości palnika nad materiałem. Przyczynia się to do optymalizacji procesu cięcia i skrócenie czasu pracy, co w praktyce przełoży się na zmniejszenie kosztów i poprawi jakość obróbki.

W przypadku cięcia cienkich blach regulator taki wydaje się być wręcz niezbędny. Podczas cieplnej obróbki rozgrzana blacha ma tendencje do wyginania się – tym bardziej jest to zauważalne im blacha jest cieńsza. Wówczas nie trudno jest o kolizję palnika z materiałem wskutek czego możemy uszkodzić zarówno palnik jak i materiał. Aby proces cięcia palnikiem plazmowym przebiegał optymalnie, palnik musi cały czas znajdować się na odpowiedniej wysokości. Gdy palnik będzie pracował zbyt nisko, może to skutkować zapchaniem dyszy, zbyt wysoko – zerwaniem łuku tnącego. W takim przypadku pracę musimy zaczynać od początku, a przynajmniej musimy powtórzyć cięcie danego detalu.

Zasada działania regulatora THC

Robocze odsunięcie palnika od materiału podczas cięcia plazmą jest regulowane na podstawie monitorowania napięcia łuku elektrycznego. Zasilacze plazmowe (źródła plazmy) to źródła prądowe generujące prąd roboczy o stabilnym natężeniu. Napięcie w tym układzie zmienia się i zależy od odległości pomiędzy elektrodą palnika, a ciętym materiałem. Napięcie jest proporcjonalne do rezystancji. Rezystancja łuku zależy od odległości, w momencie gdy odsuwamy palnik od materiału, rośnie napięcie, gdy zbliżamy palnik, napięcie spada. Na tej podstawie możemy monitorując napięcie robocze, regulować odległość roboczą palnik-materiał.

Kontroler THC jest wysoce zaawansowanym przetwornikiem mikroprocesorowym, który na podstawie analizy napięcia pracy, wystawia sygnały dla programu sterującego. Kontroler posiada wyjścia przekaźnikowe, których używa do bardzo prostej komunikacji z systemami CNC, co czyni go uniwersalnym urządzeniem.

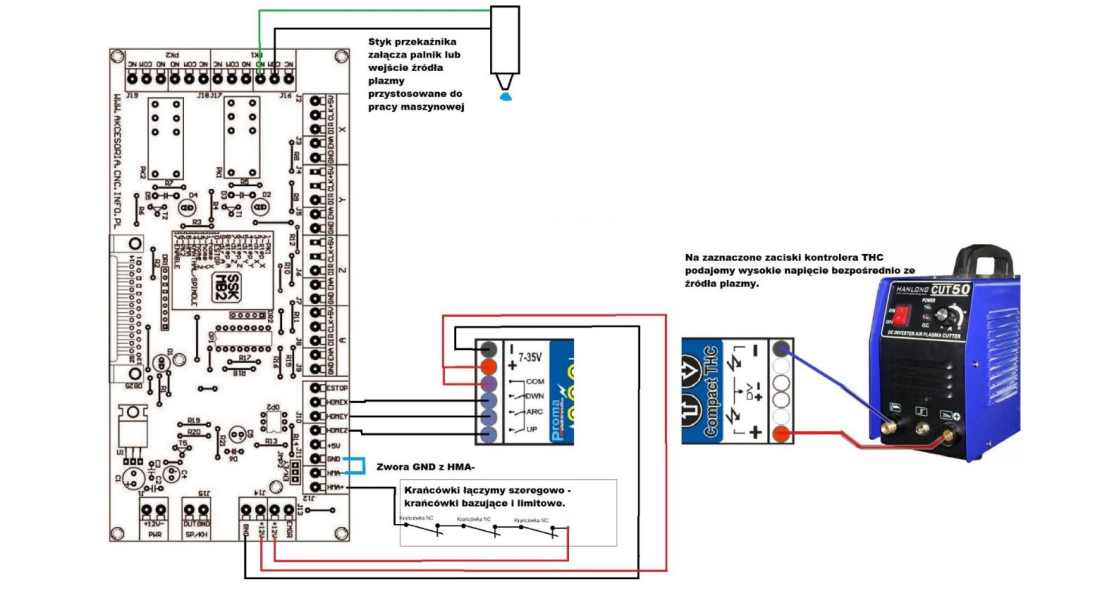

W przypadku połączenia regulatora wysokości palnika z płytą główną SSK-MB2 i programem sterującym Mach 3 komunikacja działa w następujący sposób:

Łączymy zacisk wspólny przekaźników sygnałowych THC z napięciem dodatnim zasilającym płytę SSK-MB2 – 12VDC, a wyjścia przekaźnikowe z dowolnymi optoizolowanymi wejściami płyty głównej. Dla przykładu mogą to być wejścia HOME X, Y, Z (PINY wejściowe 11, 12, 13 portu LPT). W momencie wykrycia łuku, kontroler THC podaje 12VDC na wyjście ARC, dając sygnał dla programu sterującego, że można rozpocząć proces palenia, a łuk jest wykryty. Od tego momentu kontroler THC będzie nadzorował proces cięcia podając odpowiednio napięcie 12VDC na wyjścia UP lub DOWN tak, aby palnik pracował cały czas na zadanej wysokości. Program Mach3 za pośrednictwem wejść portu LPT odczyta te sygnały i wyda ‘polecenia’ odsunięcia lub zbliżenia osi Z do obrabianego materiału. Dzięki temu palenie, jak potocznie nazywa się proces cięcia plazmą, przebiega sprawnie i bez problemu.

Tutaj należy napisać również dwa zdania o samym źródle plazmy i palniku. W profesjonalnych maszynach stosowane są źródła z tzw. palnikiem maszynowym. Samo źródło plazmowe w takim przypadku wyposażone jest w zaciski przy pomocy których możemy uruchomić plazmę oraz do których możemy podłączyć regulator w celu pomiaru napięcia łuku. Źródło zazwyczaj wyposażone jest w dzielnik napięcia. W budżetowych rozwiązaniach popularne jest stosowanie plazmy z palnikiem ręcznym. Taki zestaw również możemy wykorzystać do pracy na maszynie CNC. Wymaga to od nas trochę więcej pracy. Jeżeli źródło nie posiada specjalnych zacisków, wówczas napięcie łuku powinno być mierzone bezpośrednio na planiku, a przekaźnik załączający plazmę powinien być wpięty równolegle w sygnał włącznika umieszczonego na rękojeści palnika. W sieci jest wiele materiałów na ten temat. Zalecamy ostrożność, ponieważ mamy do czynienia z niebezpiecznym napięciem.

Tutaj mała uwaga – regulatory THC w naszej ofercie posiadają dwa wejścia dla pomiaru napięcia łuku: 0-10V oraz wejście z dzielnikiem napięcia dzięki, któremu możemy podłączyć sygnał bezpośrednio z palnika. Po więcej szczegółów odsyłamy do instrukcji regulatorów.

Poniżej znajduje się instrukcja podłączenia i konfiguracji regulatora wysokości palinka plazmowego THC:

Najpierw podłączamy kontroler jak na niżej zamieszczonym schemacie blokowym. Następnie uruchamiamy program Mach3. Oczywiście zakładamy, że kontroler THC zostanie podłączony do skonfigurowanej i pracującej już maszyny, która zostanie jedynie rozbudowana o funkcję regulacji wysokości palnika. Jeżeli nie, to wymagana jest konfiguracja programu sterującego. Dokładna instrukcja konfiguracji SSK MB2 znajduje się na stronie www.ebmia.pl

Do pracy układu niezbędne są sygnały UP oraz DOWN – dzięki nim program sterujący może regulować wysokość palnika. Sygnał ARC z regulatora THC jest opcjonalny. Dzięki niemu program Mach3 wie, że łuk palnika został zajarzony i praca może być rozpoczęta. Gdy wykorzystamy ten sygnał, to będzie on swego rodzaju zabezpieczeniem. Wyobraźmy sobie sytuację, że podczas wypalania detalu z jakiegoś powodu łuk został zerwany. Wówczas program sterujący nie ma informacji zwrotnej o tym i kontynuuje pracę. Nie dość, że marnujemy czas nie wycinając detalu, to istnieje również niebezpieczeństwo uszkodzenia dyszy palnika podczas kolizji z materiałem, dlaczego? Ponieważ łuk został zerwany – regulator nie mierzy napięcia i palnik przemieszcza się nad materiałem na ostatnio ustawionej wysokości…. Dlatego warto jest wykorzystać sygnał ARC z regulatora.

Schemat podłączenia regulatora THC do płyty SSK-MB2

Oczywiście, aby funkcje plazmy działały musimy uruchomić program Mach3 w trybie plazmy. W tym celu otwieramy profil PLASMA w programie Mach3 (Mach3 Loader). Musimy się upewnić, że ekran wygląda w następujący sposób:

Główne okno programu Mach3 w trybie Plasma

Jeżeli tak, to możemy przejść dalej. Jeżeli nie, to przy pomocy menu Widok/Wczytaj ekran ładujemy ekran o nazwie Plasma.set .

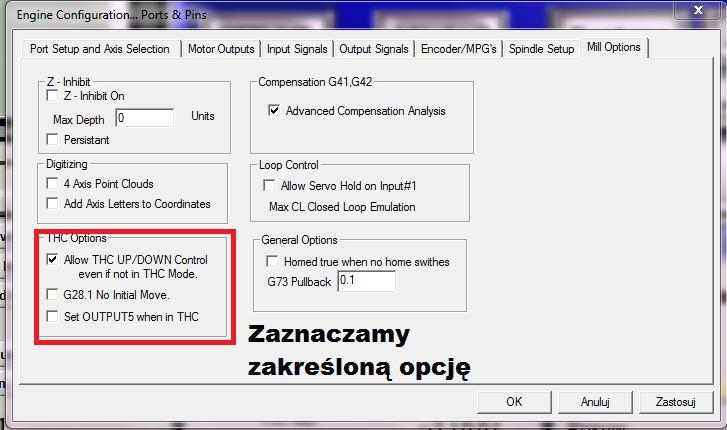

Gdy już to mamy, w oknie Config > Ports and pins ( Ustawienia/Porty i Piny) wybieramy zakładkę Mill Options ( Opcje frezowania). W kolumnie THC options zaznaczamy opcję „Allow THC UP/DOWN Control even if not in THC Mode”. Pozwoli nam to na regulację wysokości palnika przy pomocy sygnałów THC UP i DOWN mimo, iż nie włączymy funkcji THC na oknie głównym. W takim przypadku program również nie będzie czekał na sygnał ARC mówiącym o zajarzonym łuku. Jeżeli nie zaznaczymy tej opcji możliwość regulacji wysokości będziemy musieli aktywować przyciskiem THC ( patrz rysunek wyżej).

Podczas regulacji wysokości palnika bardzo ważne są zaznaczone na powyższym zrzucie ekranu parametry:

Curr. – określa aktualną wysokość palnika;

Prędkość THC – prędkość osi Z podczas pracy w trybie THC; nie powinna ona być za wysoka, aby zmiany pozycji palnika nie były zbyt gwałtowne – praca powinna być płynna – poprawi to jakość cięcia oraz wpłynie pozytywnie na stabilność pracy układu regulacyjnego;

THC Maks – możemy określić ograniczenie programowe dla maksymalnej wysokość na jaką podniesie się palnik podczas cięcia– chodzi tutaj głównie o fizyczny zakres pracy osi Z, który może być różny dla konkretnej maszyny;

THC Min – analogicznie jak wyżej, minimalna wysokość, na jaką powinien opuścić się palnik; dla większości przypadków będzie to wartość z zakresu 0-0.2mm; z reguły wysokość 0 stanowi powierzchnia materiału, więc niżej nie ma sensu obniżać palnik; chociaż nie jest wykluczone, że ktoś ma tak skonfigurowaną maszynę;

Okno ustawień Opcje frezowania

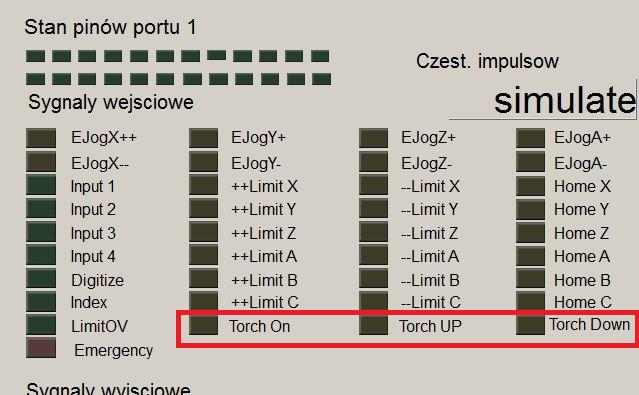

W zakładce Input Signals przypisujemy sygnał THC dla odpowiednich pinów portu LPT – podłączonych według uproszonego schematu, do wejść opisanych jako Home X, Y oraz Z.

Okno ustawień Sygnałów wejściowych

Należy również skonfigurować wyjście OUTPUT 1 – sygnał załączenia palnika.

Okno ustawień Sygnałów wyjściowych

Od tego momentu kontroler THC powinien móc przesyłać do programu Mach3 informację, czy ten ma podnieść, czy opuścić palnik plazmowy.

Wycinek okna Diagnostyka mach3

Aby sprawdzić, czy wszystko poprawnie jest podłączone oraz skonfigurowane przechodzimy do zakładki Diagnostyka i obserwujemy zaznaczone piny. Następnie uruchamiamy na kontrolerze funkcję „tSt” (Test) – regulator THC powinien wyemitować sygnały Torch ON, Torch UP oraz Torch Down. Będziemy mogli zaobserwować na maszynie, czy oś Z zachowuje się poprawnie. Wyzwolenie danego wejścia powinno zostać potwierdzone zapaleniem żółtej lampki. Wówczas współrzędne osi Z w programie sterującym Mach3 powinny zmieniać się w zakresie określonym na głównym oknie programu przez parametry THC maks. oraz min.. Sam palnik powinien fizycznie zmieniać swoją pozycję. Dlatego należy ostrożnie przeprowadzić tą próbę, aby nie doszło do kolizji.

Po zakupie, regulator THC jest już wstępnie skonfigurowany. Dla większości przypadków ustawienia fabryczne będą wystarczające do rozpoczęcia pracy. Konieczne może okazać się ustawienie wartości wykrywanego łuku zajarzeniowego, na podstawie którego regulator wystawia sygnał ARC oraz ustawienie wysokości pracy palnika nad materiałem. Konfiguracja samego regulatora wybiega po za zakres tego opracowania i dostępna jest w instrukcji wybranego modelu regulatora THC.

Rodzaje regulatorów THC dostępne w sklepie EBMiA.pl

Powyższy opis tyczy się regulatora THC-150, czyli uniwersalnego regulatora wysokości palnika z wyjściami przekaźnikowymi. Dzięki przekaźnikom regulator ten może zostać zaadaptowany praktycznie do dowolnego systemu sterowania. W ofercie naszego sklepu jest dostępny również regulator THC SD, który generuje sygnały kroku i kierunku, niezależnie od systemu sterowania. W ofercie mamy również regulator THC SD TIG, który możemy wykorzystać do kontroli wysokości podczas spawania ! Regulatory serii SD umożliwiają realizację funkcję kontroli wysokości palnika bez potrzeby stosowania programu sterującego.

Przebijanie materiału

Używając automatu do regulacji wysokości palnika, grzechem byłoby nie wykorzystać funkcji automatycznej detekcji materiału, dzięki której po przejeździe na początek kolejnego detalu program sterujący automatycznie wykrywałby materiał i załączał palnik. Niestety przy pofalowanej blasze, palnik nie koniecznie musi znajdować się na oczekiwanej wysokości po przejechaniu nad inny fragment materiału… W praktyce stosowane są dwa sposoby realizacji tej funkcji:

– pierwszy sposób to użycie tzw. Głowicy pływającej – palnik zamontowany jest na prowadnicy umożliwiającej jego swobodny ruch w pionie. Oś pływająca, wymaga dodatkowego czujnika w osi Z. Dzięki temu w programie sterującym Mach3 możemy stworzyć makro, które działa w następujący sposób: w pierwszej kolejności, palnik zostaje opuszczony – w momencie, gdy oprze się o materiał, prowadnica pozwala ‘ugiąć’ się osi Z, do momentu wyzwolenia czujnika osi pływającej; ten sygnał potwierdza wykrycie materiału; teraz następuje podniesienie osi Z na wysokość wynikającą z ‘ugięcia’ oraz oczekiwanej wysokości zajarzenia łuku, po czym następuje zajarzenie łuku i rozpoczyna się cięcie danego detalu.

– drugim sposobem rozpoczęcia pracy jest załączenie źródła plazmowego, a następnie zjazd osią Z – moment wykrycia zajarzenia łuku jest tożsamy z osiągnięciem zadaje wysokości nad materiałem; dlatego w tym przypadku musimy użyć sygnał ARC; wówczas rozpoczyna się cięcie detalu;

Pierwsza metoda wymaga zbudowania ( nieskomplikowanego) układu mechanicznego; druga metoda nie wymaga nic dodatkowego, jednak jest bardziej niebezpieczna dla palnika – istnieje ryzyko jego uszkodzenia, gdyby z jakiegoś powodu nie doszło do zajarzenia łuku, tj. wykrycia materiału, na zadanej drodze w dół…

Uziemienie

Należy pamiętać, aby poprawnie uziemić maszynę. Chodzi tutaj głównie o aspekt bezpieczeństwa, chociaż nie tylko. Źródła plazmowe, szczególnie te tanie ( sprawdzone w praktyce przez wielu naszych klientów) potrafią przysporzyć dużych problemów z zakłóceniami. Dlatego w przypadku tego rodzaju maszyny CNC tak szczególnie ważne jest odpowiednie uziemienie oraz stosowanie przewodów połączeniowych z poprawnie uziemionym oplotem.

Program do generacji g-kodu do wycinarki plazmowej

Dla prostych detali doskonale w tej roli sprawdzi się program LazyCam. Jest to prosty w obsłudze program typu CAM, który posiada niezbędne funkcje dla generacji kodu sterującego przy prostych projektach. Przy bardziej złożonym projekcie, z większą liczbą detali przydatna byłaby funkcja nestingu, której LazyCam niestety nie posiada. Jednak możliwość konfiguracji postprocesora programu LazyCam pozwala na łatwe dodanie funkcji wykrywania materiału. Mając na uwadze funkcjonalność oraz niska cenę programu LazyCam jest to ciekawa propozycja szczególnie dla hobbystów, którzy zbudowali niedużą wypalarkę plazmową na swoje potrzeby. Program ten sprawdzi się również doskonale w niedużych zakładach ślusarskich, co już zostało sprawdzone w praktyce :).

Dziękuję za wytrwanie do końca :). Mam nadzieję, że powyższy opis ułatwi komuś uruchomienie tak przydatnej funkcjonalności jaką jest regulacja palnika w wycinarce plazmowej. Doświadczenia naszych klientów pokazują, że dzięki tej zmianie ich praca przeszła na inny poziom. W razie pytań lub problemów z uruchomieniem regulatorów THC zachęcamy do kontaktu z działem automatyki sklepu EBMiA.pl. Życzymy udanej pracy z maszyną.

W kolejnych artykułach opisaliśmy:

Konfiguracja i instalacja Mach3 CNC

Funkcja Run From Here programu Mach3 w praktyce

Jak podłączyć i skonfigurować przyciski sterownicze w programie Mach3?