Trudno w dzisiejszych czasach obejść się bez wyrobów z tworzyw sztucznych. Są wszędzie wokół nas, poczynając na przedmiotach codziennego użytku np. komputery, telefony, drukarki , miski do prania, butelki z płynem do naczyń, po zabawki, a także elementy samochodów itd. Tworzywa są wszechobecne. Technologia wytwarzania różnych kształtów z tworzyw nie jest jednorodna. Przykładem będzie tu jeden z wielu procesów wytwarzania detalu prawie gotowego metodą termoformowania tworzyw sztucznych. Dlaczego prawie gotowego? O tym za chwilę.

Co to jest proces termoformowania?

Proces termoformowania polega na rozgrzaniu powierzchni tworzywa nieco powyżej jego granicy plastyczności, a następnie odciśnięciu go w komorze podciśnieniowej w formie lub na kopycie. Czym się różni forma od kopyta? Kopyto jest odwzorowaniem zewnętrznym pożądanego detalu, natomiast forma jest odwzorowaniem wnętrza. Zarówno forma jak i kopyto muszą być nieco pomniejszone z uwagi na grubość tworzywa odciskanego, jednak przyjąć tu należy grubość końcową, ponieważ tworzywo podlega rozciąganiu i obkurczaniu podczas procesu, wszystko tu zależy od komplikacji kształtu gotowego wyrobu. Często jest tak, że tworzywo odciska się zewnętrzną powierzchnią na kopycie, gdzie pożądaną powierzchnią jest właśnie ten zewnętrzny kształt.

Termoformierka budowa

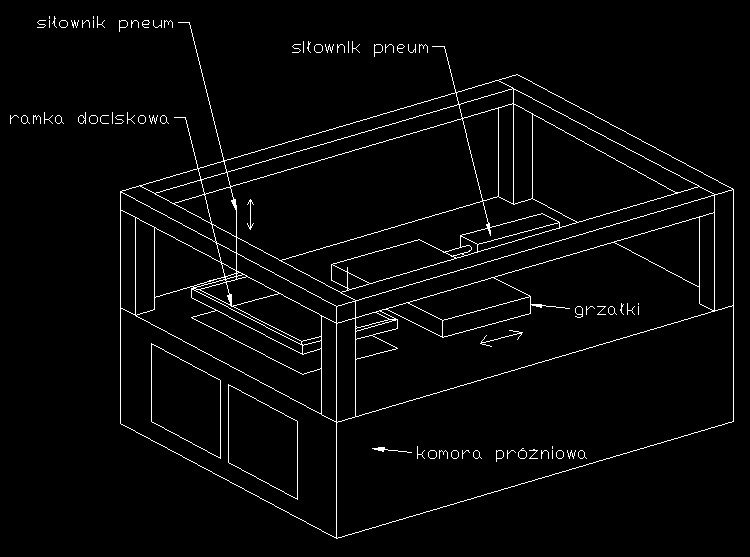

Na rysunku oznaczono podstawowe elementy.

Wyobraźmy sobie skrzynię zabudowaną do połowy. W pierwszej części skrzyni umieścimy komorę próżniową, w tylnej zaś pompę podciśnienia, zbiornik wyrównawczy i jakieś peryferia sterowania. W komorze podciśnieniowej umieścimy również platformę poruszaną w pionie, napędzaną poprzez system połączonych ze sobą kół zębatych, poruszających się po narożnie ustawionych w pionie listwach zębatych, plus ewentualne prowadnice dla stabilizacji toru ruchu platformy. Napęd połączonych kół zębatych przeniesiemy przez przekładnię ślimakową, a tę przez silnik krokowy lub motoreduktor. Na platformie umieścimy nasze kopyto lub formę.

Na górze zabudowy, nad otworem wielkości przygotówki, umieścimy ramkę dociskową. Ramka ma na celu docisk tworzywa podczas jego nagrzewania, aby przy działającym podciśnieniu, tworzywo będąc lekko ponad granicą plastyczności nie spadło z ramki a tym samym komora nie rozszczelniła się. Ramka będzie miała na obwodzie ząbki dociskające. Powszechną metodą jest stosowanie taśm zębatych, takich jak w piłach taśmowych.

Ramka dosuwana z góry na siłownikach pneumatycznych tłoczyskowych, a duży docisk i wpijanie się zębów taśm w materiał powoduje nie tylko jego skuteczne dociśnięcie do otworu komory, ale także zabezpieczenie przed wypadnięciem po nagrzaniu do określonej temperatury. Nad ramką będzie przesuwna szuflada z grzałkami – albo ceramiczne albo drutowe. Szuflada dosuwana również siłownikiem pneumatycznym. Na samej górze naszej ramy umieścimy wentylatory chłodzące.

Jak przebiega proces termoformowania tworzyw sztucznych?

Operator umieszcza nad otworem komory próżniowej tworzywo do wytłoczenia. Następnie opuszcza ramkę dociskową. Następnie nasuwa nad tę ramkę zestaw z grzałkami. Następuje grzanie materiału od góry z równoczesnym wypompowywaniem powietrza z komory próżniowej. Trwa to tak długo, aż materiał przekroczy lekko granicę sprężystości i będzie miał tendencje do zapadania się do komory. Wówczas następuje szybkie odsunięcie grzałek i przesuw stołu z kopytem / formą umieszczonym wewnątrz komory. Następuje pierwszy kontakt z materiałem a potem przy stopniowym dopychaniu stołu przyleganie całkowite.

W momencie kiedy formowanie jest już zakończone, aby przyspieszyć chłodzenie wyrobu, włączają się wentylatory umieszczone na szczycie korpusu, ze strumieniem skierowanym na przedmiot. Po tym cyklu należy oderwać kopyto od materiału, zależnie od doświadczenia operatora może to być proces szybki lub mieszany – początkowy ruch powolny a potem szybki odjazd. Następuje charakterystyczne „łupnięcie” dla odrywanego przedmiotu.

Potem następuje odjazd ramki dociskowej do punktu szczytowego i przedmiot można wyjąć. Jak wspomniałem na początku nie jest to jeszcze gotowy wyrób, ponieważ po termoformowaniu pozostały krawędzie zewnętrzne z naddatkiem do usunięcia. I tu z pomocą przyjdzie nam frezarka CNC, najlepiej pięcioosiowa.

Element po termoformowaniu umieścimy na wyposażonym w przyssawki stole obrotowym maszyny, Często zdarza się, że ów przedmiot musi mieć jakieś otwory na górnej powierzchni, ale nie zawsze. Jeśli trzeba odciąć tylko kontur zewnętrzny, wystarczy wrzeciono ustawić na kącie 90 stopni od osi pionowej, wówczas obcinanie konturu, jaki by to kształt nie był – czy to okrągły czy krzywoliniowy w podłużnym przedmiocie. Proces obcinania odbywa się poprzez ruch 4 osi maszyny – oś obrotowa stołu, oś przesuwna płaszczyzny XY oraz oś pionowa. Tym sposobem poza samym odciśniętym kształtem, możemy mu nadać kontur zewnętrzny o dowolnej geometrii.

Jest to proces technologiczny dla dwóch operatorów, jeden obsługuje maszynę termoformującą, a drugi frezarkę CNC.

Zapraszamy do kolejnego artykułu w którym opisujemy

Dobór i zastosowanie tworzyw sztucznych w przemyśle

Co to są elastomery – właściwości i zastosowanie elastomerów

![Przekładnia TM 025/30[80/9]B3](https://www.ebmia.pl/235494-small_default/przekladnia-tm-025-30-80-9-b3.jpg)