Wszyscy chyba mamy jakieś pojęcie o tym, czym jest chropowatość powierzchni. W skrócie można powiedzieć ze jest to jakiś rodzaj gładkości danej powierzchni. Żeby to zobrazować na najprostszym przykładzie, możemy porównać ją do ściany, którą postawił pijany murarz przestawiając cegły raz w jedną raz w drugą stronę, wskutek czego obserwator patrzący z boku na ścianę widzi różne uskoki cegieł, a wyrównanie takiej powierzchni będzie potrzebowało masę tynku. Jeśli murarz zrobiłby to dokładnie, względem jakiegoś wzorca, np. sznurka czy pionu czy innej metody porównawczej, wówczas ilość tynku byłaby mniejsza.

Biorąc sobie za wzór takie rozumowanie, mamy obraz profilu naszej powierzchni, a ponieważ ściana ma na przykład wysokość 2,5m, to nasz odcinek pomiarowy ma długość 2,5m z odchyłkami jakimiś tam, gdzie do ściany przyłożymy deskę czy poziomicę i widzimy owe górki, dołki, brzuchy itd. Można powiedzieć ze to skala makro, a tolerancja w budownictwie to z reguły 1 cm.

W przemyśle maszynowym czy to warsztatowym czy obróbkowym spotkamy się z różnymi klasami dokładności wytworzenia danego elementu.

Po co nam określanie dokładności chropowatości?

Mamy tu ogromną skalę potrzeb do określonych zastosowań. Inna będzie gładkość bieżni łożysk, inna prowadnic liniowych, inna kół zębatych o określonej technice wykonania zęba, jeszcze inna przy materiałach spawanych czy klejonych. Chropowatość powierzchni jest ściśle związana z daną klasą dokładności. Możemy mierzyć ją zarówno taktylnie jak i za pomocą przyrządów do tego celu przystosowanych.

Jak mierzyć chropowatość powierzchni?

Dobry narzędziowiec posiada zbiór płytek wzorcowych do pomiaru taktylnego – dotykowego danej powierzchni i porównywania jej z określoną wielkością. W Polskich Normach najczęściej używamy parametru Ra dla danej chropowatości. Jest to uśredniona wartość odchyłek zmierzonych.

Przy pomiarze dotykowym czujemy pod opuszkiem palca lub paznokciem, przeciągając palec najpierw po wzorcu a potem porównując na powierzchni, w jakim stopniu podobne są obie powierzchnie. Co prawda tutaj możemy spotkać się z mniejszym lub większym błędem pomiaru, gdyż niektórzy „pomiarowcy” są zbyt gruboskórni, albo nie mają wyczucia i albo za lekko przyciskają palec albo za mocno, traktując płytkę wzorcową jak tarkę do usuwania naskórka. To najprostsza z metod określania chropowatości, ale obarczona sporym ryzykiem błędu pomiaru.

Inną metodą jest porównywanie płytki wzorcowej z próbka materiałową przy pomocy mikroskopu metalograficznego. Najnowsze mikroskopy obrazują nam duże powiększenie krawędzi materiału na ekranie monitora, wskutek czego łatwo możemy określić daną chropowatość.

Natomiast najlepszą metodą jaką do tej pory wymyślono, jest urządzenie zwane profilografometrem. Najczęściej na zalecanym odcinku, określonym w normach, jest przyłożone urządzenie ciągnące igłę na tym odcinku i na podstawie ruchów pionowych – sprężystych igły po powierzchni uzyskujemy obraz naszej chropowatości na ekranie monitora gdzie możemy porównać wartości „górek i dołków” określając naszą klasę chropowatości.

Chropowatość powierzchni po niemiecku czy po polsku?

Nasze Polskie Normy przyjmują za najważniejszy parametr chropowatości wartość Ra, Natomiast niemieckie normy mierzą dziesięciokrotnie wartość najwyższych „górek” badanego odcinka i wyciągają średnią wysokość z pomiarów. Co lepsze, czy tzw. niemiecka precyzja czy polska ułańska fantazja? Obie metody ocierają się o zbliżony błąd pomiaru, wskutek czego nie mamy się czego wstydzić. Ponoć niemiecki murarz jest kiepski, więc należałoby im wybaczyć przynajmniej tę precyzję w przemyśle metalowym.

Oznaczenia chropowatości

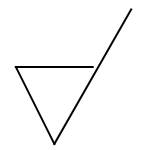

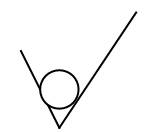

Chropowatość powierzchni oznaczymy „ptaszkami” Najnowsza Polska Norma nakazuje przypisywać przy ptaszkach wartość Ra, wskutek czego wiemy w jakiej klasie dokładności mamy wykonać daną obróbkę.

Symbole chropowatości

Otwarty to podstawowe określenie, raczej warsztatowe, że jest wymagana jakaś tam klasa dokładności w skali od 1- 14, ale warsztatowo to może być klasa 1 albo 2.

Ptaszek zamknięty w kształcie trójkąta stojącego wierzchołkiem do dołu – chropowatość po obróbce skrawaniem z usunięciem materiału,

natomiast ptaszek z kółeczkiem zamiast daszka trójkąta, to chropowatość uzyskana metodami nieskrawalnymi.

Klasy dokładności dla uzyskania określonej chropowatości. Mamy tu klasy od 1 – 14, czyli od najbardziej szorstkiej obróbki do tej najdelikatniejszej. Więc możemy to sobie poszeregować z góry na dół przy wartościach Ra i Rz podanych w mikrometrach.

Klasy chropowatości

| Klasa chropowatości | Rodzaj obróbki | Ra | Rz |

| 1 | obróbka zgrubna skrawaniem | 80 | 320 |

| 2 | obróbka średniodokładna skrawaniem | 40 | 160 |

| 3 | dokładna obróbka skrawaniem | 20 | 80 |

| 4 | dokładna obróbka skrawaniem | 10 | 40 |

| 5 | Obróbka wykończeniowa | 5 | 20 |

| 6 | Obrobka wykończeniowa | 2,5 | 10 |

| 7 | Szlifowanie zgrubne | 1,25 | 6,3 |

| 8 | Szlifowanie dokładne | 0,63 | 3,2 |

| 9 | Szlifowanie wykończeniowe | 0,32 | 1,6 |

| 10 | docieranie | 0,16 | 0,8 |

| 11 | Docieranie pastą polerską | 0,08 | 0,4 |

| 12 | Honowanie | 0,04 | 0,2 |

| 13 | Polerowanie | 0,02 | 0,1 |

| 14 | Polerowanie | 0,01 | 0,05 |

Parametr Ra

l – długość odcinka, na którym przeprowadzono pomiar;

y(x) – funkcja, która opisuje powierzchnię obiektu;

dx – elementarna szerokość elementarnego pola powierzchni;

yi – odchylenie i-tego punktu pomiarowego od linii średniej.

Parametr Rz

W1, W2, W3, W4, W5 – największych pięć wzniesień na danym odcinku pomiarowym l;

D1, D2, D3, D4, D5 – największych pięć dołków na danym odcinku pomiarowym l.

Jeśli do tej pory nikt nie zrozumiał powyższych różnic na temat chropowatości powierzchni, proponuję przesunąć tyłkiem po gładkim szkle i po tym stłuczonym. Gładkie szkło będzie w miarę dokładne, gdzie jego szorstkość będzie znikoma, natomiast potłuczone szkło będzie miało masę ”górek i dołków” wskutek czego nieźle pokaleczymy sobie d … w wartości uśrednionej jako Ra a licząc wystające szczyty to będzie Rz.

Zapraszamy do przeczytania artykułu w którym wymieniamy Materiały narzędziowe