Celem obróbki skrawaniem jest otrzymanie wyrobu, który będzie spełniać wymagania dokładności określone przez konstruktora. Proces ten powinien przebiegać zatem z określoną wydajnością i przy możliwych do przyjęcia kosztach. Obróbka CNC stanowi złożony proces wytwarzania, w którym dokładność oraz wydajność skrawania, pomijając samą obrabiarkę CNC, zależy w dużej mierze od narzędzi skrawających oraz oprzyrządowania.

Dobór odpowiedniego narzędzia skrawającego, oprawki mocującej narzędzie we wrzecionie, jak i sam system mocowania materiału obrabianego – wszystkie te elementy pozwalają na efektywne wykonanie procesu obróbki skrawaniem. Nie bez znaczenia pozostaje również wpływ układ chłodzenia, a także stosowanie narzędzi pomiarowych, za pomocą których kontrolowana jest zgodność wykonania części z zaleceniami projektanta-konstruktora. Sprawdź rodzaje i jak dobrać narzędzie skrawające.

Narzędzie skrawające

Na dokładność obróbki decydujący wpływ ma obrabiarka CNC. Spowodowane to jest tym, że technologiczny łańcuch wymiarowy najczęściej przechodzi przez wszystkie człony układu obrabiarka-uchwyt-przedmiot-narzędzie (OUPN). Bardzo rzadko można uzyskać wysoką dokładność przedmiotu obrabianego na maszynie CNC o małej dokładności geometrycznej. Jest to możliwe tylko wtedy, gdy technologiczny łańcuch wymiarowy zamyka się w układzie PN (przedmiot-narzędzie) lub UPN (uchwyt-przedmiot-narzędzie). Jak widać w każdym z tych układów obróbkowych pojawia się narzędzie skrawające. Oznacza to, że narzędzie jest jednym z kluczowych elementów wpływających na dokładność obróbki.

Narzędzia do obróbki skrawaniem dostępne są w wielu różnych wariantach. To dzięki nim możliwe jest wykonywanie różnorodnych operacji i zabiegów technologicznych na obrabiarkach CNC.

Rodzaje narzędzi skrawających

Ze względu na konstrukcję spotykane są narzędzia skrawające:

– monolityczne – wykonane w całości z materiału narzędziowego,

– z ostrzami nierozłącznie związanymi z korpusem – są to narzędzia w których ostrze wykonane jest z innego materiału niż korpus i jest przymocowane do niego za pomocą techniki lutowania lub zgrzewania,

– narzędzia z ostrzami wymiennymi – ostrze wykonane z materiału narzędziowego jest zamocowane w korpusie wykonanym z materiału konstrukcyjnego w sposób mechaniczny, najczęściej poprzez przykręcenie za pomocą śrub.

W obróbce CNC stosuje się przede wszystkim narzędzia monolityczne, takie jak frezy, wiertła, gwintowniki itp. oraz narzędzia z ostrzami wymiennymi, na przykład: noże tokarskie, głowice frezarskie, niektóre wiertła, wytaczadła itd.

Narzędzia monolityczne

Do narzędzi monolitycznych zalicza się np. frezy, wiertła, gwintowniki czy rozwiertaki. Ostrza tych narzędzi są na stałe (jednolicie) połączone z korpusem. Gdy dojdzie do zużycia ostrzy zostają wraz z korpusem mocującym wymieniane na nowe, ewentualnie są regenerowane poprzez ostrzenie. Często powierzchnie skrawające narzędzi powlekane są powłokami ochronnymi (np.TiN, TiAlN itp.) zwiększającymi twardość. W zależności od rodzaju frezowania spotkać się można zarówno z frezami monolitycznymi, np. podczas frezowania walcowo-czołowego, jak i frezami z wymiennymi płytkami, np. podczas frezowania obwodowego. Poniżej znajduje się grafika freza monolitycznego z powłoką TiAlN.

Rys. 1 Frez monolityczny z powłoką TiAlN

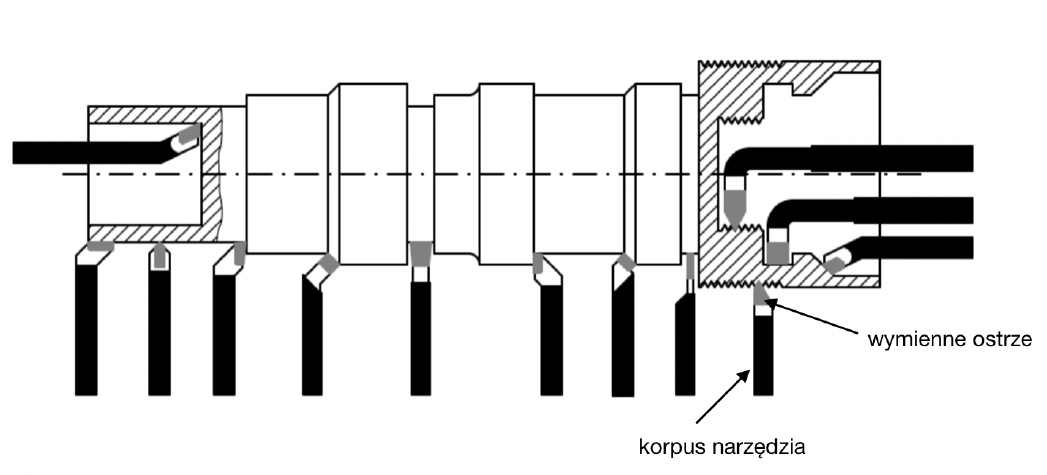

Narzędzia z ostrzami wymiennymi

Narzędzia z ostrzami wymiennymi są bardzo praktyczne i ekonomiczne. W trakcie gdy narzędzie się zużyje wymianie podlegają jedynie jego ostrza, które wykonane jest w kształcie płytek (żółte elementy na rys.2). Sam korpus narzędzia nie zużywa się i może służyć przez wiele lat. Należy dodać, że ceny takich płytek są stosunkowo wysokie, jednak wykonanie całego narzędzia z takiego samego drogiego materiału co ostrze byłoby kilkukrotnie wyższe i często nieopłacalne, a także w zasadzie niepotrzebne. Poza tym wymiana zużytych płytek, np. w głowicy frezarskiej czy w nożu tokarskim, przebiega w bardzo szybki i sprawny sposób, bez konieczności wykręcania z oprawki całego narzędzia.

Rys.2 Głowica frezarka z wymiennymi płytkami

W tokarkach CNC stosowane są noże tokarskie z wymiennymi płytkami. W zależności od przeznaczenia (rodzaju zabiegu technologicznego) występują różne ich typy, które różnią się od siebie zarówno ostrzem, jak i kształtem korpusu. Graficznie przedstawia to rysunek 3.

Ostrza z kolei dzielą się ze względu na:

– kształt,

– geometrię,

– materiał z jakiego zostały wykonane.

Rys. 3 Kształty noży tokarskich stosowanych podczas toczenia CNC

Materiały narzędziowe w narzędziach skrawających

Istotną kwestią jest rodzaj materiału narzędziowego z jakiego narzędzie skrawające zostało wykonane, ponieważ wpływa to na tak zwaną skrawność. Materiał narzędziowy powinien mieć zatem następujące cechy:

– twardość znacznie większą od materiału obrabianego,

– dużą wytrzymałość na rozciąganie, zginanie, ściskanie, skręcanie, zmęczenie,

– dużą udarność,

– dużą odporność na zużycie ścierne, adhezyjne, dyfuzyjne, chemiczne,

– zdolność utrzymywania wymieniowych cech w wysokich temperaturach skrawania,

– odporność na nagłe zmiany temperatury.

Obecnie jest bardzo wiele odmian materiałów przeznaczonych na narzędzia skrawające, dodatkowo co roku pojawiają się nowe.

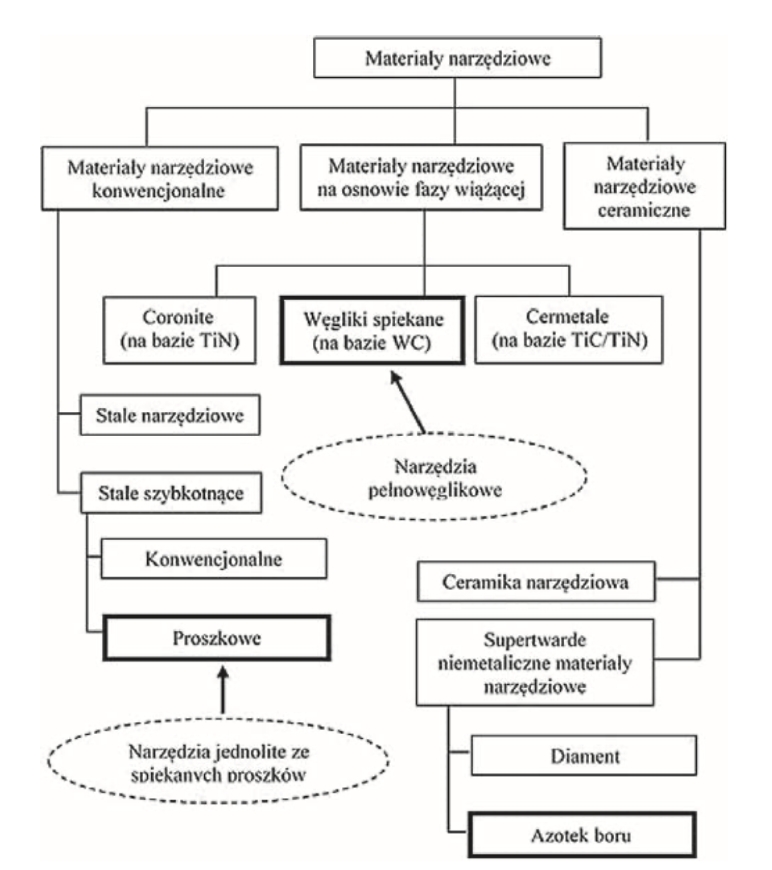

Wyróżnia się następujący podział materiałów narzędziowych na narzędzie skrawające:

– stale narzędziowe

– spiekane węgliki

– cermetale

– ceramiczne materiały narzędziowe

– materiały supertwarde

Dokładniejszą klasyfikację materiałów na narzędzia skrawające przedstawia rysunek 4.

Rys.4 Ogólna klasyfikacja materiałów na narzędzia skrawające

Każdy z powyższych materiałów narzędziowych ma inne właściwości fizyczne, decydujące o zdolnościach skrawnych narzędzia skrawającego. Właściwości takie twardość, czy odporność na zużycie w wysokiej temperaturze wiążą się z dopuszczalną prędkością skrawania. Z kolei wytrzymałość na zginanie oraz ciągliwość warunkują możliwość stosowania dużych przekrojów warstwy skrawanej i dużych prędkości posuwów.

Ocena skrawalności materiału obrabianego jest niezbędna do właściwego doboru warunków skrawania. Właściwe warunki skrawania polegają na doborze odpowiedniego materiału narzędziowego i geometrii jego ostrza, parametrów skrawania, a także cieczy obróbkowej. Ze względu na bardzo dużą liczbę materiałów poddawanych obróbce skrawaniem stosuje się oznaczenia w katalogach narzędzi, pozwalające dobrać narzędzie skrawające oraz jego parametry do danego materiału obrabianego. Oznaczenia te przedstawiają się następująco:

– Stale ( P ) – kolor niebieski

– Stale nierdzewne ( M ) – kolor żółty

– Żeliwa ( K) – kolor czerwony

– Materiały nieżelazne (Metale kolorowe – np. aluminium, brąz) ( N ) – kolor zielony

– Superstopy żaroodporne ( S) – kolor pomarańczowy

– Materiały hartowane ( H ) – kolor szary

Konstrukcje narzędzi skrawających, w tym geometrie ich ostrzy, a także materiały z jakich zostały wykonane są dziś bardzo zróżnicowane. Występuje wiele gatunków narzędzi, poza tym praktycznie w każdym roku pojawiają się nowe koncepcje. W tym artykule zostały przedstawione tak naprawdę informacje ogólne i najistotniejsze, które wprowadzają w znajomość narzędzi skrawających.

Mocowanie narzędzi skrawających i materiału obrabianego

Uchwyty mocujące przedmiot obrabiany w obszarze roboczym maszyny stanowią jeden z elementów układu OUPN. Oznacza to, że również wpływają na dokładność i stabilność podczas obróbki CNC. Ich zdaniem jest prawidłowe zamocowanie przedmiotu w taki sposób, aby był stabilny i pozbawiony luzów, ze względu na występujące podczas obróbki działanie sił skrawających.

Standardowo w technice mocowania materiału na stołach frezarki CNC stosuje się:

– imadła,

– dociski (np. kolanowe, maszynowe, mimośrodowe),

– śruby i nakrętki mocujące,

– nakrętki teowe i kamienie ustalające,

– uchwyty tokarskie,

– podzielnice,

– pryzmy,

– podpórki śrubowe,

– podkładki równoległe,

– mocowanie na stole za pomocą systemu mocowania Zero Clamp np. imadła, uchwytu tokarskiego,

– indywidualnie zaprojektowane systemy mocowania przedmiotu obrabianego itp.

Dostępne są także stoły magnetyczne, jednak ze względu na działania sił skrawających w trakcie obróbki skrawaniem swoje zastosowanie znalazły głównie podczas operacji szlifowania na szlifierkach CNC, jak i w obróbce elektroerozyjnej EDM.

Stoły frezarek CNC bardzo często wyposażone są w przyrządy, które zaprojektowane zostały wyłącznie dla danego przedmiotu obrabianego. Takie przyrządy przytwierdza się do stołu frezarki najczęściej za pomocą wcześniej wymienionych elementów mocujących, np. śrub i nakrętek mocujących. Zastosowanie to ma na celu ulepszenie procesu obróbki. Dzięki nim obróbka odbywa się w sposób bardziej efektywny. Aby jednak do tego mogło dojść, zaprojektowany przyrząd powinien spełniać wymagania do jakiego celu został skonstruowany. I tak, prawidłowo zaprojektowany przyrząd:

– zapewnia możliwie jak najlepsze zblokowanie sił działających na obrabiany przedmiot, dzięki czemu można przyspieszyć obróbkę zwiększając parametry skrawania,

– pozwala możliwie łatwo i sprawnie zamocować przedmiot,

– zapewnia stabilność i powtarzalność mocowania.

Z kolei do mocowania przedmiotu obrabianego na tokarkach CNC służą:

– uchwyty trój- i czteroszczękowe ze szczękami zewnętrznymi lub wewnętrznymi,

– tarcze tokarskie,

– uchwyty tokarskie zaciskowe,

– tuleje zaciskowe (stosowane do mocowania niewielkich przedmiotów).

– kły tokarskie, spełniające bardziej role podpory lub ewentualnie dodatkowej stabilizacji niż głównego chwytu.

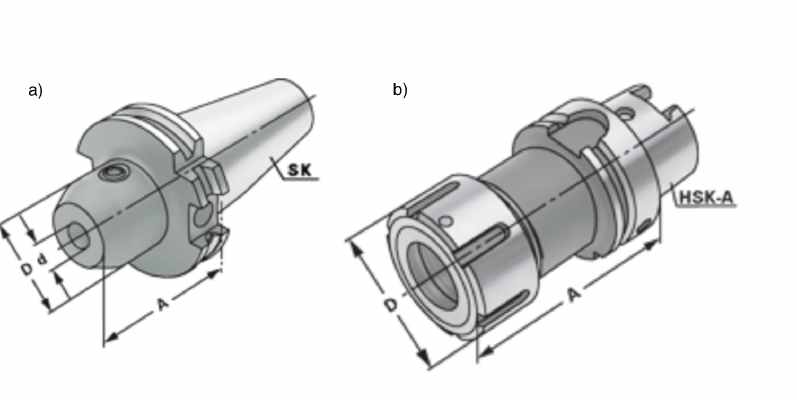

Oprawki frezarskie

Oprócz mocowania przedmiotu, istotny jest także sposób w jaki narzędzie skrawające zamocowane jest we wrzecionie frezarki CNC lub głowicy rewolwerowej tokarki CNC. Do tego celu służą oprawki frezarskie oraz oprawki nożowe, dla narzędzi tokarskich.

Aby zamocować narzędzie skrawające – np. frez czy gwintownik – we wrzecionie frezarki CNC potrzebna jest oprawka frezarska. Oprawki frezarskie różnią się między sobą: rodzajem stożka, stanowiącym połączenie oprawki frezarskiej z wrzecionem oraz gniazdem, stanowiącym połączenie narzędzia skrawającego z oprawką frezarską.

Dla frezarek CNC od strony mocowania we wrzecionie wyróżnia się głównie dwa rodzaje oprawek:

– SK – SK30, SK40, SK50,

– HSK – używane w bardzo precyzyjnej obróbce.

Rys.5 a) Oprawka SK typu WELDON b) Oprawka HSK typu ER

Popularne oprawki typu MK stosowane są głównie w maszynach konwencjonalnych. Patrząc od strony mocowania narzędzia w oprawce, najpopularniejszymi rodzajami są oprawki:

– typu WELDON

– ER

– termokurczliwe

– wiertarskie

– hydrauliczne

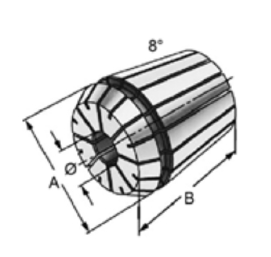

Rysunek 5 przedstawia oprawkę typu WELDON oraz typu ER. Do zamocowania narzędzia w oprawce ER niezbędna jest tuleja zaciskowa, o odpowiedniej średnicy (Rys.6).

Rys.6 Tuleja zaciskowa do oprawki ER

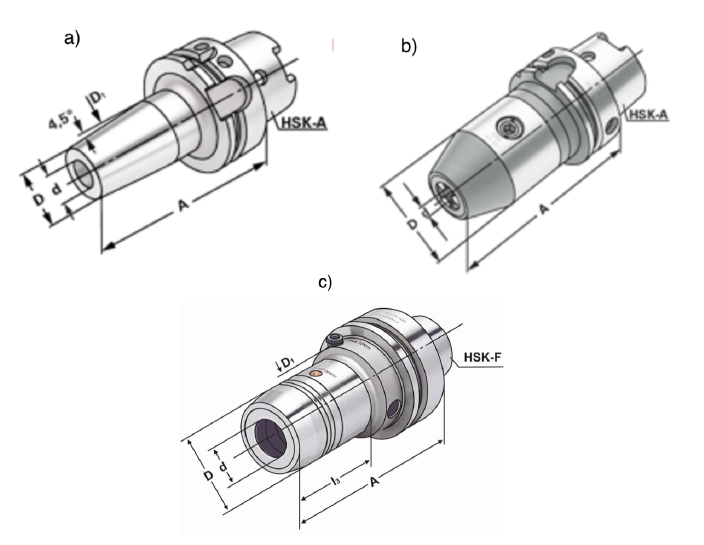

Na rysunku 7 przedstawiono kolejno wygląd oprawki termokurczliwej, wiertarskiej oraz hydraulicznej.

Rys.7 a) Oprawka termokurczliwa HSK b) Oprawka wiertarska HSK c) Oprawka hydrauliczna HSK

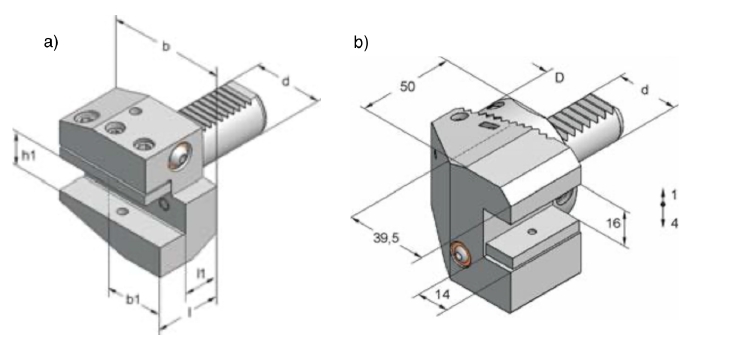

Do zamocowania noża tokarskiego w rewolwerze tokarki CNC przeznaczone są tak zwane oprawki nożowe poprzeczne lub wzdłużne, o nieco innej konstrukcji (Rys. 8 i 9).

Od strony mocującej narzędzie skrawające, typu wiertło czy gwintownik oprawka jest taka sama jak w przypadku oprawek frezarskich (Rys.9). Tak więc, może to być rodzaj oprawki narzędziowej:

– z tuleją zaciskową ER,

– z uchwytem Morse´a,

– z uchwytem wiertarskim,

– z uchwytem walcowym itp.

Rys.8 a) Oprawka nożowa poprzeczna b) Oprawka nożowa wzdłużna

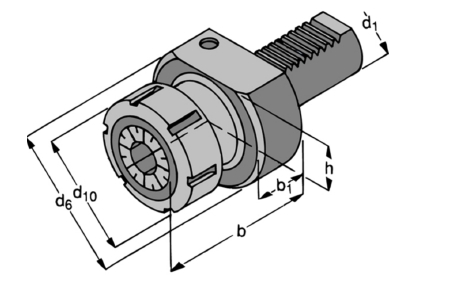

Rys.9 Przykład oprawki tokarskiej z tuleją zaciskową typu ER

Na niektórych tokarkach CNC można wykonać frezowanie, wiercenie czy gwintowanie przedmiotu obrabianego w dodatkowych płaszczyznach. Wówczas stosuje się specjalistyczne oprawki z dodatkowym napędem, które wprawiają narzędzie skrawające w ruch obrotowy z zadaną prędkością.

Asortyment oprawek jest obecnie bardzo szeroki. Oprócz powyższych istnieje także wiele innych specjalistycznych elementów oprawek, pozwalających zamocować narzędzie. Jedną z nich jest na przykład tuleja ze sprzęgłem, w której mocuje się gwintownik (Rys.10). Tuleja ta pełni funkcję zabezpieczenia gwintownika przed ewentualnym złamaniem, gdy przekroczona zostanie dopuszczalna wartości obciążenia narzędzia. Dzięki temu przedmiot obrabiany jest także mniej narażony na uszkodzenia związane ze złamaniem się narzędzia podczas jego obróbki, w tym przypadku gwintowania.

Chłodzenie narzędzi skrawających

Obróbka skrawaniem może przebiegać z udziałem cieczy chłodzącej lub bez udziału cieczy chłodzącej, wówczas jest to tak zwana obróbka na sucho. Do głównych elementów – wchodzących w skład każdego układu chłodzenia narzędzia skrawającego w obrabiarkach CNC – należą:

– zbiornik na chłodziwo,

– pompa,

– węże doprowadzające ciecz chłodzącą,

– węże odpływowe (doprowadzające ciecz chłodzącą),

– giętkie wężyki (na magnetycznej podstawie lub zamocowane bezpośrednio do wrzeciona frezarki) które naprowadzają wypływ cieczy chłodzącej,

– ciecz chłodząca: olejowa, emulsyjna lub wodorozcieńczalna, krążąca w układzie chłodzenia.

Ciecz chłodząca, określana także jako ciecz chłodząco-smarująca, powoduje ochładzanie narzędzia skrawającego podczas obróbki, a także wspomaga odprowadzanie wiórów. W zależności od materiału obrabianego oraz materiału narzędziowego zastosowanie cieczy chłodzącej przyczynia się do:

– zmniejszenia tarcia podczas skrawania,

– lepszego odprowadzenia ciepła,

– zmniejszenia narostu i chropowatości powierzchni,

– korzystnego stanu naprężeń w warstwie wierzchniej przedmiotu obrabianego,

– zmniejszenia sił skrawania.

Stosowanie cieczy chodzącej przyczynia się zatem do wydłużenia żywotności narzędzia poprzez zwiększenie trwałości ostrza, a także polepsza ogólny stan powierzchni i warstwy wierzchniej przedmiotu obrabianego. Jej działanie jest zatem pożyteczne.

Układy chłodzenia narzędzia skrawającego dzielą się na zewnętrze i wewnętrzne. Z reguły wszystkie obrabiarki CNC są wyposażone seryjnie w układ chłodzenia zewnętrznego. Układ wewnętrzny jest opcją dodatkową. Oba układy nie wykluczają się nawzajem, tzn, mogą być używane jednocześnie lub pojedynczo.

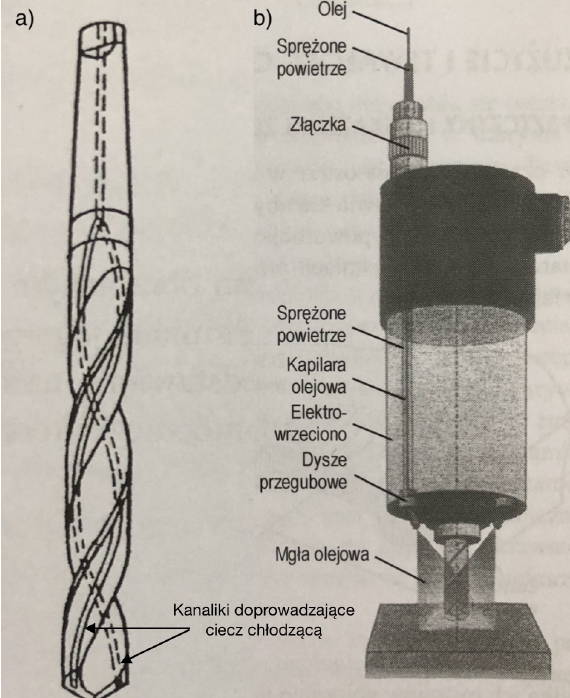

Chłodzenie zewnętrze działa tak samo, niezależnie od narzędzia. Jednak aby chłodzenie wewnętrzne mogło spełniać swoją rolę, należy wyposażyć obrabiarkę CNC w specjalne narzędzia skrawające przeznaczone do tego celu, np. głowice frezarskie czy wiertła, w których wewnątrz zaprojektowano kanaliki doprowadzające ciecz do ich krawędzi skrawających.

Poniższy rysunek 11 przedstawia kształt wiertła z wykonanymi wewnątrz kanalikami, służącymi do stosowania chłodzenia wewnętrznego oraz wrzeciono frezarki z zewnętrznym układem chłodzenia narzędzia – za pomocą mgły olejowej.

Rys.11 a) Wiertło z wewnętrznym doprowadzeniem cieczy do strefy skrawania, b) Chłodzenie zewnętrzne mgłą olejową podczas frezowania

Można spotkać się również z rozwiązaniem, w którym z wężyka kierunkującego zamiast cieczy chłodzącej wydobywa się powietrze. Jest to metoda często stosowane na przykład podczas obróbki elektrod grafitowych i nie jest to bynajmniej kolejny sposób chłodzenia narzędzia. Użycie sprężonego powietrza powoduje wydmuchiwanie pyłu grafitowego, zalegającego na powierzchni i szczelinach przedmiotu obrabianego. Zalegający pył wpływa na jakość powierzchni wykończeniowych, może także doprowadzić do skrócenia trwałości narzędzia. Obrabiarki CNC z takim układem posiadają dodatkowo system odciągowy, usuwający pył grafitowy z całego obszaru roboczego maszyny.

Pomimo wielu zalet stosowania obróbki z wykorzystaniem chłodzenia w ostatnich latach obserwuje się wyraźną tendencje do minimalizacji lub całkowitej eliminacji stosowania cieczy chłodzących. Spowodowane to jest względami ekologicznymi i ekonomicznymi. Ciecze wysokiej jakości są kosztowne, tak samo zresztą jak ich utylizacja. Nie są również obojętne dla higieny osoby wykonującej prace obróbkowe. Stąd pojawiają się rozwiązania w których ciecze doprowadzane są w minimalnej ilości tylko do miejsc gdzie jest to konieczne. Przykładem są właśnie narzędzia z wewnętrznym doprowadzeniem cieczy do strefy skrawania. Poza tym nowoczesne materiały narzędziowe, takie jak: drobnoziarniste węgliki powlekane, narzędzia ceramiczne, czy materiały supertwarde, umożliwiają wykonywanie obróbki bez konieczności doprowadzania cieczy chłodzącej.

Podsumowanie narzędzi do obróbki skrawaniem

Narzędzie skrawające wysokiej jakości oraz stabilny system mocowania materiału pozwala efektywniej wykorzystać możliwości danej obrabiarki CNC. Bez tego, tak naprawdę nowoczesna maszyna CNC na niewiele się zdaje. Brak profesjonalnego oprzyrządowania powoduje, że traci ona swoje walory użyteczności, przez co obróbka staje się mniej wydajna, mniej dokładna i tym samych przedsiębiorstwo staje się mniej konkurencyjne na rynku. Dlatego tak ważne jest wyposażenie maszyny CNC w odpowiednie oprzyrządowanie.

Chociaż nowoczesne narzędzia skrawające są stosunkowo drogie, nie oznacza to, że zastąpienie ich tańszymi odpowiednikami będzie korzystniejsze i wygeneruje większy zysk. Z reguły narzędzia te charakteryzują się dłuższą żywotnością, co pozwala wykonać więcej części tym samym narzędziem bez konieczności wymiany, zachowując przy tym wymiary i jakość obrabianych przedmiotów. Czas obróbki jest zazwyczaj również skrócony, co zwiększa produktywność. Nowoczesne narzędzia skrawające charakteryzują się większą trwałością, lepszą dokładnością oraz większymi prędkościami skrawania. Ma to oczywiście wiele zalet, jednak są też pewne wady. Jedną z zalet jest na pewno skrócenie czasu obróbki poprzez wzrost prędkości skrawania. Z drugiej strony powoduje to zwiększenie sił skrawających, co z kolei wymaga stosowania stabilniejszych systemów mocowań, co może generować dodatkowe koszta. Wzrost prędkości skrawania powoduje także to, że nowoczesnym obrabiarką CNC stawia się coraz to wyższe wymagania dotyczące stabilności, dynamiki i pozycjonowania układu. Poza tym ważne jest również, aby narzędzie skrawające było stabilnie zamocowane we wrzecionie frezarki lub rewolwerze tokarki. Do zamocowania narzędzia we wrzecionie służą wymienione wcześniej oprawki.

Brak stabilności w mocowaniu, zarówno narzędzia w oprawce jak i materiału obrabianego w uchwycie, może spowodować szybsze zużycie narzędzia skrawającego, a w najgorszym wypadku jego całkowite zniszczenie. Zagrożony uszkodzeniem jest także przedmiot obrabiany. Dlatego tak ważne jest również stabilne zamocowanie przedmiotu przed obróbką. Do tego celu służą właśnie systemy mocowań.

Wpływ na trwałość narzędzia oraz przebieg obróbki ma także układ chłodzenia. To czy stosowanie cieczy chłodzącej będzie pomocne czy nie, zależy już od typu przeprowadzanych operacji, rodzaju materiału obrabianego oraz materiału narzędzia skrawającego i powinno być indywidualnie ustalane po uwzględnieniu wszystkich czynników wpływających na obróbkę. W pewnych przypadkach chłodzenie narzędzia pozwala wydłużyć jego trwałość, w innych może zaszkodzić. Jako przykład podać można cykl głębokiego wiercenia w aluminium, gdzie chłodzenie wewnętrzne na pewno będzie przydatne. Pozwoli wówczas wypłukać wióry z otworu oraz zapobiegnie ich przyklejeniu do ostrza wiertła. W innym przypadku może być niewskazane stosowanie chłodzenia, na przykład podczas obróbki zgrubnej stali narzędziowej z zastosowaniem głowicy z płytkami wymiennymi. Wówczas, w zależności od gatunku płytek, mogą one wykazywać większą trwałość podczas obróbki w wyższych temperaturach.

Jak można wywnioskować z powyższego artykułu, dobór poszczególnych elementów wpływających na proces obróbki CNC powinien być rozpatrywany indywidualnie dla każdego przedsiębiorstwa w taki sposób, aby uzyskać możliwie jak najbardziej zoptymalizowane parametry obróbki z uwzględnieniem kosztów i jakości, co pozwoli zachować konkurencyjność przedsiębiorstwa na rynku i wygeneruje oczekiwane zyski.

W kolejnych artykułach opisaliśmy:

Obróbka skrawaniem stali nierdzewnej – na czym polega, jakie narzędzia?

Parametry skrawania i ich dobór