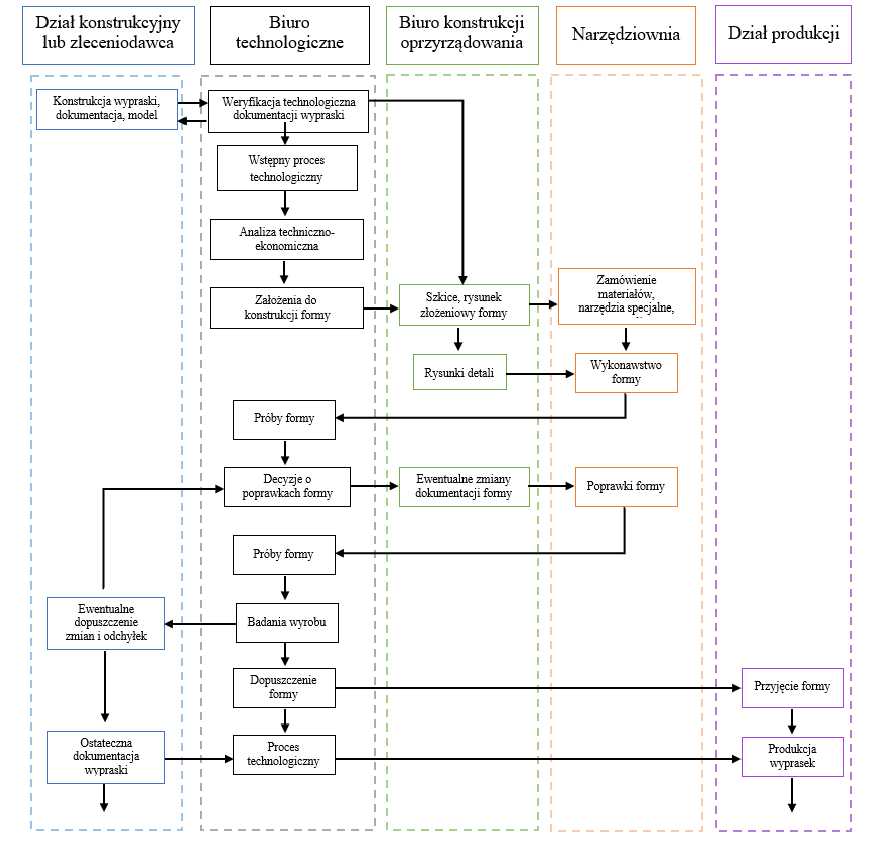

Na rysunku 1 przedstawiono przykładowy przebieg uruchomienia produkcji dla konkretnego elementu. Można zauważyć, że jest to proces złożony z wielu etapów. Zaprojektowanie i wykonanie formy są bardzo czasochłonnymi elementami procesu i wymagają zaangażowania wielu działów przedsiębiorstwa. Czas wykonania formy w dużym stopniu zależy od skomplikowania konstrukcji wypraski, co wpływa także na końcowy koszt formy wtryskowej. Produkcja elementów tworzyw sztucznych ma jedynie sens, gdy mówi się o produkcji wielkoseryjnej. Forma wtryskowa dla jednostkowej produkcji staje się nieopłacalne.

Pierwszym etapem jest zaprojektowanie modelu wypraski w sposób umożliwiający jej produkcję wykorzystując technologię wtrysku. Zleceniodawca lub pracownik biura konstrukcyjnego konsultuje technologiczność konkretnej wypraski z działem technologicznym. Współpraca tych podmiotów jest niezwykle istotna, gdyż niewielkie zmiany konstrukcyjne często mogą ułatwić produkcję. Dobór tworzywa, z którego wykonywany będzie detal, istotnie wpływa na konstrukcję projektowanej formy. Zatem w trakcie badania technologiczności wyrobu należy pamiętać, aby wybrać tworzywo o dobrych właściwościach przetwórczych. W zależności od wymaganych nakładów produkcji przeprowadzana jest analiza techniczno-ekonomiczną, dzięki której dobierana jest odpowiednia liczba gniazd formy.

Następnym krokiem jest projekt jaki będzie miała forma wtryskowa. Etap ten wiąże się z koniecznością dostosowania dostępnych na rynku normaliów do potrzeb. Zastosowanie specjalnych układów mechanicznych zmniejsza konieczność obrabiania wypraski. Gotowy projekt formy trafia do narzędziowni, gdzie dobierając materiały oraz technologie obróbki, wykonywana jest forma wtryskowa. Po stworzeniu głównych elementów narzędzia oraz dobraniu normaliów wszystkie części są pasowane, a następnie przeprowadzane są próby formy. W miejscach, gdzie wypraska nie osiąga wymaganych wymiarów, wprowadzane są poprawki formy wtryskowej. Konsultując odchyłki wymiaru z działem konstrukcyjnym, biuro technologiczne wprowadza zmiany formy, a w końcowych etapie dopuszcza formę do produkcji. W dziale produkcji dobierana jest wtryskarka posiadająca parametry zgodne z formą oraz system wyjmowania wypraski.

Rysunek 1. Przykładowy schemat blokowy poszczególnych etapów uruchamiania produkcji nowej wypraski.

1. Wymagania stawiane wypraskom

Jednym z pierwszych pytań, jakie zadaje sobie konstruktor podczas projektowania formy wtryskowej, jest pytanie dotyczące rodzaju tworzywa z jakiego produkowana będzie wypraska. Nie istnieje wzór czy prosta zasada umożliwiająca dobór idealnego tworzywa nadającego się do określonego wyrobu. Konstruktor musi posiadać niezbędną wiedzę dotyczącą właściwości przetwórczych różnych typów tworzyw. Dobór materiału dla wypraski został omówiony w artykule Tworzywa sztuczne – Dobór i zastosowanie w przemyśle.

1.1 Technologiczność wypraski

Podczas planowania elementów z tworzyw sztucznych bardzo ważną rolę odgrywa ich kształt funkcjonalny, ponieważ od tego zależy zaplanowanie ich produkcji. Istnieje wiele zasad, które ograniczają swobodę projektowania. Jedną z głównych ról odgrywa grubość ścianki wypraski, która zależy od:

– rodzaju produkowanego detalu,

– kształtu i gabarytów,

– przeznaczenia wypraski,

– kosztów wyrobu,

– konstrukcji formy,

– płynności przetwarzanego tworzywa,

– sprawności wtryskarki.

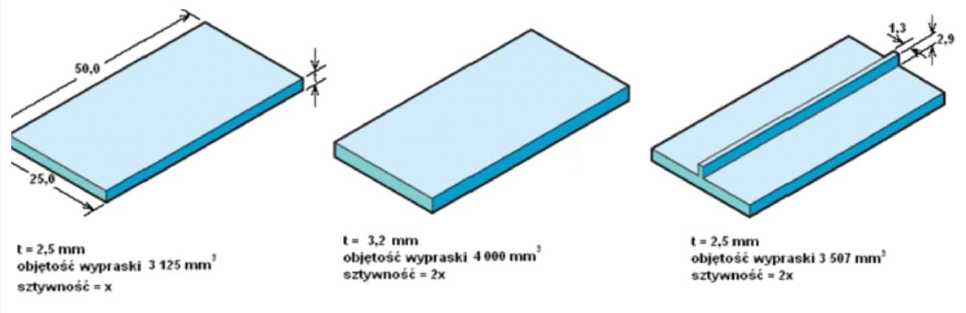

Nie istnieje zasada na idealną grubość ścianki, gdyż patrząc na ilość parametrów, które na to wpływają, widać że jest to niemożliwe. Przeciętnie grubości ścianek produkowanych wyprasek wynoszą 0,8-3 mm, w wypraskach o dużych gabarytach grubość sięga nawet 6 mm. Na rynku występują wyroby o specjalnej budowie, gdzie grubość ścianki wynosi 0,3-0,8 mm. Występuje to przy produkcji wyprasek cienkościennych, przy których dużą rolę odgrywa jakość wtryskarki. Stosowanie grubych ścian często spowodowane jest chęcią uzyskania dużej sztywności wypraski. Optymalnym rozwiązaniem tego problemu jest zastosowanie żeber usztywniających. Najlepiej obrazuje to rysunek 2.

Rysunek 2. Przykład zastosowania użebrowania

Płytka o grubości t=2,5 mm ma zbyt niską sztywność. Zwiększając jej grubość sztywność wzrasta o 200% , ale także rośnie objętość. Stosując żebro uzyskać można tę samą sztywność zwiększając objętość płytki jedynie o 7%. Zaletą tego rozwiązania jest oszczędność materiału przy produkcji seryjnej. Niezwykle istotną rolę pełni także rodzaj wybranego użebrowania. Najbardziej optymalną metodą jest zastosowanie żeber o grubości 0.5t ścianki i wysokości h=(2,5-3) t. Stosując duże i grube użebrowanie pociąga za sobą problemy technologiczne, których efektem będzie powstawanie zapadnięć czy wypaczeń.

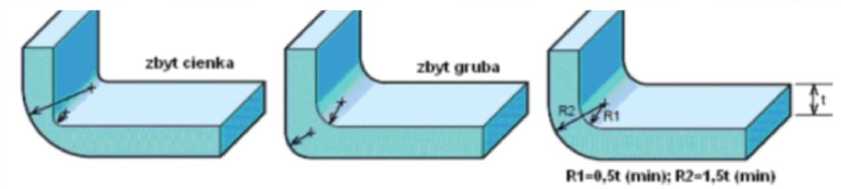

Największe grubości ścian występują przy narożach. Rysunek 3 przedstawia przykłady stosowanych rozwiązań. Ścianka zbyt cienka nie będzie wytrzymała na czynniki mechaniczne, a ścianka gruba nie będzie technologiczna. Literatura podaje odpowiednie parametry dotyczące naroży. Występuje w nich określenie promienia wewnętrznego i zewnętrznego w zależności od grubości ścianki wypraski.

Rysunek 3. Zaokrąglenia naroży wypraski

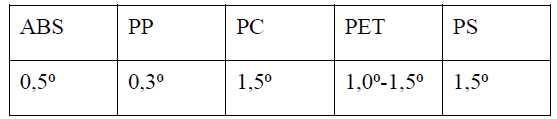

Kolejnym parametrem, który decyduje o technologiczności wyprasek jest pochylenie jej ścian, w kierunku usuwania z matrycy, stempla i segmentów formujących. W celu łatwego uwolnienia wypraski i wyjęcia jej z formy stosuje się konkretne kąty pochylenie w zależności od zastosowanego tworzywa wypraski. Wielkość pochylenia zależy więc od własności tworzywa, głownie sztywności, współczynnikowi tarcia i wielkości skurczu. Technologia wtrysku odgrywa duże znaczenie, gdyż kąt pochylenia zależy od stosowanych ciśnień i temperatur. Zależy także od gładkości powierzchni wypraski. Tabela 2 przedstawia kąty pochylenia często używanych tworzyw sztucznych.

Tabela 2. Wartości pochyleń ścian wybranych tworzyw sztucznych

1.2 Dokładność wymiarowa

Podstawowym problemem technologicznym procesu wtryskiwania jest otrzymywanie powtarzalnych wymiarów wyprasek, które muszą mieścić się w konkretnych tolerancjach. Nie jest możliwe uzyskanie takich dokładności wymiarowych, które osiąga się przy metalowych elementach. Wymiary wypraski zależą od wielu grup czynników. Pierwszym składnikiem są właściwości zastosowanego tworzywa, które wpływają na dokładność już na etapie projektowania formy wtryskowej, a także podczas produkcji, gdzie wymagana jest równomierność skurczu. Budowa wypraski stanowi kolejną grupę czynników, gdyż ma ona ogromny wpływ na konstrukcję formy, a co za tym idzie produkcję wypraski, gdzie od budowy zależy łatwość wypychania i równomierność chłodzenia. Wykonanie formy wtryskowej w odpowiednich wymiarach i tolerancjach odgrywa główną rolę w przypadku dokładności wypraski. Materiały, z których wykonane są elementy formujące wpływają na ich trwałość i zużycie.

Ostatnią grupą czynników mających wpływ na dokładność wymiarową wypraski są parametry związane z procesem wtrysku. Wyróżnić można:

– Rozkład temperatur i przebieg ciśnień jakie ma forma wtryskowa,

– Chłonność wilgoci i rozszerzalność cieplna ,

– Czas wtrysku, docisku, chłodzenia,

– Przygotowanie tworzywa – podgrzanie i wysuszenie,

– System uplastycznienia wtryskarki.

Sprawdź również na czym polega proces wtryskiwania oraz jaka jest budowa typowej wtryskarki:

2. Budowa formy wtryskowej

W momencie otrzymania gotowego modelu technologicznej wypraski, możliwe jest rozpoczęcie projektowania formy wtryskowej. W zależności od dobranego tworzywa dobierane są odpowiednie podzespoły tego narzędzia.

Rozpoczynając produkcję nowego wyrobu należy zwrócić uwagę na aspekty ekonomiczne w celu wyboru właściwej technologii i wydajności produkcji. Należy określić jakiego rzędu wielkości ma być produkcja form wtryskowych i jaki ma być jej nakład. Rozwiązania technologiczne powinny być porównane względem kosztów produkcji, a dokładniej kosztów robocizny, wykorzystanego materiału i oprzyrządowania.

2.1 Materiały na formę wtryskową

Obecnie na rynku znajdują się wiele rodzajów stali, które można wykorzystać na elementy formy wtryskowej. Najczęściej wykorzystuje się stale o symbolach 1.1730, 1.2343 i 1.2312. Ta pierwsza jest to konstrukcyjna stal węglowa, wykorzystywana na budowę korpusu formy wtryskowej. Cechuje się bardzo dobrą obrabialnością oraz posiada wysokie własności wytrzymałościowe. Nie nadaję się jednak na wstawki formujące, ponieważ wymagana jest tam wysoka twardość.

Oprawy wkładów formujących wykonywane są ze stali 1.2312 o twardości około 30 HRC. Duża zawartość siarki bardzo dobrze wpływa na obróbkę skrawania, co ma duże znaczenie podczas obrabiania kieszeni pod wstawki formujące oraz wiercenia otworów układu chłodzenia i wypychaczy. Tego gatunku stali nie stosuję się na wstawki formujące ponieważ nie nadaje się do obróbki elektroerozyjnej.

Dobranie odpowiedniego producenta form wtryskowych i materiału na wkłady formujące pełni ogromną rolę podczas projektowania formy, ponieważ powierzchnia robocza formy ma decydujący wpływ

na końcowy efekt wypraski oraz jej dokładność. Od rodzaju materiału zależy jakość powierzchni wypraski, trwałość narzędzia, zdolności wypełniania formy czy powstawanie gratów. Swoje zastosowanie znajduje stal narzędziowa do pracy na gorąco 1.2343. Charakteryzuje się małą skłonnością do pęknięć hartowanych, a także dużą wytrzymałością przy wysokich temperaturach ( do 600°C). Wykazuje małą skłonność do powstawania pęknięć powierzchniowych, a także odporność na uderzenia i wstrząsy. Dodatek chromu i krzemu zwiększa wytrzymałość zmęczeniową oraz odporność na utlenianie. Obecność wanadu zapobiega powstawaniu erozji. Podana operacją hartowania i odpuszczania pozwala osiągnąć twardość w granicach 53-58HRC. Posiada dużą zdolność na zużycie ścierne, dzięki czemu powierzchnie robocze długo zachowują żądaną jakość i stabilność wymiarową. Zastosowanie tego materiału pozwala osiągnąć wydajną prace formy.

2.2 Forma wtryskowa budowa

Forma wtryskowa, dzięki swojej dokładności wykonania, zaliczana jest do narzędzi precyzyjnych. Stopień skomplikowania budowy zależy od produkowanej wypraski. Każda forma wtryskowa ma dwa główne układy:

– Podzespół ruchomy, mocowany do ruchomego stołu wtryskarki, wykonuje ruch postępowo-zwrotny, przy pomocy płyty mocującej (2),

– Podzespół nieruchomy, przytwierdzony do nieruchomego stołu wtryskarki, przy pomocy płyty (10).

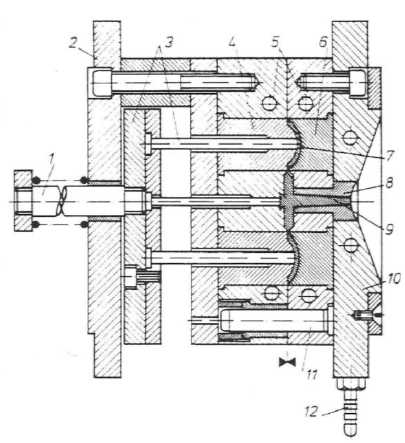

Rysunek 4. Budowa formy wtryskowej

Rysunek 4 Forma wtryskowa i jej najważniejsze podzespoły: gniazdo formujące[stempel(4) i matryca(6)], układ wlewowy (9) , układ chłodzenia (5) (12), układ wypychania wyprasek (1)(3), tuleja wtryskowa(8), elementy prowadzące(11).

Gniazdo formujące można podzielić na kilka powierzchni formujących: stempel, matryca i segmenty ruchome. Przyjęto, że stempel tworzy część wypukłą, a matryca wklęsłą. Stempel znajduje się w ruchomej części formy, z jego powierzchni wypychana jest gotowa wypraska. Matryca najczęściej formuje zewnętrzną powierzchnię wypraski. Segmenty ruchome są to elementy stempla lub matrycy, których przesunięcie umożliwia uwolnienie powierzchni, a w szczególności otworów bocznych wypraski. Mogą obejmować całą wypraską lub jej poszczególne regiony.

Wstawki formujące to najważniejszy element konstrukcji jaki ma forma wtryskowa. To od nich zależy efekt końcowy produktowego wyrobu. W przypadki projektowania form wielogniazdowych warto rozdzielić każde gniazdo na oddzielne wkładki formujące. Takie rozwiązanie umożliwi regeneracje poszczególnych gniazd, bez naruszania powierzchni pozostałych. Na rynku dostępne są gotowe przygotówki pod wkładki formierskie. Jest ona wykonana w odpowiednich tolerancjach, umożliwiających spasowanie z elementami korpusu. Wykorzystanie znormalizowanych wkładek niesie za sobą konieczność zastosowania specjalnej oprawy umożliwiającej mocowanie wstawek.

W momencie zaprojektowania głównym elementów formy, czyli wstawek formujących oraz suwaków i wypychaczy, kolejnym etapem jest dobranie odpowiedniego korpusu formy. Zadaniem tego elementu jest połączenie wszystkich części wchodzących w skład formy, a także przeniesienie naprężeń pochodzących od sił zamykania stołu i ciśnienia płynącego tworzywa. Tak skompletowany korpus, zostaje podany modyfikacji, związanej z dobraniem układu wlewowego, rodzaju i rozmieszczenia wypychaczy, a także z układem chłodzenia w formie.

2.3 Wypychanie wyprasek

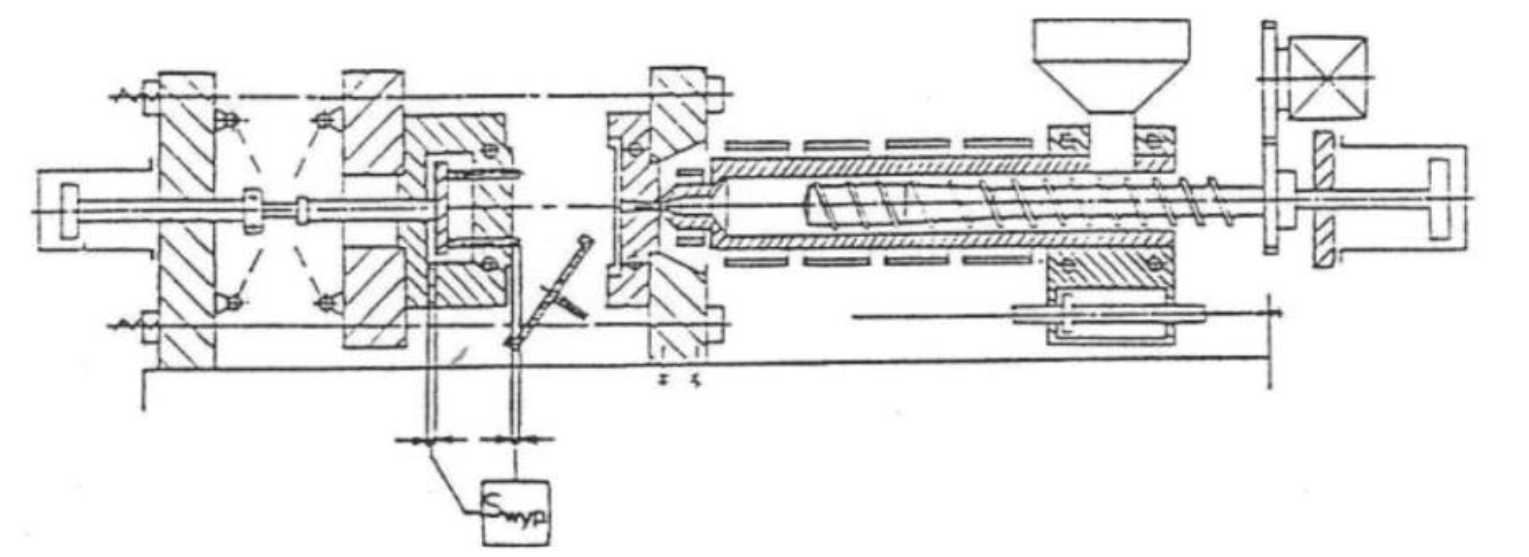

Po otworzeniu formy w płaszczyźnie podziału konieczne jest wypchnięcie wypraski z formy przy pomocy specjalnego układu mechanicznego. Ruch wypchnięcia uzyskuję się poprzez przesunięcie płyty wypychaczy w kierunku powierzchni podziału. Zastosowane wypychacze wysuwają wypraskę ze stempla, skutkiem czego jest uwolnienie wypraski z formy. Dopuszczalna szybkość wypychania i niezbędna do tego siła zależne są od kształtu i technologiczności wypraski, temperatury usuwania oraz jakości powierzchni stempla. Rysunek 5 przedstawia drogę wypychania(Swyp), który umożliwia całkowite wypchnięcie wypraski. W nowych modelach wtryskarek możliwe jest ustawienie wypychania wyprasek podczas otwierania formy, co zmniejszy czas produkcji wyprasek.

Rysunek 5. Cykl wypychania wypraski z formy

2.4 Układ wlewowy

Kształt każdego układu wlewowego powinien zapewnić jak najszybsze doprowadzenie tworzywa do gniazda jakie ma forma wtryskowa. Odróżnić można układy wlewowe z zimnym kanałem, gorącym kanałem oraz wlew bezkanałowy.

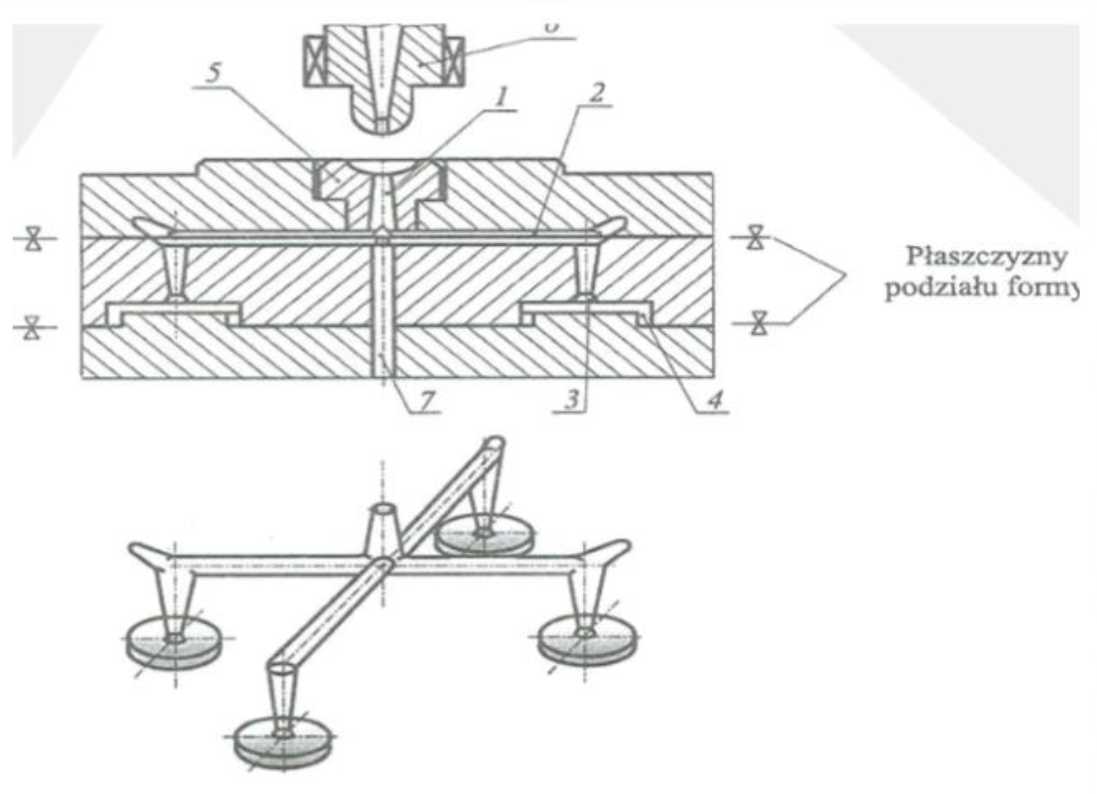

Najczęściej wykorzystuje się układ zimnokanałowy, gdzie tworzywo jest wtryskiwane do kanałów formy, w których zastyga, a następnie jest usuwane przed rozpoczęciem następnego cyklu wtrysku. W zależności od ilości gniazd formy występują różnorodne układy wlewowe, jednak można wyróżnić elementy która będą się pojawiać we wszystkich formach. Rysunek6 obrazuje drogę płynięcia tworzywa przez poszczególne elementy układu wlewowego. Na wstępie tworzywo dociera poprzez ślimak do dyszy wtryskowej(6), gdzie trafia do tulei(5), znajdującej się w formie.

Następnie przez wlew główny(1) dochodzi do kanałów rozprowadzających(2), które doprowadzają tworzywo do przewężek(3), z których tworzywo trafia prosto do gniazda(4) formy. W celu wypchnięcia układu wlewowego z formy stosuje się wypychacze wlewka(7).

Rysunek 6. Układ wlewowy

Bardzo ważnym elementem układu wlewowego jest przewężka, która pełni funkcję zakończenia układu, gdzie tworzywo dostaje się do gniazd. Wybierając położeniu punktu wtrysku należy mieć na uwadze, że najlepszym rozwiązaniem jest umieszczenie go w centralnym obszarze wypraski, ponieważ uprości to napełnianie formy. W celu zminimalizowania defektów na powierzchni wypraski, strumień wtryskiwanego tworzywa powinien trafiać na ścianę gniazda. Wielkość przewężki punktowej powinna być mniejsza niż 2 mm, ponieważ uprości to odłamywanie od wypraski.

2.5 Chłodzenie

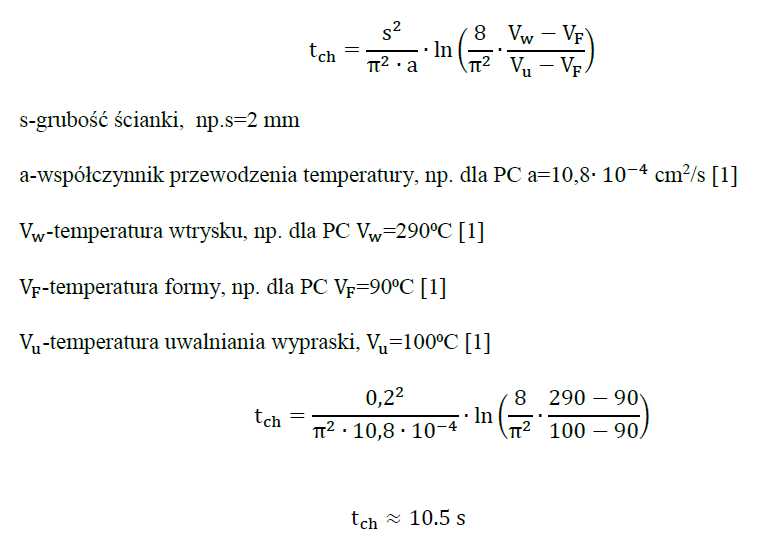

Podczas procesu wtrysku forma wtryskowa zostaje nagrzana do temperatury w granicach 80-120⁰C. Po zakończeniu każdego cyklu konieczne jest zmniejszenie nagrzania narzędzia, ponieważ należy wystudzić wypraskę przed usunięciem jej z formy wtryskowej. W tym celu stosuje się specjalne układy chłodzenia, aby po wtrysku doprowadzić temperaturę formy do temperatury obiegu. W większości przypadków proces chłodzenia stanowi około 50-70% czasu całego cyklu. Czas chłodzenia wypraski można obliczyć z następujących zależności:

Idealny kanał chłodzenia powinien znajdować się przy powierzchni wypraski. Jest to jednak niemożliwe ze względów wytrzymałościowych. Zastosowane w projekcie układy chłodzenia są niezależnymi obiegami poszczególnych wstawek formy. Rysunek 21 przedstawia układ chłodzenia w matrycy. Użyto specjalnych korków zaślepiających otwory w celu uzyskania odpowiedniego kierunku obiegu cieczy.

2.6 Dobór parametrów wtryskarki

Kolejnym etapem podczas planowania produkcji jest dobranie wtryskarki, na której zaprojektowana forma będzie pracować. Jakość i efektywność produkcji zależą

od współpracy tych zespołów Duże znaczenie przy wybraniu odpowiedniej maszyny będą odgrywać: gabaryty formy, objętość skokowa wypraski oraz konieczna siła zamykania formy.

Przykład

Dane formy:

Wymiary zewnętrzne

a=346 mm

b=396 mm

h=266 mm

Krotność formy

n=4

Dane wypraski

Masa g=20g

Powierzchnia F=30 cm2

Gęstość tworzywa ϱ=1,2 g/ cm2

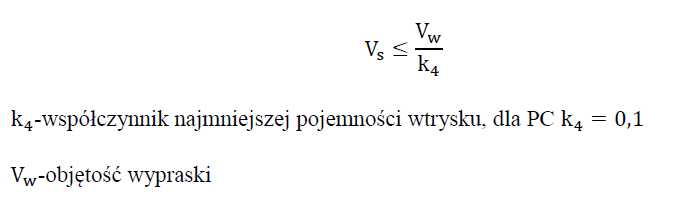

Konieczna objętość skokowa Vs:

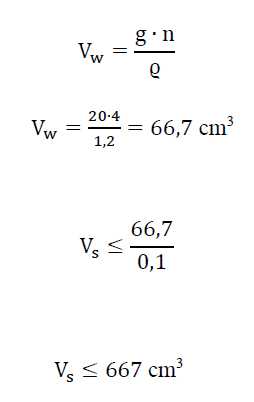

Konieczna siła zamykania Ps:

Zaprojektowana forma ma symetryczne rozłożenie gniazd, więc do obliczenia siły zwarcia Pz użyć należy wzoru:

Obliczając siła rozwierająca formę Pa

Otrzymano minimalna siłę zwarcia Pz

Podsumowując, dobrana wtryskarka powinna posiadać:

– stół umożliwiający montaż formy o wymiarach 346x396x266,

– prześwit między kolumnami 346×396,

– skok otwarcia większy niż 40 mm,

– siła zwarcia większą niż 1620 kN.

Przykładem elementów wytworzonych przy pomocy wtryskarek i często skomplikowanych form będą np. pokrętła zaciskowe https://www.ebmia.pl/3309-pokretla-zaciskowe, gdzie mamy jeszcze do czynienia z zagnieżdżeniem elementów metalowych. Zastosowaniem innego materiału ( bardziej elastycznego) będą wibroizolatory https://www.ebmia.pl/3485-wibroizolatory

Zapraszamy do przeczytania kolejnych artykułów:

Co to są elastomery – właściwości i zastosowanie elastomerów