Przemysł przetwórstwa tworzyw sztucznych pełni bardzo ważną rolę w procesie rozwoju gospodarki. W sektorach typu motoryzacja, medycyna, lotnictwo czy przemysł elektrotechniczny i elektroniczny innowacją są wprowadzane elementy z tworzyw sztucznych. Spowodowane jest to dynamicznym rozwojem technologii ich przetwórstwa. Celem każdej produkcji tworzyw sztucznych jest dążenie do jak najlepszej jakości wyrobów przy jak najniższych kosztach produkcji. Najbardziej powszechnie stosowaną metodą jest wtryskiwanie tworzyw sztucznych. Największymi zaletami produkcji form wtryskowych jest bardzo wysoka powtarzalność wyrobów oraz możliwość produkcji elementów o skomplikowanej budowie często nie osiągalnej przy innych metodach wytwarzania.

Proces wtryskiwania

Wtryskiwanie jest procesem cyklicznym składającym się z następujących etapów:

1. Zamknięcie formy,

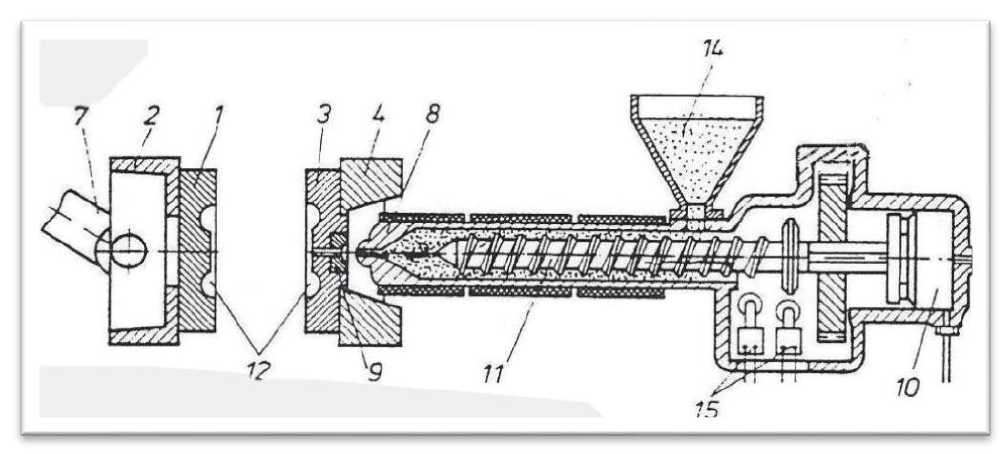

Zespół formy (1) przytwierdzony do ruchomego stołu(2) wtryskarki jest przesuwany,po prowadnicach za pomocą układu hydraulicznego(10), w kierunku formy(3) zamocowanej do stołu nieruchomego(4).

Schemat pracy wtryskarki

2. Dojazd agregatu wtryskowego do matrycy

Następuje dosunięcie dyszy wtryskowej(8) do tulei wtryskowej(9) formy przy użyciu układu hydraulicznego(10) ślimaka(11). Na skutek tego działania dochodzi do wyciśnięcia ciekłego tworzywa do gniazda(12) formy.

3. Wypełnienie gniazda formy upłynnionym tworzywem,

Ruch obrotowy ślimaka powoduje pobranie tworzywa z zasobnika(14) w ilości wymaganej do wtrysku i jego silne mieszanie. Połączenie wysokiego ciśnienia, wytworzonego przez ślimak w cylindrze wtryskarki, oraz wysokiej temperatury powoduje upłynnieniesię tworzywa, które podczas wtrysku wypełnia gniazda formy.

d) docisk,

e) plastyfikacja tworzywa,

f) proces chłodzenia powierzchni formujących,

g) odsunięcie agregatu,

h) otworzenie formy i usunięcie wypraski

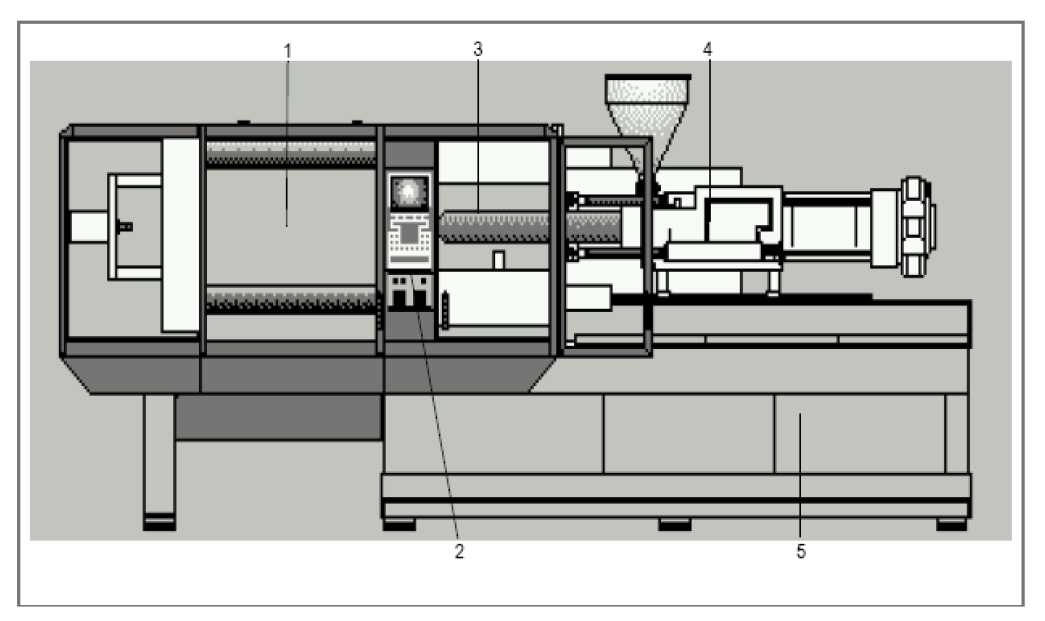

Budowa wtryskarki

Wtryskarki są stosowane do wytwarzania z różnych tworzyw sztucznych detali o najprzeróżniejszych kolorach, kształtach i wielkościach. Rodzaje tworzyw zostały opisane w artykule Tworzywa. Poniższy rysunek przedstawia budowa tradycyjnej wtryskarki.

Budowa wtryskarki

1. Jednostka zamykania.

2. Pulpit obsługi z wskaźnikami.

3. Jednostka plastyfikacji.

4. Agregat wtryskowy.

5. Łoże maszyny.

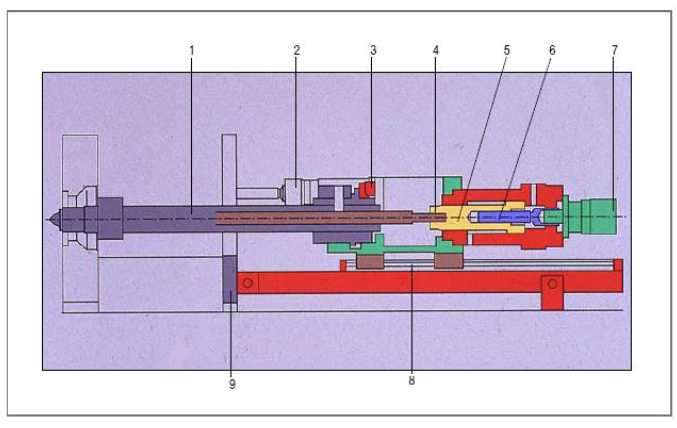

Agregat wtryskowy

Agregat wtryskowy, jest to najważniejsza część wtryskarki odpowiadająca za przygotowanie tworzywa sztucznego do wtrysku w formę. Główną funkcją tego elementu maszyny jest jednorodne roztopienie tworzywa.

Budowa jednostki wtrysku

Budowa jednostki wtrysku

1. Cylinder ślimaka.

2. Cylinder przemieszczania.

3. Klin naciągowy.

4. Sprzęgło ślimaka.

5. Tłok wtryskowy.

6. Wał napędowy.

7. Silnik napędowy.

8. Precyzyjne prowadnice liniowe.

9. Podpora kolumny.

Jednostka plastyfikacji

Materiał doprowadzany przez lej załadowczy jest transportowany przez obracający się ślimak. Podczas przemieszczania się do przodu pod wpływem obrotów ślimaka materiał styka się z gorącą ścianą cylindra. Ponadto na skutek obrotów (ścinanie formowanej masy) wytwarzane jest dodatkowe ciepło (ciepło tarcia). Wraz ze wzrostem stopnia napełnienia przedsionka ślimaka transportowana do niego masa coraz bardziej przesuwa ślimak z powrotem, aż do osiągnięcia nastawionego przemieszczenia plastyfikacji. Uplastyczniona masa może być następnie wtryśnięta do gniazda formy przez nieobracający się już ślimak, który działa teraz jak tłok. Podczas, gdy formowana masa jest ochładzana w formie, można rozpocząć plastyfikację materiału dla następnego wtrysku.

Budowa jednostki plastyfikacji

Budowa jednostki plastyfikacji

1. Dysza.

2. Głowica cylindra.

3. Czujnik termiczny.

4. Otwór wsadowy.

5. Kołnierz S.C.

6. Taśmy grzejne.

Ślimak 3-strefowy

Ślimak 3-strefowy

Rodzaje ślimaków

Ślimak standardowy

Uniwersalny ślimak do przetwarzania różnorodnych materiałów. Przy pomocy tego ślimaka nie zawsze można uzyskiwać optymalną wydajność, jednak w dużej ilości przypadków spełnia

on stawiane wymagania.

Ślimak mieszający

Do dodawania (mechanicznego ujednorodniania) pigmentów barwnych oraz granulatów proszkowych, jak również do bezpośredniego przetwarzania kilku komponentów do postaci pasty, czyli do homogenizacji materiałów o różnych lepkościach i różnych rozkładach masy cząsteczkowej. Znajduje zastosowanie przy szczególnie wysokich wymaganiach odnośnie mechanicznej i termicznej jednorodności formowanej masy.

Ślimaki specjalne

Ślimaki specjalne uwzględniają szczególne właściwości termiczne, reologiczne oraz trybologiczne materiałów specjalnych. (PCW, duroplasty, elastomery)

Ślimak z odgazowaniem

Przetwarzanie wszystkich materiałów higroskopijnych, które ze względów optycznych lub technologicznych muszą być osuszone przed przeróbką, a w szczególności do przetwarzania higroskopijnych materiałów regenerowanych.

Ślimak wysokowydajny (HP: HIGH PERFORMANCE)

– Zwiększona wydajność plastyfikacji, oznacza to redukcję czasu plastyfikacji lub czasu cyklu przy zachowaniu, a nawet podwyższeniu jakości roztopionej masy.

– Lepsza jednorodność roztopionej masy, oznacza to, że roztopiona masa posiada bardzo wysoki poziom jednorodności zarówno mechanicznej jak i termicznej.

– Optymalne barwienie, dobra skuteczność mieszania wynikająca z połączenia elementów mieszających oraz szczelin ścinających pozwala na barwienie przy pomocy wyraźnie mniejszych udziałów środków barwiących i gwarantuje wyjątkowo równomierny rozkład barwnika.

– Podwyższona produktywność, Ogólna tendencja do skracania cykli poprzez udoskonalanie technicznych rozwiązań form lub zwiększanie ilości gniazd podwyższa wymagania stawiane ślimakom odnośnie wydajności plastyfikacji. Ślimak wysokowydajny HP gwarantuje, że przy zastosowaniach o dużych przerobach plastyfikacja nie wpływa na wydłużenie czasu cyklu.

– Mniejsze koszty maszynowe, Dzięki dużej wydajności ślimaka HP możliwe jest w wielu przypadkach zastosowanie mniejszej jednostki wtrysku.

– Mniejsze zużycie energii, Opisane powyżej efekty są uzyskiwane przy takim samym nastawieniu maszyny. Oznacza to, że dzięki podwyższonej wydajności produkcyjnej oraz krótszemu czasowi cyklu redukcji ulega zużycie energii przypadające na detal.

– Większy zakres zastosowania, Ślimak wysokowydajny HP w przeciwieństwie do ślimaków ze strefami oddzielonymi (strefami barierowymi) oferuje użytkownikowi znacznie szerszy zakres zastosowania. Charakteryzuje się on dużą sztywnością transportu i gwarantuje nawet przy dużych skokach ślimaka (>3D) optymalne roztopienie materiału przy stałej wydajności transportu.

W momencie plastyfikacji tworzywa materiał zostaje wtryskiwany do formy wtryskowej, gdzie zostaje odwzorowany konkretny kształt wypraski. Budowa typowej formy wtryskowej została omówiona w artykule:

Bardzo ważnym parametrem w procesie przetwórstwa tworzyw metodą wtryskiwania jest właściwa temperatura gniazda formy wtryskowej. Czynnik ten istotnie wpływa na końcową jakość elementu oraz czas całego cyklu. Literatura przedstawia, że czas chłodzenia formy stanowi 80% całego cyklu wtryskiwania. Formy chłodzone są wodą, często wzbogaconą o środki uzdatniające jej właściwości. W każdej formie strefy chłodzenia odbierające strumienie ciepła są rozdzielone poprzez poszczególne kanały chłodzące.

Przeważnie rozdziela się strefy:

– chłodzenia powierzchni formujących wypraskę,

– chłodzenie korpusu formy,

– chłodzenia dyszy wtryskowej,

– chłodzenia obszarów systemów gorąco-kanałowych,

– chłodzenia rdzeni i suwaków formy.

Przed każdym zdjęciem formy z wtryskarki należy opróżnić obiegi chłodzące z wody, a następnie osuszyć. Podczas przeglądów form należy sprawdzać drożność oraz szczelność obiegów chłodzenia. Więcej szczegółów związanych z przeglądami form zostały omówione w artykule 5.3 Eksploatacja form wtryskowych., gdzie omówiono główne zasady konserwacji.

Kiedy następuje zakończenie cyklu wypchnięcia i usunięcia wypraski z formy gotowy detal jest odbierany i odkładany na wyznaczone miejsce. Może odbyć się to przy pomocy człowieka, grawitacyjne upadanie oraz wykorzystać można nowe technologie. Bardzo powszechnym rozwiązaniem na rynku dotyczącym automatycznej pracy wtryskarki jest zastosowanie robotów liniowych umieszczonych nad formą wtryskową. Zadaniem tego urządzenia jest precyzyjny i szybki odbiór wyprasek. Cechują się dynamicznością i precyzją. Robot odbiera detale w czasie krótszym niż jedna sekunda z powtarzalnością na poziomie ±0,1 mm. Uniwersalność tych urządzeń pozwala na ich dostosowanie z różnymi modelami wtryskarek.

Robot potrzebować jednak musi odpowiednie narzędzie chwytne, w przypadku wyprasek są to chwytaki, które umożliwią ich chwycenie. W zależności od kształtu i powierzchni wypraski stosuje się chwytaki o różnej budowie. Najważniejszymi funkcjami tej części jest pewny chwyt wypraski i jej układu wlewowego, trzymanie obiektu w trakcie trwania czynności oraz uwolnienie w miejscu docelowym. Na rynku występuje cała gama znormalizowanych końcówek chwytnych, przyssawek czy nożyc, które umożliwią zaprojektowanie chwytaka do potrzeb produkowanej wypraski. Odpowiednie ustawienie tego procesu pozwoli na produkcję, gdzie jedynym zadaniem człowieka będzie kontrola jakości produkowanego wyrobu.

W produkcji elementów z tworzyw sztucznych najczęściej wykorzystuje się chwytanie przez przyssanie, ponieważ wypraski są produktami cienkimi i stosunkowo lekkimi.

Nowoczesne roboty tego typu posiadają elastyczne, mocne ramię wychylne – obracane o maks. 100°, dzięki czemu wymagana jest niewielka ilość miejsca na manipulowanie detalami. Rodzaje robotów wykorzystywanych w przemyśle zostały omówione w artykule Klasyfikacja robotów przemysłowych.

Wtryskiwanie zalety

– możliwość wytwarzania bardzo skomplikowanych wyrobów w jednej operacji technologicznej,

– brak konieczność dodatkowej obróbki wykańczające,( otrzymana wypraska jest gotowa do użytkowania),

– wtryskiwanie to wysoka jakość i powtarzalność kształtu i wymiaru,

– wysoka estetyka wyrobu,

– możliwość pełnej automatyzacji procesu,

– wtryskiwanie to masowa produkcja,

– niska pracochłonność,

– niska emisja szkodliwych substancji.

Formowanie wtryskowe wady

– wysoki koszt oprzyrządowania technologicznego (form wtryskowych),

– wtryskiwanie nie jest ekonomiczne w przypadku małych serii produkcyjnych,

– wymagane wysokie kwalifikacje pracowników technicznych,

– długi czas oczekiwania na oprzyrządowanie procesu.

Asortyment sklepu EBMiA.pl oferuje wiele elementów wytworzonych właśnie metodą wtryskiwania. Przykładem mogą być części stosowane do montażu, które wykonane są z duża dokładnością wymiarową oraz wysoką jakością powierzchni. > https://www.ebmia.pl/szukaj?controller=search&s=elesa między innymi pokrętła zaciskowe, bądź wibroizolatory.