Jakkolwiek łączenie metali poprzez metody spawalnicze nie jest obecnie czymś nowym i unikatowym, to jednak są metody spawalnicze nie spotykane poza przemysłem ciężkim. Metody te należy zaliczyć jako spawanie cnc maszynowe. I jakby nie patrzeć, wracamy prawie do źródła, w którym narodziła się metoda spawania jako takiego. Bowiem pierwsze spawanie w historii polegało na przetopie gołego drutu poprzez przyłączenie do niego prądu o niskim napięciu, ale wysokim amperażu. Od tamtego czasu cała gałąź przemysłu związanego z technologiami spawalniczymi przeszła gwałtowny rozwój. Dziś trudno sobie wyobrazić jakikolwiek warsztat ślusarski, który nie posiada urządzeń spawalniczych. Nawet w pierwszym lepszym markecie technicznym bez problemu zakupimy spawarki inwerterowe czy transformaorowe MMA, czy półautomat do spawania gołym drutem w osłonie gazów MIG/MAG czy też urządzenia do precyzyjnego spawania TIG, lub również przecinarki plazmowe, które są w sumie jedną rodziną z tymi metodami połączeń.

Jednak spawanie maszynowe sporo odbiega od utartego wyobrażenia na temat spawalnictwa.

Rodzaje spawania maszynowego

Można tu wyróżnić

– spawanie proste

– spawanie interpolowane.

Spawanie proste maszynowe jest powszechne w większych zakładach czy to remontowych czy produkcyjnych. Interpolowane zaś, dotychczas w naszym kraju jest rzadko spotykane.

Spawanie proste

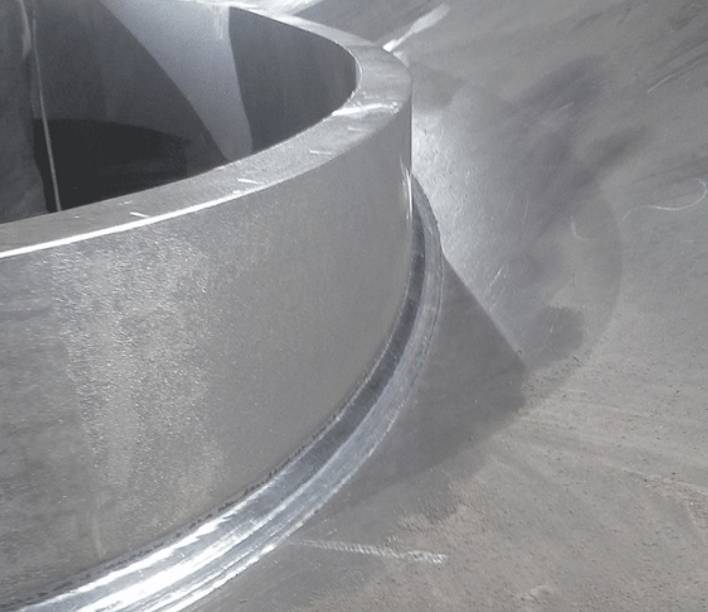

Spawanie proste polega ono na wykonaniu spoiny prostej – wzdłużnej lub poprzecznej. Niby jest to domena spawaczy, którzy przecież robią to na co dzień manualnie. Ale spawanie to dotyczy przede wszystkim dużych przedmiotów, najczęściej rur lub walców o grubości ścianki przekraczającej 30 – 40 mm. W tym układzie często stosuje się spoiny typu X, to znaczy że blacha owego walca jest zukosowana zarówno z góry jak i od spodu do danego kąta fazy do wypełnienia spoiną. Co prawda, wstępnie musi to być posczepiane przez spawacza manualnego, żeby podczas procesu spawania maszynowego, naprężenia od wysokich temperatur zaburzających miejscowo sieć krystaliczną walca nie powodowały odkształceń, które to potem nie będą już naprawialne.

Ponadto taki przygotowany walec do spawania, musi mieć przyspawane dodatkowe „uszy” dla spoiny, tzw. wybiegi. Ponieważ spoinę trzeba gdzieś zacząć i gdzieś skończyć, a że jest to spawanie po odcinku prostym, to początek spoiny narastający nie wytworzy nam pełnego przekroju, tak samo na końcu przy gasnącym wytwarzaniu spoiny, również mamy ubytek kształtowy. Samo spawanie odbywa się na ramieniu z zadanym posuwem, ramię zaś na kolumnie. Przedmiot spawany równolegle do ramienia leży na obrotowych rolkach, również sterowanych do ustawienia pozycji. Na ramieniu znajduje się zasobnik z gołym drutem, w zakresach średnic 4 – 6 mm, drut podobnie jak w metodzie MIG/MAG przechodzi przez dyszę prądową, natomiast zamiast osłony gazowej, stosuje się osłonę zasypową. Samo spawanie zaś jest niewidoczne, widać tylko postępujący kolor nakładanej spoiny. A po przejściu ramienia pozostaje nam łatwo zbijalna zgorzelina.

Po obrocie walca o 180 stopni, mamy dostęp do wewnętrznego ukosowania. Wpierw należy szlifierką kątową z tarczą najlepiej do cięcia wyczyścić spodni przetop wierzchniej spoiny, ewentualnie usunąć początkowe sczepy. Ma to uzasadnienie wtedy, gdy spoina X musi być jednorodna w całym przekroju, badania takich spoin odbywają się metodami rentgenowskimi i wówczas łatwo wykryć pęcherze wewnątrz struktury powstałe w skutek różnych zanieczyszczeń znajdujących się w strefie pierwszego spawania. Po kolejnym spawaniu wewnętrznym, odcina się „uszy” wybiegów i detal wędruje na dalszą obróbkę mechaniczną.

Spawanie interpolowane

Spawanie interpolowane, to poza prostymi spoinami, również wszelkie łuki i krzywizny. Znajdzie się tu kilka rozwiązań maszynowych. Maszyny poruszające się poprzez współrzędne kartezjańskie i biegunowe.

W metodzie kartezjańskiej będziemy mieć do czynienia z maszyną przypominającą ploter, jednak jej kinematyka musi być pięcioosiowa. Takich maszyn używa się do kładzenia spoin pachwinowych zamkniętych okrężnie.

Na przykład mając jakiś wielki element rurociągu, w którego płaszczu został wycięty podłużny eliptyczny otwór z fazowaną krawędzią. Otwór ten wykonuje się przecinarką plazmową, również maszynową i również pięcioosiową, ponieważ płaszcz nie jest tu płaszczyzna, ale powierzchnią umieszczoną na krzywiźnie zależnej od promienia tegoż elementu. A ponieważ kontur należy zukosować, to palnik musi nadążać po krzywiźnie płaszcza, więc wszystkie osie muszą zapewnić właściwa interpolację.

Mając taki wycięty otwór w płaszczu, wkładamy do niego na przykład element włazu technicznego itp., jako powierzchni zorientowanej pionowo do powierzchni walca, również o grubości przekraczającej 30 mm. Spoina pachwinowa również będzie wykonana metodą zasypową z gołym drutem, interpolacja okrężna będzie podobna jak przy cięciu z ukosowaniem krawędzi, z tą różnicą, że w obszar połączenia należy zalać stalą, o określonym przekroju i wytrzymałości mechanicznej. Podobnie jak w pierwszej metodzie element techniczny musi być sczepiony wstępnie z właściwym płaszczem, a samo nakładanie spoiny jest ciągłe i bez wybiegów, jedynie z nakładką jej końca z początkiem.

Głowica dwuosiowa w tym przypadku ma zakres nie przekraczający przechylenia podajnika drutu 45 stopni, jednak obrót głowicy musi być pełny, wskutek czego powstają pewne komplikacje ruchowe związane z umieszczeniem podajnika czy podawaniem prądu spawania.

Znajdą się tu również zastosowania metody MIG/MAG, przy czym dojdzie jeszcze jedna komplikacja ruchowa, mianowicie podawania gazu do przestrzeni spawanej. Rozwój tej technologii spawalniczej pozwala na wręcz nieograniczone możliwości spawania dużych elementów.

Spawanie robotem

W metodzie biegunowej znajdziemy wszelkie roboty przemysłowe. Robot przemysłowy naśladuje ruchy ludzkiego ramienia wraz z dłonią w której trzyma palnik spawalniczy. Zasięg pracy takiego robota zależny jest od maksymalnego zasięgu wyciągniętego ramienia. W małym polu roboczym ramię takie może wykonywać dowolne ruchy a pełny obrót podstawy umożliwi prace spawalnicze w pełnym zakresie kąta.

Jednak roboty przemysłowe są trudnoprogramowalne, wskutek czego raz zaprogramowane, wykonują pracę ciągłą , przy tych samych powtarzalnych ruchach. Przy nadzorze wykonywania prostej linii muszą pracować wszystkie osie robota, więc układ sterowania jest tu dość skomplikowany.

Kinematyka równoległa w robotyce spawalniczej

Ciekawym rozwiązaniem w robotyce spawalniczej jest zastosowanie kinematyki równoległej. Tzw. Hexapod. Jest to maszyna o bardzo prostej budowie, mogąca wykonywać bardzo skomplikowane ruchy wieloosiowe, pole robocze zaś zależy od długości ramion. Układ sterowania wymusza jednak interpolowanie wszystkimi osiami, podobnie jak w robocie typu ramię. Jednak prostota konstrukcji zachęca do rozwoju tej technologii.

Można sobie wyobrazić powierzchnię stałą i stabilna umieszczoną na jakiejś wysokości, podpartej podbudową itp. Na tej powierzchni umieszczone zostaną silniki napędowe wraz z przegubami sześciu ramion, które to zbiegną się na wspólnej powierzchni ruchomej, połączone z nią przegubowo. Ramionami zwykle są śruby toczne umieszczone w cylindrach z nakrętkami tocznymi, wskutek czego ramiona mają jakiś zakres wydłużania się, bezpośredni oddziałujący na ruchy powierzchni ruchomej. A ponieważ powierzchnia ta nie ma żadnych skomplikowanych przejść technologicznych poprzez węzły osiowe czy promieniowe itp., więc można na niej bezpośrednio umieścić narzędzie, w tym przypadku palnik spawalniczy z podajnikiem drutu, lub do bardzo precyzyjnego spawania palnik typu TIG z elektrodą wolframową. Jest kilka patentów na taką metodę spawalniczą.

Urządzenia i akcesoria spawalnicze znajdą Państwo w naszym sklepie pod adresem: https://www.ebmia.pl/2606-spawalnictwo