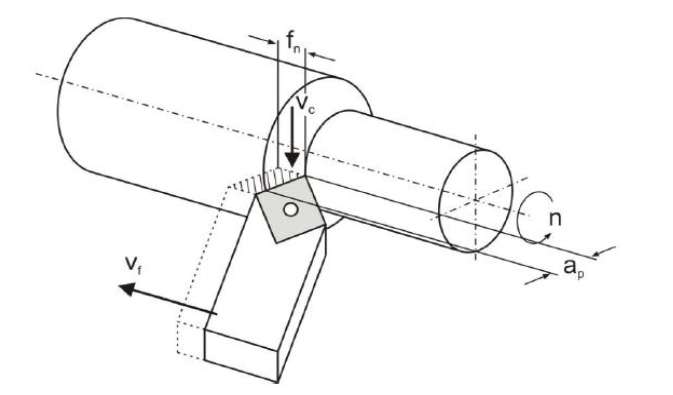

W procesie toczenia przedmiot obrabiany realizuje ruch obrotowy natomiast narzędzie dosunięte do przedmiotu, realizuje ruch posuwowy. Parametry toczenia, to parametry opisujące proces obróbki, występujące w nim ruchy oraz wielkości charakteryzujące ustawienie narzędzia bądź przedmiotu obrabianego. Niektóre parametry technologiczne są jednocześnie wielkościami nastawczymi obrabiarki.

Parametry technologiczne toczenia

Parametry skrawania przy toczeniu

Prędkość obrotowa n – jest to prędkość obrotowa z jaką obraca się przedmiot obrabiany i jest określana w jednostkach obr/min.

Prędkość skrawania vc – jest to droga jaką przebywa krawędź skrawająca względem przedmiotu obrabianego w jednostce czasu. Związek prędkości skrawania z prędkością obrotową przedstawia zależność:

gdzie:

d – średnica obrabianego przedmiotu [mm],

n – prędkość obrotowa przedmiotu obrabianego [obr/min].

Głębokość skrawania ap – jest to odległość pomiędzy powierzchnią obrabianą a obrobioną.

gdzie:

d – średnica przedmiotu obrabianego [mm],

d1 – średnica przedmiotu obrobionego [mm]

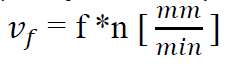

Posuw f – jest to przesunięcie noża zgodnie z kierunkiem ruchu posuwowego w czasie jednego obrotu części obrabianej i jest mierzony w mm na 1 obrót tocznej części.

gdzie:

vf – prędkość posuwu [mm/min],

n – prędkość obrotowa [obr/min].

Prędkość posuwu vf – jest to chwilowa prędkość ruchu posuwowego wyrażona stosunkiem drogi, jaką przebywa w tym ruchu narzędzie lub przedmiot obrabiany, do czasu.

Czas maszynowy toczenia – Czas maszynowy jest to czas potrzebny na zdjęcie naddatku z powierzchni przedmiotu obrabianego. Oblicza się go z zależności:

gdzie:

L – długość przejścia narzędzia [mm],

l – długość części toczonej [mm],

ld – dobieg narzędzia [mm],

lw – wybieg narzędzia [mm],

vf – prędkość posuwu [mm/min],

f – posuw na obrót [mm/obr],

n – prędkość obrotowa [obr/min],

i – liczba przejść narzędzia.

Siła, moment i moc toczenia – W wyniku realizacji procesu skrawania pomiędzy narzędziem i przedmiotem obrabianym oddziałuje sił skrawania Fc, której wartość można obliczyć z następującej zależności:

gdzie:

Fc – składowa główna (obwodowa) siły skrawania [N],

vc – głębokość skrawania [mm],

f – posuw jednostkowy [mm],

kc’ – opór właściwy skrawania [MPa].

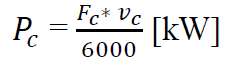

Aby móc zrealizować proces skrawania niezbędne jest dostarczenie do procesu odpowiedniej ilości mocy. Jest ona potrzebna m.in. do pokonania sił tarcia i odkształcenia materiału. Moc potrzebną do zrealizowania procesu toczenia można wyliczyć z zależności:

gdzie:

Fc – składowa główna (obwodowa) siły skrawania [N],

vc – prędkość skrawania [m/min].

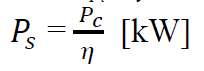

Moc niezbędna do realizacji procesu skrawania dostarczana jest głównie przez silnik napędu ruchu głównego. Moc pobieraną przez silnik napędowy wrzeciona tokarki oblicza się ze wzoru:

gdzie:

Pc – moc skrawania [kW],

ŋ – współczynnik sprawności układu napędowego tokarki ≈ 0,75

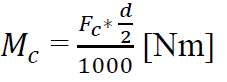

W związku z realizacją procesu skrawania na wrzecionie tokarki powstaje moment obrotowy, który można obliczyć z zależności:

gdzie:

Fc – składowa główna (obwodowa) siły skrawania [N],

d – średnica przedmiotu obrabianego [mm].

Dobór parametrów toczenia

1. Określenie typu materiału obrabianego

2. Określenie rodzaju obróbki

R – Obróbka zgrubna – obróbka z maksymalna wydajnością, – obróbka z dużą głębokością i posuwem, – obróbka wymagająca najwyższego bezpieczeństwa krawędzi.

M – Obróbka średnia – dla większości zastosowań ogólnych, – szeroki zakres możliwych kombinacji głębokości skrawania i posuwu.

F – Obróbka wykańczająca – obróbka z niewielkimi głębokościami skrawania i posuwami, – obróbka wymagająca niskich sił skrawania.

3. Dokonanie „Pierwszego wyboru”

Na podstawie informacji o rodzaju materiału oraz rodzaju obróbki należy wybrać z katalogu wstępne założenia obróbki.

4. Określenie warunków obróbki i wybór materiału płytki

5. Wybór kształtu płytki i promienia naroża

Kształt płytki winien być tak dobrany by umożliwiał obróbkę zadanego konturu. Zaleca się by kąt przystawienia płytki wynosił ok.90 natomiast pomocniczy kąt przystawienia winien być większy od kąta spadku konturu.

Promień naroża ma wpływ na chropowatość powierzchni obrobionej. Im mniejszy promień naroża, tym mniejsza szansa na uzyskanie gładkiej powierzchni i co za tym idzie wyższej klasy chropowatości.

6. Wybór wielkości płytki

Wielkość płytki (długość krawędzi płytki) dobiera się zwykle do posiadanej oprawki, jeżeli taka jest w posiadaniu. Jeżeli nie, to dobiera się w zależności od rodzaju obróbki i głębokości skrawania, kierując się zasadą: im większa głębokość skrawania, tym większa płytka.

7. Odczytanie zalecanych parametrów obróbki

– prędkość skrawania Vc [m/min],

– posuw fn [mm/obr],

– głębokość skrawania ap

8. Korekcja prędkości skrawania ze względu na twardość mat. obrabianego

9. Korekcja posuwu

10. Ewentualna korekcja prędkości skrawania ze względu na wydajność obróbki

11. Obliczenie niezbędnej mocy obrabiarki

12. Obliczenie prędkości obrotowej wrzeciona

13. Wybór odpowiedniej oprawki

Rodzaje toczenia

Ze względu na kształt powierzchni obrabianej

– toczenie powierzchni stożkowych,

– toczenie powierzchni walcowych,

– toczenie powierzchni kształtowych

Ze względu położenie powierzchni obrabianej

– toczenie powierzchni zewnętrznych

– toczenie powierzchni wewnętrznych

Ze względu położenie osi obrotowej przedmiotu obrabianego

– toczenie pionowe

– toczenie poziome

Ze względu na kierunek ruchu posuwowego

– toczenie profilowe

– toczenie wzdłużne

– toczenie poprzeczne

Zapraszamy do kolejnego artykułu w którym opisaliśmy Parametry skrawania