Jeśli szukasz informacji jakie ustawić obroty elektrowrzeciona przy frezowaniu stali, tj. jaką nadać prędkość skrawania, najlepiej posiłkować się katalogiem producenta używanego frezu. W takim katalogu podane są wszystkie zalecane parametry skrawania. Katalogi można znaleźć przeważnie na stronach producentów, jak również firm zajmujących się sprzedażą narzędzi. Jeżeli nie możesz posłużyć się katalogiem lub chcesz poszerzyć swoją wiedzę nt. skrawania stali, frezowanie stali zapraszam Cię do dalszej części materiału.

Rozpoznanie materiału obrabianego

Zacznijmy od tego, że istnieją systemy klasyfikacji materiałów ze względu na ich skrawalność. Lecz czym skrawalność jest? Przez pojęcie skrawalności rozumie się zwykle zespół właściwości, cech materiału obrabianego, które mają wpływ na przebieg procesu skrawania i wprowadzono to pojęcie celem doboru najlepszych parametrów skrawania.

W systemie klasyfikacji materiałów konstrukcyjnych, przestawionym na rys. 1 podstawowym grupom materiałów przypisuje się ich oznaczenia literowe i charakterystyczną kolorystykę, które są następnie używane w systemach doboru obróbki.

Rys. 1. System klasyfikacyjny materiałów obrabianych wg ISO (a); wartości oporu właściwego dla poszczególnych grup (b), źródło [1]

Dla wszystkich grup materiałowych podaje się reprezentatywne wartości oporu właściwego skrawania Kc 1.1. (rys. 1b) dla zerowego roboczego kąta natarcia i wykładnika potęgowego Mc używanego do obliczenia mocy skrawania (więcej w poz.1 bibliografii), a dla materiałów grupy S także uwzględnia względne wskaźniki skrawalności. Wśród stosowanych względnych wskaźników skrawalności wyróżnia się należą okresowa prędkość skrawania vcT lub jej pochodne i chropowatość powierzchni obrobionej.

Tabela 1. Porównanie wskaźników skrawalności Km dla frezowania, źródło [1]

Dużo pracy i materiału potrzeba, aby wykonywać porównania prędkości frezowania dla różnych gatunków stali. Dlatego wprowadza się pomocnicze wskaźniki skrawalności. Do najczęściej stosowanych należą:

1. składowe całkowitej siły skrawania i moc skrawania,

2. właściwości mechaniczne i cieplne materiału skorelowane z okresem trwałości ostrza (co wynika z ich wpływu na wydatek energii i temperaturę skrawania),

3. rodzaj i kształt wióra oraz warunków występowania niezawodnego łamania wióra (w obróbce zautomatyzowanej jest ważne na równi z trwałością i jakością przedmiotu obrabianego).

Z powyższych powodów, katalogi producentów (np. Sandvik Coromant) stanowią merytoryczne wsparcie użytkownika w dokonaniu pierwszego wyboru, dostosowaniu narzędzi i parametrów obróbki do określonych warunków technologicznych.

Frezowanie stali i jej struktur

Dominujący wpływ na frezowanie stali ma zawartość w niej węgla. Stale niestopowe zawierające mniej niż 0,15% C skrawają się źle, bo są miękkie i lepkie, oblepiają frezy. Najlepszą skrawalność osiągają stale nieobrobione cieplnie, o zawartości 0,25% węgla. Struktury ferrytyczne ocenia się jako dobrze skrawalne według wskaźnika vcT lecz źle skrawalne wg chropowatości powierzchni obrobionej. Ferryt jest bardzo miękki (60-90HB) i ma dużą skłonność do tworzenia zrostów tarciowych. Perlit, zwłaszcza pasemkowy, o strukturze drobnoziarnistej (około 200HB) uważa się za dobrze skrawalny według wskaźników vcT i Ra. Sorbit (ok. 300HB) i troostyt (ok. 420HB) są strukturami pogarszającymi skrawalność, zwłaszcza w ocenie wskaźnika vcT. Martenzyt (ok. 650 HB) i cementyt (ok. 850 HB) uchodzą zasadniczo za struktury nienadające się do konwencjonalnej obróbki wiórowej. Austenit występujący w stalach stopowych o strukturze Mn-Ni wyróżnia się małą przewodnością cieplną i największą podatnością zgniot, co warunkuje złą skrawalność.

Co ciekawsze, okazuje się, że mimo jednakowych właściwości mechanicznych (wytrzymałości Rm i twardości HB) stale niestopowe do ulepszania cieplnego C22, C45 i C55 wykazują różną skrawalność, w zależności od ziarnistości zawartego w nich perlitu. W przypadku stali o większej ziarnistości (mniejszych ziarnach) perlitu obserwuje się wzrost utwardzenia i przyrost temperatury skrawania, co decyduje o jej gorszej skrawalności. Optymalną strukturę w obróbce ostrzami z węglików spiekanych HW-P20 mają jednak stale średnioziarniste, ponieważ struktury gruboziarniste sprzyjają powstawaniu mikrowykruszeń krawędzi skrawającej. Ocena skrawalności stali niestopowych o strukturze ferrytyczno-perlitycznej wg chropowatości powierzchni obrobionej wypada zdecydowanie na korzyść stali drobnoziarnistych.

Duży wpływ na skrawalność mają mechaniczne i fizyczne właściwości materiałów, gdyż decydują o wartości energii właściwej i temperatury skrawania. Miało być o stali, ale dobry przykład stanowi tytan, który uznawany jest za materiał trudno skrawalny, z powodu generowania wysokiej temperatury w strefie skrawania i niskiej przewodności cieplnej, a częściowo jeszcze ze względu na skłonność do przywierania do ostrza węglikowego.

Wytrzymałość materiału również wpływa na skrawalność ale efekt ten zależy od sposobu uzyskiwania wysokich właściwości wytrzymałościowych, tzn. przez umocnienia zgniotem na zimno czy w wyniku obróbki cieplnej. Uważa się, że najlepszą metodą poprawy skrawalności stali o niskiej zawartości węgla (do 0,15%) jest umocnienie zgniotem na zimno (np. ciągnienie, co powoduje wzrost wytrzymałości i zmniejszenie ciągliwości). Odkształcenie plastyczne na zimno również można zastosować dla poprawy skrawalności materiału o strukturze austenitycznej.

Frezowania staliw, odlewów i odkuwek

Zagadnieniem oddzielnym jest skrawalność zewnętrznej warstwy odlewów i odkuwek, tak zwanego naskórka podczas operacji obróbki zgrubnej, z powodu zwiększonej twardości konieczne jest obniżenie katalogowej prędkości skrawania o 10-25%, a nawet do 50%, gdy występuje naskórek odlewniczy z wytraceniami piasku.

Wpływ twardości stali na prędkość skrawania

Jeśli obrabiany materiał ma inną twardość niż materiały wzorcowe (np. z katalogu producenta), to prędkość skrawania należy pomnożyć przez współczynnik korekcyjny podany na rys.2.

Rys. 2. Korekta prędkości skrawania dla różnych twardości materiałów obrabianych, źródło [1]

Dodatki stopowe a skrawalność

Ze względu na poprawę właściwości mechanicznych materiału takie pierwiastki stopowe jak nikiel, chrom, molibden ogólnie przyczyniają się do polepszenia skrawalności. Aluminium i krzem tworzą twarde i odporne na ścieranie tlenki, które wywołują wzrost intensywności zużycia ostrza.

Co ułatwia skrawanie stali wysokostopowych?

Polepszenie skrawalności stali wysokostopowych zapewnia struktura ziarnistego perlitu, nawet jeśli sama w sobie prowadzi to do nieznacznego zwiększenia chropowatości obrabianej powierzchni. A w przypadku stali niskostopowych o wartości prędkości skrawania decyduje stan materiału – wyżarzony lub ulepszony.

Dobór parametrów frezowania

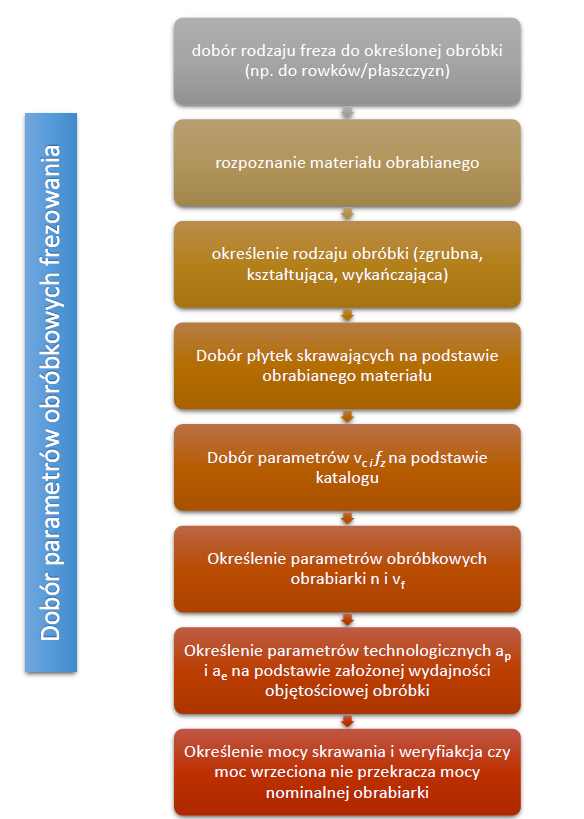

Ze względu na mnogość odmian frezowania niemożliwe jest jednoznaczne określenie ogólnych wartości parametrów obróbkowych. Poniżej przedstawiamy schemat doboru parametrów frezowania.

Rys. 3. Dobór parametrów skrawania – frezowanie, na podstawie [5].

Przy doborze warunków obróbki należy uwzględnić różnorodne wymagania i ograniczenia, w tym normatywy technologiczne, katalogi, poradniki firm narzędziowych (większość firm działających w kraju udostępnia użytkownikom katalogi elektroniczne i dołącza do swoich wyrobów zapisane na płycie CD) lub komputerowo wspomagane systemy planowania operacji skrawania.

Należy podkreślić, że każdy producent dostosowuje dane katalogowe do swoich narzędzi i obowiązujące zalecenia. Stąd duże zróżnicowanie w stosowanych oznaczeniach i zalecanych obszarach zastosowań.

Znajomość skrawalności materiałów obrabianych i produkcja materiałów w stabilnych wskaźnikach skrawalności mają ogromne znaczenie w ustalaniu optymalnych warunków obróbki, które w konsekwencji decydują o wydajności procesów i jakość produkcji. Często zdarza się za półfabrykaty, czy odkuwki wykonane z tego samego gatunku materiałów, pochodzących od jednego wytwórcy wykazują duże różnice w skrawalności, co zakłóca rytm produkcji. Źródeł zróżnicowania składu chemicznego i struktury metalograficznej, obecności mikrowtrąceń, zgorzeliny i cząstek materiału formierskiego upatruje się w niewłaściwej technologii stopowania, obróbki plastycznej i cieplnej.

Szczególnego znaczenia nabiera niestabilność cech skrawalności w obróbce zautomatyzowanej, gdzie z powodu dużych kosztów obrabiarek CNC i centrów obróbkowych stosuje się krótkie okresy trwałości i ekstremalne duże parametry skrawania. W przypadku materiałów o jednorodnej strukturze i właściwościach mechanicznych oraz optymalnej wielkości ziarna, skrawalność zależy od zawartości dodatków stopowych i domieszek, rodzajów struktury i stanu powierzchni wyjściowej [1,3].

Bibliografia

1. Wit G., Podstawy skrawania materiałów konstrukcyjnych, Wydawnictwo WNT, Warszawa 2018.

2. Wright P.K., Trent E.M., Metal Cutting, Butterworths, Londyn 2000.

3. Boothroyd G., Knight W.A., Fundamentals of machining and machine tools, Marcel Dekker Inc., New York 2006.

4. Aplikacja CoroPlus Tool Guide, https://www.sandvik.coromant.com/pl-pl/products/coroplus-toolguide/pages/default.aspx, dostęp 8 sierpnia 2020

5. Frezowanie – dobór parametrów obróbkowych, https://procestechnologiczny.com.pl/frezowanie-dobor-parametrow-obrobkowych/, dostęp 8 sierpnia 2020.

W kolejnych artykułach opisaliśmy:

Rodzaje stali, oznaczenia, klasyfikacja i normy

Stal 316L (1.4404) właściwości, skład, zastosowanie

Hartowanie stali – jak hartować stal?

Wyżarzanie stali – co to jest, rodzaje

Stal kwasoodporna a stal nierdzewna – co to jest, poznaj różnice?