Zastosowanie odpowiedniego przeniesienia napędu w budowie frezarki CNC, zarówno w napędzie głównym jak i posuwowym, ma kluczowy wpływ na jej dokładność oraz wydajność podczas obróbki. Przed przystąpieniem do konstruowania amatorskiej frezarki CNC należy zadać sobie kilka pytań, między innymi odnośnie jej przeznaczenia jak i eksploatacji, dotyczącej użytkowania i obsługiwania budowanej maszyny. W poniższym artykule przybliżone zostały wady i zalety przeniesienia napędu za pomocą – stosowanych w budowie maszyn – śrub trapezowych oraz pasków napędowych.

Zespoły napędowe frezarek CNC

Zespoły napędowe służą do przeniesienia energii elektrycznej z silnika do zespołu roboczego maszyny. Posiadają złożoną konstrukcję i stanowią istotną rolę w budowie obrabiarki. Dla frezarek CNC wyróżnia się przede wszystkim napęd główny i napędy ruchów posuwowych. Napęd główny uruchamia prędkość obrotową wrzeciona narzędziowego. Napędy ruchów posuwowych przeznaczone są do wykonywania przesuwu części roboczych obrabiarki, po odpowiednio zaprogramowanych torze, z zadaną prędkością posuwową oraz w odpowiednim położeniu w układzie współrzędnych maszyny. Dodatkowo – w zależności od budowy i wyposażenia frezarki – występują jeszcze napędy zespołów mechanicznych i manipulacyjnych. Przykładem jest napęd magazynu narzędzi, napęd układu zasilania hydraulicznego (silnik napędzającej pompę do cyrkulacji chłodziwa), napęd podajnika palet, napęd taśmy odprowadzającej wióry z maszyny itd. Artykuł ten dotyczy sposobu przeniesienia napędu z zasadniczych napędów frezarki – do których zalicza się napęd główny i napędy posuwów – ponieważ są one stosowane w każdej frezarce CNC, niezależnie od dodatkowego wyposażenia.

Wymagania dotyczące napędu głównego frezarki

Napęd główny powinien charakteryzować się dużą sztywnością w czasie obróbki. Oznacza to uzyskanie małego spadku prędkości obrotowej wrzeciona podczas zwiększenia momentu obciążenia, wskutek na przykład zwiększenia prędkości posuwowej, głębokości lub szerokości skrawania. Nowoczesne napędy główne powinny być wydajne, co wiąże się z uzyskaniem dużej prędkości obrotowej wrzeciona, umożliwiającej skrawanie z wysokimi prędkościami skrawania. Ważny jest również szybki rozruch wrzeciona do zadanej prędkości oraz duży zakres bezstopniowej zmiany prędkości obrotowej. W nowszych frezarkach CNC stosowane jest także pozycjonowanie kątowe narzędzia podczas zatrzymania pracy silnika. Funkcja ta jest pomocna podczas wykonywania np. cyklu gwintowania.

Wymagania dotyczące napędów posuwowych

Napędy posuwów, podobnie jak napęd główny, powinny charakteryzować się dobrą sztywnością mechaniczną elementów przenoszących napęd od silnika do zespołu roboczego obrabiarki. Oprócz tego wymagana jest dokładność i szybkość pozycjonowania tych elementów. Dobór odpowiedniego przeniesienia napędu ma wpływ na zwiększenie płynności posuwu narzędzia skrawającego podczas obróbki, co powoduje tym samym wydłużenie jego żywotności. Obecne maszyny sterowane numerycznie muszą być wyposażone w odpowiednio dynamiczne, a zarazem dokładne w pozycjonowaniu zespoły napędowe. Z napędów powinno się uzyskać duże wartości przyśpieszeń, małe opory ruchu – uwarunkowane niewielkimi siłami tarcia – w połączeniach prowadnic i przekładniach. Wpływa to na oszczędność energii podczas obróbki. Dodatkowo nowoczesne napędy powinny gwarantować szybki rozruch i hamowanie.

Przeniesienie prędkości obrotowej na narzędzie skrawające we wrzecionie

W napędzie głównym frezarek CNC stosowane się różne rodzaje silników elektrycznych, które charakteryzują się odmiennymi właściwościami. Mogą być zasilane prądem przemiennym (AC) lub stałym (DC). Przykładem są serwomechanizmy z przekładnią bezstopniową zasilaną prądem stałym, a także silniki asynchroniczne i synchroniczne zasilane prądem przemiennym. Bez względu na rodzaj zastosowanego silnika, przeniesienie prędkości obrotowej z silnika elektrycznego (wirnika) do wrzeciona może odbywać się w sposób:

– bezpośredni, w którym wrzeciono jest bezpośrednio połączone z wirnikiem za pomocą sprzęgła

– pośredni, w którym wrzeciono jest napędzane przez silnik za pomocą pasa zębatego, dodatkowo może być wyposażone w przekładnie zębatą

– zintegrowany, wówczas wirnik silnika elektrycznego jest osadzony we wrzecionie (wrzeciono stanowi rdzeń wirnika), a stojan z uzwojeniem umieszczony jest w korpusie tego wrzeciona. Takie napędy posiadają również przekładnie planetarne.

Przeniesienia napędu na zespoły robocze

Napędy posuwu mogą być wyposażone w te same silniki elektryczne, które są używane do napędu głównego frezarek CNC. Poza tym spotykane są także silniki krokowe oraz stanowiące przyszłościowe rozwiązanie silniki liniowe.

Wyróżnia się następujące rodzaje przeniesienia napędu posuwu:

– konwencjonalne (tradycyjne) – wał silnika w sposób bezpośredni (połączony bezpośrednio ze śrubą pociągową) lub pośredni (przekładnie z pasem zębatym) napędza śrubę toczną

– z elektronakrętką – silnik jest zintegrowany z obracającą się nakrętką toczną, natomiast śruba pozostaje nieruchoma

– z silnikiem elektrycznym liniowymi

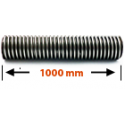

Właściwości śruby trapezowej

W budowie frezarek CNC do zamiany obrotów silnika na ruch posuwisto – zwrotny stosowane są przeniesienia napędów m.in. za pomocą śrub. W zależności od wymaganej dokładności, nośności, budżetu przeznaczonego na zbudowanie frezarki, czy szybkości jej pracy, stosuje się różne rodzaje śrub napędowych. Mogą to być śruby trapezowe, kulowe lub wałeczkowe. Najczęściej stosowane są jednak śruby z gwintem kulowym, ze względu na ich największą dokładność i powtarzalność pozycjonowania, a także bezluzową pracę.

Śruby trapezowe stanowią tańszą alternatywę dla śrub kulowych. Potrafią również przenosić duże obciążenia, poza tym są wytrzymałe i łatwe w produkcji. Śruby trapezowe – przeznaczone do budowy obrabiarek – wytwarzane są metodą walcowania precyzyjnego na zimno. Za pomocą tego procesu uzyskuje się wysoką klasę chropowatości powierzchni, przez co posiadają niższy współczynnik tarcia w porównaniu do gwintów toczonych. Charakteryzują się także cichą pracą. Dzięki procesowi walcowania uzyskany gwint jest gładki, co wpływa na właściwości ślizgowe, polepszając tym samym płynność posuwu. W obrabiarkach stosowane są śruby trapezowe z gwintem symetrycznym, pozwalającym przenieść obciążenie w obu kierunkach. Najczęściej wykonywane są ze stali stali węglowej C15E lub nierdzewnej. Stosowane są również różne klasy dokładności śrub trapezowych.

Śruby trapezowe przeznaczone są głównie do wolniejszych napędów o stosunkowo wysokiej dokładności. Mogą przenosić obciążenie do maksymalnej prędkości obrotowej 300 obr/ min. Ze względu na rodzaj gwintu są mniej dokładne od śrub kulowych i osiągają mniejsze prędkości liniowe. Ograniczenia dotyczące prędkości obrotowej śruby i związaną z nią prędkością posuwu można zniwelować za pomocą zwiększenia skoku gwintu.

Cechą charakterystyczną połączeń gwintowych, w tym śrub trapezowych, są właściwości samohamowne. W praktyce oznacza to tyle, że przesunięciu stołu obrabiarki może się odbyć tylko poprzez przyłożenie momentu siły (momentu obrotowego) do śruby pociągowej, natomiast siły osiowe nie mają wpływu na jego przemieszczenie.

W porównaniu do śrub kulowych, oprócz mniejszej prędkości liniowej, wykazują również nieznacznie większy współczynnik tarcia oraz większe luzy. Powstały luz należy kasować, np. za pomocą odpowiedniej nakrętki redukującej, którą mocuje się na śrubie. Śruby trapezowe są jednak tak samo niezawodne i długotrwałe jak śruby kulowe, to znaczy praktycznie nie wymagają wymiany w trakcie całej eksploatacji maszyny.

Właściwości napędów pasowych

Pasy napędowe wykonywane są najczęściej z tworzyw sztucznych lub gumy. Mogą być wzmocnione poprzez zastosowanie w budowie ich kordu włókna szklanego, aramidu lub stali. Charakteryzują się dobrymi właściwościami fizycznymi, między innymi są odporne na ścieranie, zginanie, działanie promieni słonecznych czy substancji chemicznych. Ze względu na ograniczenia związane z przenoszeniem obciążenia, stosowane są w mniejszych zespołach napędowych i urządzeniach. Dla wrzecion, w których przeniesienie prędkości obrotowej odbywa się w sposób pośredni, stosowane są pasy zębate. Gwarantują cicho i płyną pracę, łagodzą gwałtowne zmiany obciążenia oraz tłumią drgania. Przekładnie pasowe w porównaniu do przekładni śrubowych są tańsze. Nie wymagają specjalnej obsługi i konserwacji, a ich wymiana jest stosunkowo prosta. Jedną z ich zalet jest zabezpieczenie innych mechanizmów przed uszkodzeniem, ponieważ nie przenoszą napędu w czasie krótkotrwałych przeciążeń.

Pasy napędowe wpadają w ruchy oscylacje, podobnie zresztą jak długie śruby, zwykle wymagają przekładni, a także wykazują sprężystość liniową, która przy zastosowaniu długich pasów bywa szkodliwa.

Warunkiem poprawnego działania napędu pasowego jest odpowiednie naciągnięcie paska i ustawienie geometrii rolek, co może okazać się czynnością bardzo czasochłonną. Zbyt mały naciąg pasa powoduje jego poślizg na kole pasowym, natomiast zbyt duży skraca jego żywotność oraz powoduje szybsze zużycie łożysk w zespołach napędowych.

Moduły liniowe z paskiem zębatym

Na rynku dostępne są gotowe moduły napędzane paskiem zębatym. Oprócz wspomnianego paska składają się m.in. z dwóch kół pasowych, zintegrowanych wewnątrz profilu liniowego. Przekładnie pasowe są wrażliwe na działanie czynników zewnętrznych, takich jak zanieczyszczenie czy wilgoć, stąd konieczność zamknięcia ich w obudowie. Jedno z kół pasowych modułu liniowego jest podłączone do napędu, natomiast drugie pełni rolę bierną. Na pasku zamocowana jest karetka, która wraz z nim przemieszcza się i do której przymocować można kolejny element roboczy maszyny.

Moduły z paskiem zębatym charakteryzują się dużą prędkością liniową, najczęściej wynoszącą więcej jak 5 m/s. Dla porównania śruby trapezowe przenoszą obciążenie z maksymalną prędkością liniową 0,5 m/s. Poza tym dokładność ich pozycjonowania wynosi zazwyczaj ±0,1mm, przez co nie nadają się do bardzo precyzyjnej obróbki.

W jakiej konstrukcji zastosować pasek?

W przypadku eksploatacji frezarek CNC w łatwych warunkach pracy, tzn. podczas przenoszenia małych i lekkich elementów, niewymagających bardzo precyzyjnego pozycjonowania, można zastosować napędy pasowe. Poza tym pasy napędowe dobrze przenoszą napęd na dalekie odległości, więc sprawdzą się również w ploterach frezujących CNC. Śruby trapezowe najczęściej wykonywany są dla osi maszyn o długości do 3000 mm. Powyżej tej wartości warto zastosować pasy napędowe, pod warunkiem, że wymagania tolerancji wymiarów elementów obrabianych będą większe niż ±0,1mm. Ogólnie rzecz ujmując, napędy pasowe można zastosować w budowie frezarek CNC, gdzie posuw roboczy wykonuje ruchoma brama z wrzecionem, a stół na którym znajduje się przedmiot obrabiany jest nieruchomy. Wówczas nie występują duże obciążenia napędu, związane z przenoszeniem ciężaru obrabianych wielkogabarytowych elementów. Innym przykładem zastosowania napędów pasowych są drukarki 3D, maszyny do grawerowania, czy obrabiarki do drewna.

Jeżeli projektowana amatorska frezarka CNC ma być przeznaczona do celów naukowych lub modelarskich, niekoniecznie dużych rozmiarów (długość osi poniżej 3000 mm), warto wyposażyć ją w moduły liniowe z pasami zębatymi. Napędy takie stanowią najprostsze i najtańsze cenowo rozwiązanie.

Gdzie zastosować śrubę trapezową?

Napędy śrubowe charakteryzują się przede wszystkim dużą nośnością, sztywnością jak i samohamownością, co stanowi kluczowe właściwości konstrukcyjne frezarek CNC, pracujących w trudnych warunkach. W przypadku niezachowania tych wymagań, precyzyjna obróbka staje się utrudniona lub nawet niemożliwa do wykonania.

Śruby trapezowe są tańsze od śrub kulowych, a co za tym idzie są również mniej dokładne i nieco wolniejsze. Stosowane są zazwyczaj w ruchomych stołach frezarek CNC, z długościami osi do 3000 mm. Powyżej tej wartości wykazują zwiększone ruchy oscylacyjne, co powoduje konieczność modyfikacji konstrukcji napędu, generując tym samym dodatkowe koszta.

Podczas projektowania amatorskiej frezarki CNC należy zastanowić się jaki przedmiot będzie na niej obrabiany, w tym jego materiał, masa, wymiary, czy zakres tolerancji gotowych wymiarów. Podczas obróbki metali występują duże siły skrawania i wówczas wymagana jest duża sztywność układu OUPN (Obrabiarka-Uchwyt-Przedmiot-Narzędzie), którą uzyskuje się między innymi za pomocą zastosowania śruby pociągowej.

Podsumowanie

Śruby napędowe stanowią konwencjonalny sposób przeniesienia napędu w zespołach roboczych frezarek i wykazują wiele istotnych zalet wpływających na proces obróbki. Obecne moduły liniowe napędzane pasem zębatym dorównują, a niektóre nawet przewyższają dokładnością pozycjonowania śruby trapezowe. Oba przeniesienia napędów mają mocne i słabe strony. W celu podjęcia ostatecznego wyboru, które przeniesienie napędu będzie lepsze, należy przeanalizować szereg wymagań konstrukcyjnych, jakie są stawiane wobec projektowanej frezarki CNC.

W kolejnych artykułach opisujemy:

Frezarka CNC – jak zbudować maszynę CNC?

Pasy napędowe płaskie budowa, rodzaje i zastosowanie

Dobór napędów i prowadnic w kinematyce maszyn