Przekładnia ślimakowa co to jest?

Przekładnia ślimakowa stanowi ważny zespól układu napędowego maszyn roboczych. Są jednym z możliwych rozwiązań umożliwiających zamianę ruchu obrotowego na liniowy. Przekładnie ślimakowe są bez wątpienia jednymi z najpopularniejszych i najczęściej stosowanych przekładni. Swoje zastosowanie znajdują w urządzeniach typu: pompy ślimakowe, podnośniki, napęd półosi samochodu, wciągarki, wózki suwnicowe.

Jest to jeden z rodzajów przekładni mechanicznej o dwóch, współpracujących ze sobą elementach. Jednym z nich jest ślimak, czyli rotor śrubowy posiadający gwint trapezowy. Drugim modułem jest koło zębate zwane ślimacznicą.

Rodzaje przekładni ślimakowych

Przekładnie ślimakowe walcowe

Przekładnia ślimakowa walcowa ( składa się ze ślimaka i ślimacznicy, przy czym najczęściej kołem napędzającym jest ślimak)

Ślimak-koło zębate o małej liczbie zębów śrubowych, które tworzą ciągły zwój gwintowy. Ślimacznica -koło zębate o uzębieniu wklęsłym wzdłuż linii zęba. Zęby ślimacznicy nacinane są pod kątem równym kątowi pochylenia linii zęba ślimaka.

Zalety: duża cichobieżność zazębienia, możliwość uzyskania dużych przełożeń, możliwość przenoszenia dużych obciążeń

Wady: trudność uzyskania dużej dokładności wykonania, stosunkowo mała sprawność w porównaniu z innymi ponieważ duża część mocy jest tracona na ciepło przekładni

Przekładnie ślimakowe globoidalne

Przekładnia ślimakowa globoidalna (ślimak i ślimacznica są globoidami, przy czym ślimak „obejmuje” ślimacznice swoimi zwojami na znacznej części obwodu wskutek czego zwiększa się pole dolegania, a obciążenie rozkłada się na większa liczbę zębów)

Zalety te uwidoczniają się wówczas, gdy elementy przekładni są bardzo dokładnie wykonane i został przeprowadzony dokładny montaż. Z tego względu przekładnie te stosuje się bardzo rzadko.

Przekładnia ślimakowa ze względu na większą powierzchnię styku zębów ślimaka i koła ślimakowego (co pozwala na obniżenie nacisku międzyzębnego) mogą przenosić znaczne moce. Powierzchnia styku współpracujących zębów w przekładni globoidalnej, dokładnie wykonanej, jest większa jak w przekładni ślimakowej walcowej. Jednak ze względu na trudności technologiczne i dużą wrażliwość na dokładność wykonania przekładni globoildalnej, większe zastosowanie w budowie maszyn znalazły przekładnie ślimakowe, w których zwoje ślimaka nacięte są na powierzchni walcowej – przekładnie ślimakowe walcowe. Duże prędkości poślizgu występujące w zazębieniu i niekorzystny kierunek tych prędkości, w stosunku do linii styku zębów, wywołują zwiększone zużycie i zatarcie zębów.

Należy zatem dążyć, by współczynnik tarcia między współpracującymi zębami był możliwie mały. Uzyskuje się to między innymi przez ujemne przesunięcie zarysu uzębienia koła ślimakowego, wpływające na poprawę współpracy zębów. Temu celowi służy również odpowiedni dobór materiału na ślimak i koło ślimakowe. W przypadku twardych materiałów wieńca koła ślimakowego, następuje bruzdowanie zębów ślimacznicy na powierzchniach roboczych, przez materiał przeniesiony na zwoje ślimaka, co prowadzi do ich szybkiego zatarcia. Przy miękkim materiale wieńca koła ślimakowego, objawem zatarcia jest przenoszenie materiału (np. brązu) na zwoje ślimaka. W tym przypadku nie następuje zmniejszenie trwałości przekładni ślimakowej.

Materiały użyte na współpracującą parę zębatą w przekładni ślimakowej powinny odznaczać się właściwościami przeciwciernymi, odpornością na ścieranie oraz zmniejszoną skłonnością do zatarcia. Ślimaki przekładni wykonuje się w zasadzie ze stali węglowych obrabianych cieplnie lub stopowych, stosowanych na koła zębate innych przekładni. Najczęściej stosowane są te gatunki stali, które po obróbce cieplnej lub cieplno – chemicznej odznaczają się dużą odpornością na ścieranie i dużą wytrzymałością rdzenia na skręcanie i zginanie. Największą nośność wykazują ślimaki, których zwoje poddawane są obróbce cieplno – chemicznej do dużych twardości, a następnie szlifowane i polerowane. Najlepsze właściwości wykazują wieńce kół ślimakowych wykonane z brązów cynowych. Są to jednak materiały drogie, dlatego ich stosowanie ogranicza się do przekładni pracujących z dużymi prędkościami poślizgu (vs do 25 m/s). Do współpracy z utwardzonymi ślimakami przy prędkościach poślizgu vs ≤ 10 m/s wieńce kół ślimakowych wykonuje się z brązów ołowiowych, antymonowo – niklowych, aluminiowo – żelazowych i innych oraz mosiądzów i żeliw. Stopy te mają lepsze własności mechaniczne (Rm, HB) lecz gorsze przeciwcierne. Stosuje się także żeliwo szare lub modyfikowane przy vs ≤ 2m/s.

Parametry podstawowe zazębienia ślimakowego

Podczas dobierania właściwej przekładni użytkownik powinien znać kilka podstawowych pojęć dotyczących jej właściwości. Poniżej przedstawiono podstawowe dane:

– Moduł osiowy ślimaka,

– Wskaźnik średnicowy,

– Współczynnik gr. zęba ślimaka,

– Liczba zębów ślimacznicy,

– Współczynnik luzu wierzchołkowego,

– Współczynnik korekcji,

– Odległość osi przekładni,

– Kąt zarysu narzędzia,

Technologie wykonania ślimaków i ślimacznic

Metoda obwiedniowa wykonywana w cyklu przerywanym i ciągłym. Jednak znacznie większa ilość obróbek jest przeprowadzana w sposób ciągły.

Sposób obróbki: frezowanie i szlifowanie.

Narzędzia odpowiednio do obróbki to: frez ślimakowy cylindryczny lub ściernica o kształcie ślimaka

Wykorzystywane obrabiarki: frezarka specjalna, szlifierka specjalna.

Obróbka ślimacznicy

Obróbka ślimaka

Przykłady rozwiązań konstrukcyjnych przekładni ślimakowych

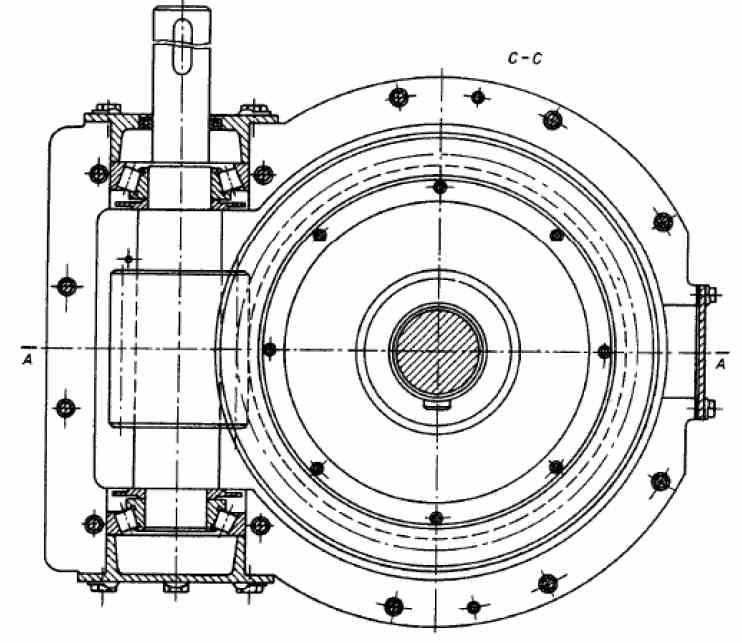

Przekładnia ślimakowa i jej postać konstrukcyjna zależy głównie od jej przeznaczenia i miejsca, które będzie zajmować w układzie napędowym. Najczęściej spotykane rozwiązania to: przekładnia ze ślimakiem umieszczonym w dolnej części korpusu (Rysunek 1) przekładnia ze ślimakiem górnym (Rysunek 2,3) oraz przekładnia z pionowym wałkiem koła ślimakowego (Rysunek 4.). Ważnym problemem we wszystkich wymienionych odmianach konstrukcyjnych jest zapewnianie odpowiedniego smarowania zazębienia ślimaka i koła ślimakowego oraz łożysk wałków przekładni. Do łożyskowania wałków przekładni ślimakowych używa się najczęściej łożysk tocznych skośnych, kulkowych i stożkowych przejmujących siły poosiowe oraz łożysk poprzecznych, wałeczkowych lub kulkowych przenoszących głównie reakcje poprzeczne. Łożyska te smarowane są mgłą olejową, olejem lub smarem plastycznym. Bardzo często stosowane jest smarowanie zanurzeniowe. W przypadku przekładni w których ślimak ma położenie dolne, ilość oleju w przekładni (misce olejowej) ustala się tak by jego poziom sięgał maksymalnie do środka dolnych elementów tocznych łożysk ślimaka.

Przy wyższym poziomie oleju następuje grzanie się łożysk. Jeśli przy tak przyjętej ilości oleju, ślimak nie jest częściowo w nim zanurzony, olej nie jest dostarczany do zazębienia. W takim przypadku olej może być podawany za pomocą dwóch specjalnych tarcz ze skrzydełkami o wymiarach średnic pozwalających na ich częściowe zanurzenie w oleju. Tarcze te umieszcza się na wałku ślimaka po obu stronach uzwojonej części ślimaka. Podczas wirowania, z prędkością obrotową ślimaka, oprócz dostarczania oleju do zazębienia, wytwarzają one mgłę olejową, która smaruje łożyska. Jeśli w przekładni nie jest wytwarzana mgła olejowa, lub wytwarzana jest w małej ilości (mała prędkość obrotowa, duża przestrzeń wewnętrzna przekładni itp.) wówczas do smarowania łożysk stosuje się smar plastyczny. W takim przypadku należy uszczelnić gniazda łożysk, by nie dopuścić do wypływu smaru.

Rysunek 1. Przekładnia ze ślimakiem dolnym i dodatkowym (wymuszonym) opływem powietrza między podwójnymi ściankami obudowy.

Rysunek 2. Przekładnia ze ślimakiem górnym

Rysunek 3. Przekładnia ze ślimakiem górnym i dodatkowym chłodzeniem wodnym [1]

Rysunek 4. Przekładnia z pionowym wałkiem koła ślimakowego

Przykładowe obliczenia przekładni ślimakowej

Dane :

Zarys ślimaka — Achimedesa

Kąt przyporu — normalny

Moduł — osiowy

aw = 120 mm — odległość osi

z1 = 1 — liczba zwoi ślimaka

z2 = 39 — liczba zębów ślimacznicy

an = 20⁰ — normalny kąt przyporu

m = 4 mm — moduł osiowy

df1 = 75 mm — średnica rdzenia ślimaka

C = 0,5 — współczynnik grubości zwoju ślimaka

b2 = 54 mm — szerokość ślimacznicy

Dane wejściowe:

Napęd — praca równomierna

Urządzenie napędzane — praca równomierna

Powierzchnia korpusu — dobrze użebrowana

Odmiana przekładni — dolny ślimak bez wentylatora

Materiał ślimaka — stal do nawęglania

Łożyskowanie — toczne

Smarowanie — olej mineralny v50 = 225

Materiał ślimacznicy — brąz B 101 lany w piasku

Odległość łożysk ślimaka — 205 mm

Wymagana trwałość zazębienia — 20 000 h

Chropowatość powierzchni zwoju ślimaka — Rz =3 m

Temperatura otoczenia pracy przekładni — 22⁰

OBLICZENIA SPRAWDZAJĄCE

Silnik napędowy P1= 1,5 kW / 700 obr/min

1. Ugięcie ślimaka

2. Zużycie ścierne (ślimak stal ślimacznica brąz)

3. Zużycie zmęczeniowe

4. Zginanie zęba

5. Obciążenie cieplne

Zależności

W kolejnych artykułach opisujemy:

Koła zębate rodzaje, budowa, zastosowanie i zalety

![Przekładnia TM 025/10[80/9]B14](https://www.ebmia.pl/235491-small_default/przekladnia-tm-025-10-80-9-b14.jpg)

![Przekładnia TM 025/15[80/9]B3](https://www.ebmia.pl/235492-small_default/przekladnia-tm-025-15-80-9-b3.jpg)

![Przekładnia TM 025/20[80/9]B3](https://www.ebmia.pl/235493-small_default/przekladnia-tm-025-20-80-9-b3.jpg)

![Przekładnia TM 025/30[80/9]B3](https://www.ebmia.pl/235494-small_default/przekladnia-tm-025-30-80-9-b3.jpg)

![Przekładnia TM 025/40[80/9]B3](https://www.ebmia.pl/235495-small_default/przekladnia-tm-025-40-80-9-b3.jpg)

![Przekładnia TM 025/50[80/9]B3](https://www.ebmia.pl/235496-small_default/przekladnia-tm-025-50-80-9-b3.jpg)

![Przekładnia TM 025/60[80/9]B3](https://www.ebmia.pl/235497-small_default/przekladnia-tm-025-60-80-9-b3.jpg)

![Przekładnia TM 025/7.5[80/9]B3](https://www.ebmia.pl/235490-small_default/przekladnia-tm-025-75-80-9-b3.jpg)

![Przekładnia TM 030/10[120/9]B3](https://www.ebmia.pl/235515-small_default/przekladnia-tm-030-10-120-9-b3.jpg)