Spis treści (kliknij aby szybko przejść)

- Blok łożyskujący co to jest?

- Budowa bloku łożyskującego

- Łożyska w bloku łożyskującym od strony napędowej

- Łożysko w bloku łożyskującym od strony podtrzymującej

- Podział bloków łożyskujących – sposób montażu

- Blok łożyskujący zasada doboru

- Obróbka końców śrub do zastosowania w blokach łożyskujących

- Montaż śruby kulowej oraz bloków łożyskujących

- Połączenie silnika do śruby kulowej i podsumowanie

Blok łożyskujący co to jest?

Blok łożyskujący służy do podparcia obracających się śrub pociągowych za pomocą Specjalnych do tego celu łożysk. Bloki łożyskujące są solidnymi, gotowymi do montażu zespołami łożyskowymi. Fabryczne montowanie, smarowanie i uszczelnianie bloku zapewnia maksymalną żywotność łożyska. Bloki łożyskujące znalazły szeroki zakres zastosowań w przemyśle, charakteryzują się wysoką trwałością i cichą pracą oraz dużą dokładnością. Współpracujące z blokiem śruby pociągowe stanowią główną część mechanizmów przeznaczonych do uzyskiwania dokładnych ruchów posuwowych (obrabiarki) oraz wysoce dokładnych przemieszczeń (przesuwy stołów wiertarek numerycznych, suportów narzędziowych, dosuwu wrzeciennika w szlifierkach itp.) Stosowane są również do napędu mechanizmów ruchów głównych (dłutownice, strugarki, przeciągarki).

Rys. 1. Typy i rodzaje bloków łożyskujących, źródło [1]

Oś śruby zamontowana jest równolegle do powierzchni montażu bloków kołnierzowych typu EK i EF (bloki łożyskowe stojakowe) lub prostopadle do powierzchni montażu bloków kwadratowych typ FK i FF (blok łożyskujący czołowy). Występują również bloki łożyskujące kołnierzowe uniwersalne typ BK i BF gdzie powierzchnia montażu bloków może być równoległa lub prostopadła do osi obracającej się śruby. Typy i rodzaje bloków łożyskujących przedstawiono na rys.1. Bloki łożyskujące wykonuje się głównie ze stali, żeliwa, stopów aluminiowych i kompozytów.

Blok łożyskujący mechanizm kulowo-toczny to jeden z najważniejszych elementów układu ruchu liniowego. Budowa bloku łożyskującego zapewnia poprawne łożyskowanie gwintu i przenoszenie obciążeń, które powitają podczas ruchu liniowego.

Typowy układ montażu napędu ze śrubą kulową przedstawiony jest na rysunku 2.

Rys. 2. Układ montażu z wykorzystaniem bloków łożyskujących

Budowa bloku łożyskującego

Bloki łożyskujące dzielą się na bloki montowane od strony napędowej mechanizmu i bloki montowane od strony podtrzymującej.

Bloki strony napędowej i podtrzymującej różnią się od siebie budową, rozmiarem i zastosowanymi łożyskami.

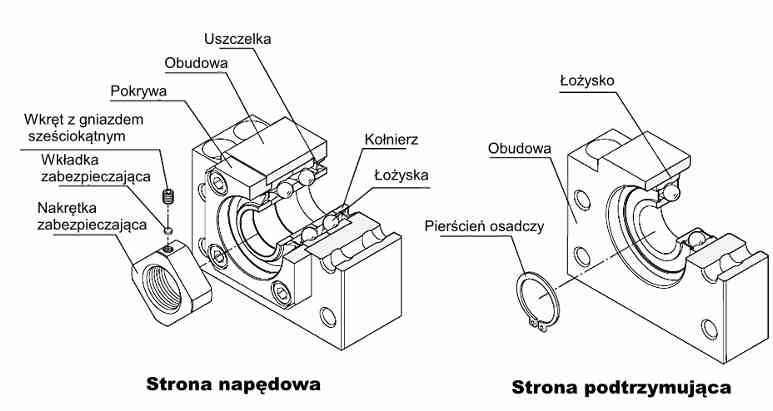

Budowa wewnętrzna i poszczególne elementy bloków łożyskujących pokazane są na rysunku 3.

Bloki łożyskujące montuje się od strony napędowej gwintu i od strony podtrzymującej. Strona napędowa jest połączona z silnikiem i przenosi obciążenia wzdłużne wytwarzane przez mechanizm śrubowo-toczny. Blok od strony podtrzymującej podtrzymuje śrubę aby nie zgięła się podczas obrotu. W niektórych przypadkach przy zastosowaniu śrub krótkich o dużej średnicy można nie stosować bloku podtrzymującego.

W skrócie. Blok łożyskujący montowany od strony napędowej musi przenosić obciążenia wzdłużne i sztywno mocować gwint kulowy. Blok montowany od strony podtrzymującej stabilizuje końcówkę śruby, nie przenosi obciążeń wzdłużnych, umożliwia zmianę długości gwintu pod wpływem rozszerzalności termicznej.

Poniżej przedstawiono budowę kołnierzowego bloku łożyskującego uniwersalnego typu BK i BF.

Rys. 3 Budowa bloku łożyskującego typu BK (strona napędowa) i BF(strona podtrzymująca), na podstawie [2]

W stałej części bloku – obudowie/oprawie – montowane są dwa bardzo sztywne łożyska skośne kulkowe, co jest odpowiednie dla charakterystyki obrotu wału lub śruby. Ponadto łożyska mogą pracować bardzo dokładnie dzięki precyzyjnie kontrolowanemu obciążeniu wstępnemu w procesie montażu. Łożyska skośne służą do podparcia wału i są wypełnione odpowiednią ilością wysokiej jakości smaru, oddzielone od otoczenia uszczelką, aby zapobiec dostawaniu się zanieczyszczeń i wyciekowi smaru.

Blok można przykręcić do ramy maszyny lub dowolnego innego elementu. Zazwyczaj nie ma potrzeby precyzyjnej obróbki panewki łożyska, wał montowany jest bezpośrednio na wcisk lub poprzez dopasowane tuleje. To sprawia, że rozwiązania z zastosowaniem bloków łożyskujących są ekonomiczne i łatwe w użyciu, zapewniając jednocześnie pełną wydajność łożyska tocznego.

Na poniższym zdjęciu (Rys.4) widać większość elementów rozmontowanego bloku strony napędowej FK12. W obudowie bloku i w pokrywie zostały nie zdemontowane pierścienie uszczelniające typu simering (Rys.5).

Rys. 4 Rozmontowany blok łożyskujący FK12

Rys. 5 Pokrywa oraz korpus bloku FK12 z zamontowanymi uszczelniaczami

Kwadratowa nakrętka posiada wkręt z gniazdem sześciokątnym zakończony wkładką z miękkiego metalu, która po dokręceniu wkrętu „wgryza” się w gwint śruby kulowej.

Rys. 6 Wkładka z miękkiego metalu umieszczona w nakrętce

Rys. 7 Nakrętka kontrująca z gniazdem sześciokątnym

Dwa pierścienie, które są widoczne na fotografii to kołnierze, które zakłada się na zatoczoną część śruby w celu odsunięcia jej od uszczelniaczy. Wargi uszczelniacza poruszają się po tych pierścieniach i uszczelniają łożyska.

Łożyska w bloku łożyskującym od strony napędowej

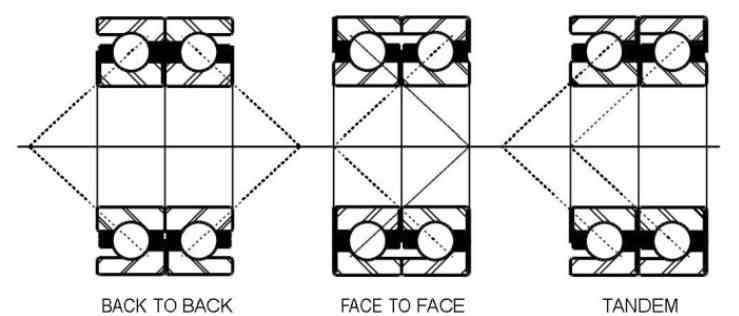

Blok łożyskujący od strony napędowej wyposażony jest w dwa łożyska skośne ustawione do siebie w kierunku tak zwanym FACE TO FACE (Rys. 8). Takie ustawienie pozwala przenosić obciążenia w obu kierunkach.

Rys. 8 Sposoby ustawienia łożysk skośnych

Zastosowanie łożysk skośnych w blokach łożyskujących to bardzo ważny element konstrukcyjny. Należy zwrócić na to szczególną uwagę ponieważ wiele tanich bloków łożyskujących posiada w swojej budowie zwykłe łożysko kulkowe.

Łożysko kulkowe z racji swojej budowy nie przenosi dużych sił wzdłużnych. Poniższy rysunek (Rys. 9) przedstawia schemat budowy zwykłego łożyska kulkowego (po lewej) oraz łożyska skośnego (po prawej).

Największe siły, które występują w łożyskowaniu śrub kulowych to siły wzdłużne, które mogą w najgorszym przypadku spowodować wypchnięcie bieżni zwykłego łożyska kulkowego i jego całkowite uszkodzenie.

Profil bieżni zewnętrznej i wewnętrznej w łożysku skośnym jest przystosowany do przenoszenia obciążeń „wypychających”.

Rys. 9 Kierunek siły przenoszone przez zwykłe łożysko (po lewej) i łożysko skośne (po prawej)

Na poniższym zdjęciu można zobaczyć jak wygląda łożysko skośne 7001 montowane w bloku łożyskującym FK12. Widać różnicę między obiema stronami łożyska.

Rys. 10 Łożyska skośne 7001 montowane w bloku FK 12 (oraz blokach BK12 i EK12)

W blokach łożyskujących zastosowano parę łożysk skośnych co przedstawiają poniższe zdjęcie (Rys. 11) Strzałka na zewnętrznych bieżniach umożliwia poprawny montaż łożysk na etapie produkcji bloku łożyskującego. Jest trwale wypalona laserem.

Rys. 11 Oznaczenie pary łożysk skośnych współpracujących ze sobą w bloku łożyskującym FK12

Łożysko w bloku łożyskującym od strony podtrzymującej

Bloki łożyskujące strony podpierającej posiadają zwykłe łożysko kulkowe zamontowane suwliwie (można je bez problemu wyjąć z bloku – porusza się one wzdłużnie). Na końcu śruby montowany jest pierścień zabezpieczający. Takie rozwiązanie zapewnia możliwość kompensacji długości gwintu związanej z rozszerzalnością termiczną. Trzeba pamiętać że średnio stalowe pręty zwiększają swoją długość o 0,012mm /1stC . Brak możliwości przesuwania się łożyska podpierającego mógł by w skrajnych przypadkach zablokować możliwość obrotu łożyskowanego gwintu.

Rys. 12 Łożysko 6000 zamontowane w bloku łożyskującym FFK 12

Rys. 13 Komplet bloku łożyskującego FF12 od strony podtrzymującej. Oprawa łożyska, łożysko i pierścień zabezpieczający

Podział bloków łożyskujących – sposób montażu

Poniżej najpopularniejsze wykonania bloków łożyskujących. Ogólna budowa wewnętrzna jest identyczna we wszystkich typach bloków łożyskujących. Różni je sposób montażu do ramy urządzenia. Na rysunku 14 pokazane są najczęściej występujące bloki łożyskujące. Bloki jednego typu są ze sobą zgodne wymiarowo. Wymiary podstawowe bloku BK odpowiadają wymiarom bloku BF. Wymiary bloku EK odpowiadają wymiary bloku EF. Wymiary bloku FK odpowiadają wymiarom bloku FF.

Rys. 14 Najczęściej występujące typy bloków łożyskujących

Bloki łożyskujące BK i BF umożliwiają montaż w pozycji stojakowej, przykręcane od góry do konstrukcji maszyny oraz od strony czołowej poprzez przykręcenie czterema śrubami.

Bloki łożyskujące EK i EF to bloki do montażu w pozycji stojakowej.

Bloki łożyskujące FK i FF to bloki wpuszczane, mocowane od czoła. Konstrukcja i wymiary bloku FK umożliwiają montaż w mocowaniu silnika typu MBA.

Blok łożyskujący zasada doboru

Ze względu na swoją konstrukcję każdy blok łożyskujący ma charakterystyczne cechy, które czynią go mniej lub bardziej odpowiednim do określonego zastosowania.

Na przykład kulowe bloki łożyskujące z tłoczoną stalową obudową nie są w stanie wytrzymać dużych obciążeń, mogą pracować tylko z umiarkowanymi prędkościami i nie mogą być smarowane. Są jednak ekonomiczne i łatwe w montażu. Z drugiej strony obudowy wykonane z żeliwa szarego mogą wytrzymać znacznie większe obciążenia promieniowe, osiowe i udarowe. Ponadto odlewane obudowy mogą mieć smarowniczkę do smarowania, co czyni je dobrym wyborem do zastosowań z nieco wyższymi prędkościami obrotowymi wału.

Tabela 1. Rodzaje zalecanych kształtów końców wału, na podstawie [2]

Wielkość bloku łożyskującego wymagana dla konkretnego układu zależy od obciążeń i wymaganej trwałości potrzebnej do zastosowania. Zmienne zwane znamionowymi obciążeniami są używane w obliczeniach łożysk jako miara nośności: podstawowa nośność dynamiczna C i podstawowa nośność statyczna C0. Podstawowa ocena obciążenia dynamicznego oparta jest na specyfikacjach określonych w ISO 281: 2007, natomiast podstawowa ocena obciążenia statycznego oparta jest na specyfikacjach określonych w ISO 76: 2006

Ponieważ w wielu przypadkach przy wyborze odpowiedniego bloku łożyskującego należy wziąć pod uwagę kilka czynników, nie ma sposobu na przedstawienie listy ogólnych zasad. Jednak dobór odpowiedniego bloku łożyskującego może być dokonany w oparciu o wymiary wału (średnicę), wielkości obciążeń promieniowych i osiowych. Bloki łożyskujące posiadają w zależności od typu i rozmiaru bloku łożyska umożliwiające montaż śrub napędowych o średnicy od 4 do 50 mm. Należy również uwzględnić kształt wału i jego zakończenia, tolerancje pasowania wału dla różnych kształtów przedstawiono w tabeli 1.

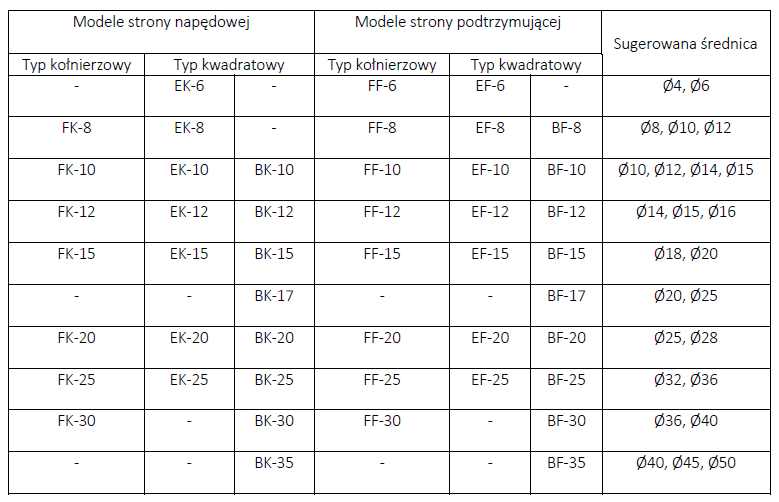

Jak wspomniano powyżej, blok łożyskujący występuje w sześciu typach: modele EK, FK, EF i FF, które są znormalizowane dla standardowej śruby kulowej z gotowymi końcami wału napędowego oraz modele BK i BF, które są ogólnie znormalizowane dla śrub kulowych. W poniższej tabeli można znaleźć sugerowane średnice śrub kulowych dla różnych typów bloków łożyskowych.

Tabela 2. Typy bloków łożyskujących oraz sugerowane średnice śrub kulowych, na podstawie [1]

Obróbka końców śrub do zastosowania w blokach łożyskujących

Obróbka zakończeń śrub to bardzo ważny element układu przesuwu liniowego. Dokładność wykonania obróbki wpływa na pracę całego toru liniowego. Należy zachować szczególną uwagę na tolerancje czopów montowanych w łożyskach. Tolerancja h7 zapewnia dokładność pasowania suwliwego pod łożysko.

Poniżej znajduje się tabela (Tabela 3) z wymiarami obróbki końców śrub do zastosowania z blokami łożyskującymi od strony napędowej.

Wymiar F i średnica B może się nieznacznie różnić w zależności od zastosowanego sprzęgła. Nie należy zbytnio zaniżać średnicy przetoczenia z uwagi na możliwość „ukręcenia” zbyt cienkiej osi.

Tabela 3. Obróbka zakończeń śruby kulowej od strony napędowej

Poniższe rysunki i tabela (Tabela 4) przedstawiają parametry zatoczenia śruby do zastosowania w bloku łożyskującym od strony podtrzymującej.

Tabela 4. Obróbka zakończeń śruby kulowej od strony podtrzymującej

Montaż śruby kulowej oraz bloków łożyskujących

Poniżej przedstawiono widok rozstrzelony złożenia śruby kulowej oraz bloków łożyskujących. Aby poprawnie przeprowadzić montaż śruby kulowej oraz bloków łożyskujących stronę podtrzymującą i napędową należy montować w całości, bez rozmontowywania elementów.

Rys. 15. Montaż strony napędowej bloków łożyskujących oraz śruby napędowej, schemat, źródło [1]

1. Ważne, by sprawdzić, czy wymiar podtoczenia wału jest zgodny z wymiarem panewki łożyska.

2. Zamontowaną stronę napędową należy zabezpieczyć nakrętką zabezpieczającą odpowiednie miejsce na wale. Wał powinien siedzieć ciasno w panewce łożyska.

3. Zamontować stronę podtrzymującą bloku łożyskującego i zabezpieczyć łożysko pierścieniem segera.

Sprawdzenie geometrii

Pomiar luzu osiowego i pomiar bicia śruby kulowej można wykonać za pomocą czujnika zegarowego. Luz może powodować zarówno promieniowy, jak i osiowy ruch wału. Nadmierne ruchy wału mogą niekorzystnie wpływać na powtarzalność pomiarów luzu.

Rys. 16. Sprawdzanie dokładności geometrii za pomocą czujnika zegarowego, schemat, źródło [1]

Połączenie silnika do śruby kulowej i podsumowanie

Jeśli dokładność geometrii jest w zakresie tolerancji pomiarowej, nie pozostaje nic poza podłączeniem silnika. Wał silnika należy połączyć ze śrubą używając sprzęgła, pamiętając o dokładności montażowej, a następnie sprawdzać układ, gdy będzie się docierał.

Blok łożyskujący stosujemy wszędzie tam, gdzie ważne jest uzyskanie dokładnych ruchów posuwowych oraz wysoce dokładnych przemieszczeń, jak również gdy ważna jest wysoka trwałość montowanego łożyska, a przeważnie zawsze ze śrubami kulowymi i trapezowymi.

Bibliografia

1. Plivexin Technology, Katalog produktów: technika liniowa, https://tiny.pl/7cjn1, dostęp 25 czerwca 2020

2. Support Unit – THK Technical Support, https://studylib.net/doc/18443607/support-unit—thk-technical-support, dostęp 26 czerwca 2020

3. Kurmaz L., Podstawy konstrukcji maszyn: projektowanie dla studentów wydziału mechanicznego, Politechnika Świętokrzyska, 1997.

4. Y-bearings and Y-bearing units, https://tiny.pl/7c58x, dostęp 24 czerwca 2020.

5. Skoć A., Spałek J., Markusik S., Podstawy konstrukcji maszyn. Tom 2 Zarys dynamiki i tribologii, elementy podatne, wały i osie maszynowe, łożyska ślizgowe i toczne, sprzęgła i hamulce, WNT, 2008.