Spis treści (kliknij aby szybko przejść)

- Co to jest układ pneumatyczny?

- Co to jest schemat pneumatyczny?

- Do czego służą schematy pneumatyczne?

- Jak czytać schemat układu pneumatycznego?

- Symbole pneumatyczne

Układ pneumatyczny służy do wywoływania określonej reakcji urządzeń wykonawczych przetwarzających energię sprężonego czynnika roboczego na pracę mechaniczną. Swoje zastosowanie pneumatyka znajduje wielu dziedzinach:

– Układy zawieszenia pojazdów i maszyn roboczych.

– Napędy obrotowe do montażu i demontażu połączeń gwintowych, wiercenia, szlifowania.

– Napędy liniowe do podawania, mocowania, przesuwania, wyrzucania, podnoszenia.

– Napędy udarowe do dłutowania, wycinania, prasowania, wytłaczania i nitowania.

– Dysze do wydmuchiwania detali i wiórów.

– Urządzenia do chwytania i przemieszczania elementów.

– W technice obróbki powierzchniowej do napylania, malowania natryskowego, piaskowania.

– Urządzenia pomiarowe i kontrolne.

– Transport materiałów sypkich.

– Diagnostyczna i rehabilitacyjna aparatura medyczna.

– Napęd urządzeń hamulcowych pojazdów drogowych i szynowych.

Co to jest układ pneumatyczny?

Układ pneumatyczny, zgodnie z definicją, jest to zbiór wzajemnie połączonych elementów pneumatycznych przeznaczonych do przekazywania i sterowania energii za pośrednictwem gazu pod ciśnieniem jako jej nośnika w obwodzie zamkniętym. Czynnikiem roboczym wykorzystywanym w układach pneumatycznych jest sprężone powietrze. Głównymi zaletami powietrza jest łatwość transportu przewodowego na duże odległości, odporność na wahania temperatury otoczenia, brak konieczności wymiany oraz bezpieczeństwo i czystość w eksploatacji. Wadą sprężonego powietrza jest jego duża ściśliwość, która bardzo utrudnia uzyskiwanie powolnych i płynnych ruchów mechanizmów pneumatycznych. Urządzeniem wytwarzającym sprężone powietrze jest sprężarka. Występuje wiele odmian konstrukcyjnych sprężarek, oto przykładowy podział:

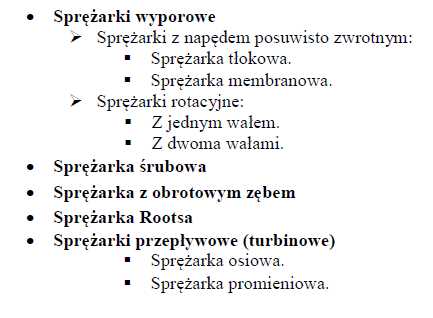

Powietrze wytworzone przez sprężarkę magazynuje się w zbiorniku, który wychładza je i stabilizuje ciśnienie w sieci. Czynnik roboczy przez wprowadzeniem do układu pneumatycznego musi zostać uzdatniony w odpowiedni sposób. Rozumieć przez to należy oczyszczenie z zanieczyszczeń mechanicznych, odwodnienie i pozbawiony wtrąceń oleju pochodzącego ze sprężarki oraz nasycenie specjalnym olejem do pneumatycznych urządzeń wykonawczych. Zadania te realizowane są przez zespół przygotowania sprężonego powietrza, w którego skład wchodzą: filtr powietrza, reduktor sprężonego powietrza (zawór redukcyjny) oraz smarownica sprężonego powietrza (smarownica pneumatyczna). Występują przypadki kiedy rezygnuje się ze stosowania smarownicy sprężonego powietrza, a dokładniej w miejscach kiedy układ pneumatyczny pracuje w środowisku o wysokiej czystości, np. przemysł spożywczy, farmaceutyczny, lakiernictwo czy medycyna. Części dostępne są w sklepie EBMiA https://www.ebmia.pl/1891-uzdatnianie-sprezonego-powietrza.

Symbol zespołu przygotowania sprężonego powietrza

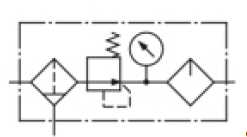

Symbol filtra z oddzielaczem

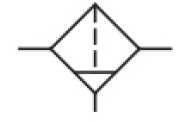

Symbol zaworu redukcyjnego

Symbol manometru

Symbol smarownicy

Przygotowane sprężone powietrze trafia do elementów sterujących całym układem, czyli do zaworów. Ten element układu został dokładnie omówiony w artykule Zawory stosowane w układach pneumatycznych. Kolejną częścią układy jest element wykonawczy (napędowy), w którym następuje zmiana doprowadzonej energii sprężonego powietrza w energie mechaniczną. W tej grupie znajdują się siłowniki i silniki pneumatyczne. Dzięki nim możliwe jest użycie pneumatycznych układów napędowych do wprawiania w ruch mechanizmów i elementów maszyn. Ze względu na realizowane zadania rozróżnia się:

Najczęściej spotykanymi typami siłowników są jedno- i dwustronnego działania.

W siłowniku jednostronnego działania powrót tłoczyska realizowany jest poprzez sprężynę naciskającą na tłok. W tym siłowniku jest tylko jedno przyłącze sprężonego powietrza powodujące przesuw tłoczyska w jednym tylko kierunku.

Przekrój siłownika jednostronnego działania (pchającego)

W siłowniku dwustronnego działania są dwa przyłącza sprężonego powietrza. Wsuw i wysuw tłoczyska są realizowane podłączenie sprężonego powietrza do któregoś z przyłączy.

Przekrój siłownika dwustronnego działania

Prędkość ruchu siłownika pneumatycznego zależy od natężenia przepływu sprężonego powietrza oraz od obciążenia przyłożonego na tłoczysko. Zamawiając siłownik warto zwrócić uwagę na parametry typu:

– Budowa i przeznaczenie.

– Sposób mocowania.

– Gwinty przyłączeniowe.

– Wielkość (średnica i skok).

– Zużycie powietrza.

Doprowadzenie powietrza do elementów wykonawczych odbywa się przy zastosowaniu przewodów pneumatycznych. Podczas wyboru odpowiedniego przewodu należy wziąć po uwagę: rodzaj czynnik roboczego układu, średnicę wewnętrzną i zewnętrzną przewodu oraz środowisko pracy układu. Jednak jednym z najważniejszych parametrów jest charakterystyka ciśnieniowa, w której w skład wchodzą następujące składniki:

– ciśnienie robocze (maksymalne dopuszczalne nadciśnienie przy jakim przewody można zastosować),

– ciśnienie próbne (sięga do 50% powyżej ciśnienia roboczego),

– ciśnienie rozrywające (ciśnienie, przy którym przewód ulega zniszczeniu).

Podczas projektowania układów pneumatycznych należy określić odpowiednie przekroje przewodów, więc konieczna jest znajomość maksymalnej rzeczywistej wartości objętościowego natężenia przepływu przez te przewody i dopuszczalne spadki ciśnienia na krańcach przewodów. Na ogół przyjmuje się, że straty ciśnienia w przewodach nie powinny przekraczać 5-10% wartości ciśnienia roboczego w układzie, a prędkość przepływu sprężonego powietrza przez przewody powinna oscylować w granicach 10-40m/s. Przy wejściu i wyjściu z danej części układu stosuje się odpowiednie końcówki i złączki. Wszystkie elementy tego typu znajdują się w asortymencie sklepu EBMiA.pl https://www.ebmia.pl/1892-armatura-pneumatyczna

Przykładowy schemat pneumatycznego napędu robota:

1. Króciec wlotu powietrza.

2. Zawór odcinający.

3. Filtr z oddzielaczem wilgoci.

4. Zawór redukcyjny.

5. Manometr.

6. Smarownica.

7. Zespół zaworów rozdzielających.

Co to jest schemat pneumatyczny?

Schemat pneumatyczny graficznie ilustruje konfigurację urządzeń w systemach pneumatycznych. Dzięki zrozumiałym symbolom, można bardzo dobrze zrozumieć zasady działania takiej sieci. Dowiedz się, jakie są główne cechy tych schematów i jakie symbole pneumatyczne są w nich używane.

Pneumatyka jest obecna praktycznie w każdym aspekcie naszego życia. Systemy oparte na mocy sprężonego powietrza są częścią różnych maszyn, urządzeń, jak również procesów produkcyjnych. Efektywność sieci zależy od jej właściwego zaprojektowania i wykonania. Schemat pneumatyczny to kluczowe narzędzie zarówno w fazie projektowania, jak i późniejszej obsługi sieci. Czym jest i jak się go tworzy? Odpowiedź poniżej.

Energia sprężonego powietrza jest wysoce ceniona i znajduje zastosowanie w wielu sektorach przemysłu. Ze względu na to, że powietrze to jest czyste w eksploatacji, maszyny oraz urządzenia nie są narażone na szybkie wyeksploatowanie. Jest ono zdolne do przenoszenia energii na znaczne odległości i charakteryzuje się odpornością na duże różnice temperatury. W związku z tym, systemy wykorzystujące sprężone powietrze są powszechnie stosowane w przemyśle, budownictwie, transporcie oraz w części sprzętów domowych.

Przed stworzeniem jakiejkolwiek instalacji pneumatycznej, niezbędne jest wykonanie adekwatnego schematu pneumatycznego. Oznacza to techniczny rysunek, na którym zlokalizowane są krytyczne elementy systemu. Taka graficzna wizualizacja umożliwia analizę funkcjonalności instalacji, mechanizmów uruchamiania maszyn oraz interakcji pomiędzy poszczególnymi elementami. Schemat zawiera symbole reprezentujące źródła energii, odbiorniki, urządzenia wykonawcze oraz komponenty odpowiedzialne za monitorowanie i kontrolę procesu.

Należy podkreślić, że schemat pneumatyczny nie zawiera informacji o wymiarach geometrycznych elementów, ich fizycznym rozmieszczeniu czy składnikach konstrukcyjnych. Elementy przedstawione na rysunku nie muszą być zorganizowane w sposób dosłownie odwzorowany na schemacie. Symbole pneumatyczne użyte na schemacie mają za zadanie przekazać kluczowe informacje i ułatwić ocenę operacyjności sieci. Detale dotyczące precyzyjnego rozmieszczenia komponentów, specyfikacji przewodów pneumatycznych oraz doboru materiałów są zawarte w dodatkowej specyfikacji technicznej.

Do czego służą schematy pneumatyczne?

Schemat pneumatyczny ilustruje sieci wykorzystywane do realizacji określonych zadań i procesów. Są one zazwyczaj używane do przedstawienia układów w maszynach produkcyjnych angażowanych w procesy, takie jak tłoczenie, obróbka czy inne operacje technologiczne. Dodatkowo, znajdują zastosowanie w systemach zawieszenia pojazdów, trasach transportowych, a nawet w ciśnieniowych ekspresach do kawy.

W związku z tym, że schemat pneumatyczny nie dostarcza wszystkich kluczowych informacji niezbędnych dla instalatora, wiele osób zastanawia się, czy jest on faktycznie użyteczny. Nie jest to dokument, który sam w sobie stanowi podstawę do konstrukcji sieci. Jego główną funkcją jest umożliwienie analizy operacyjnej całego systemu. Dzięki schematowi można zrozumieć, jak przemieszcza się sprężone powietrze w układzie, jakie zawory pneumatyczne są zaangażowane, jakie urządzenia kontrolne są używane oraz jak zorganizowany jest układ elementów wykonawczych.

Schematy pneumatyczne są użyteczne głównie w fazie projektowania sieci. Inżynierowie, opierając się na tych ilustracjach, mogą analizować mechanikę systemu i wprowadzać ewentualne modyfikacje. Są one również pomocne podczas prac naprawczych i renowacyjnych, umożliwiając łatwe zrozumienie zależności pomiędzy różnymi mechanizmami i urządzeniami. Warto podkreślić, że schematy pneumatyczne są efektywne w kontekście konstrukcji sieci tylko w połączeniu z dodatkową specyfikacją techniczną.

Jak czytać schemat układu pneumatycznego?

Schemat układu pneumatycznego jest tworzony przy użyciu zdefiniowanych symboli, które są zrozumiałe dla osób specjalizujących się w tej dziedzinie.

Każdy schemat układu pneumatycznego obejmuje:

– źródło energii – sprężarki, które są oznaczane specyficznymi symbolami i dodatkowymi informacjami określającymi typ urządzenia,

– elementy sterujące – zawory, które są graficznie przedstawione jako kwadraty. Każdy z nich ma także zilustrowaną mechanikę działania i typ urządzenia.

– akcesoria wykonawcze – siłowniki, które są umieszczone na końcu.

Różne urządzenia są przedstawione w sekwencji operacyjnej, zaczynając od dolnej części strony i kierując się ku górze, a także od lewej do prawej. Ważne jest, aby linie symbolizujące przewody nie były ze sobą skrzyżowane. Wszystkie połączenia między nimi są oznaczone jako pojedyncze linie ze strzałkami wskazującymi kierunek przepływu powietrza.

Dla dużych i złożonych układów możliwe jest ich podzielenie na mniejsze segmenty i przedstawienie na odrębnych schematach. W takim przypadku każdy z nich jest umieszczony na osobnej stronie z precyzyjnym opisem jego lokalizacji na głównym diagramie. Konieczne jest również wprowadzenie oznaczeń dla miejsc, w których schemat został podzielony.

Szczegółowe wytyczne dotyczące oznaczania elementów na diagramie, jak również formatu dokumentacji, są określone w normie ISO 5457. Dodatkowo, opis techniczny dołączany do schematu pneumatycznego musi być zgodny z normą ISO 3098-1.

Symbole pneumatyczne

Symbole pneumatyczne służą do opisu elementów i układów pneumatycznych, takich jak zawory, cylindry, pompy, kompresory i inne komponenty używane w pneumatyce.

Oto niektóre z najpopularniejszych symboli pneumatycznych:

Kompresor – Symbolizuje źródło sprężonego powietrza. Zazwyczaj reprezentowany przez symbol zbiornika z jednym wejściem i wyjściem oraz zaznaczonym ruchem powietrza.

Zbiornik ciśnieniowy – przedstawia miejsce magazynowania sprężonego powietrza. Symbol prostokąta z linią na jednym końcu reprezentującą wejście/wyjście.

Linia ciśnieniowa – Oznacza przewody przesyłające sprężone powietrze. Prosta linia, czasami z kropkami.

Zawór regulacyjny/ograniczający przepływ – Używany do regulacji przepływu powietrza. Zazwyczaj przedstawiany przez prostokąt z kreską przekątną, co oznacza możliwość regulacji.

Zawór kierunkowy – Zmienia kierunek przepływu powietrza. Jako symbol pneumatyczny często oznaczany jest liczbą dróg i pozycji, np. 3/2, 5/2. Seria kwadratów połączonych linią, z oznaczeniami pokazującymi kierunek przepływu.

Cylinder pneumatyczny – Reprezentuje aktuator, dwa symbole kwadratów, z których jeden ma strzałkę wskazującą ruch tłoka.

Silnik pneumatyczny – Symbolizuje napęd obrotowy zasilany powietrzem. Symbol pneumatyczny podobnie jak kompresor, ale często z dodatkowymi symbolami wskazującymi ruch obrotowy.

Zawór sterowany pilotowo – Zawór, który jest sterowany za pomocą innego źródła ciśnienia. Zawór kierunkowy z dodatkową linią i symbolem reprezentującym pilot.

Przekaźnik lub wzmacniacz ciśnienia – Służy do wzmacniania sygnałów pneumatycznych. Symbol pneumatyczny kwadratu z dodatkową linią ciśnieniową dla sygnału sterującego.

Wskaźnik ciśnienia – Używany do monitorowania ciśnienia w systemie. Symbol pneumatyczny to koło z „T” lub gwiazdą w środku.

W kolejnym artykule opisujemy:

Rodzaje siłowników pneumatycznych

Opaska ślimakowa – co to jest, zastosowanie

Siłownik jednostronnego i dwustronnego działania – różnice i zastosowanie

Zespół przygotowania sprężonego powietrza – co to jest, budowa

Jak wybrać elementy FRL (filtry, regulatory i smarownice)?

Regeneracja siłowników pneumatycznych

Próba szczelności instalacji sprężonego powietrza

Zawór szybkiego spustu – co to jest, zasada działania, jaki wybrać?

Szybkozłączka pneumatyczna – co to jest, jak działa, rodzaje