Dzisiaj chyba żadne większe, ale i mniejsze przedsiębiorstwo nie wyobraża sobie procesów produkcyjnych bez maszyn CNC. Parki maszynowe firm często posiadają wiele różnych urządzeń, które usprawniają i przyspieszają codzienną pracę. Mają one za zadanie podnieść jakość wykonywanych produktów, a także zwiększyć efektywność procesów i zmniejszyć ich koszty.

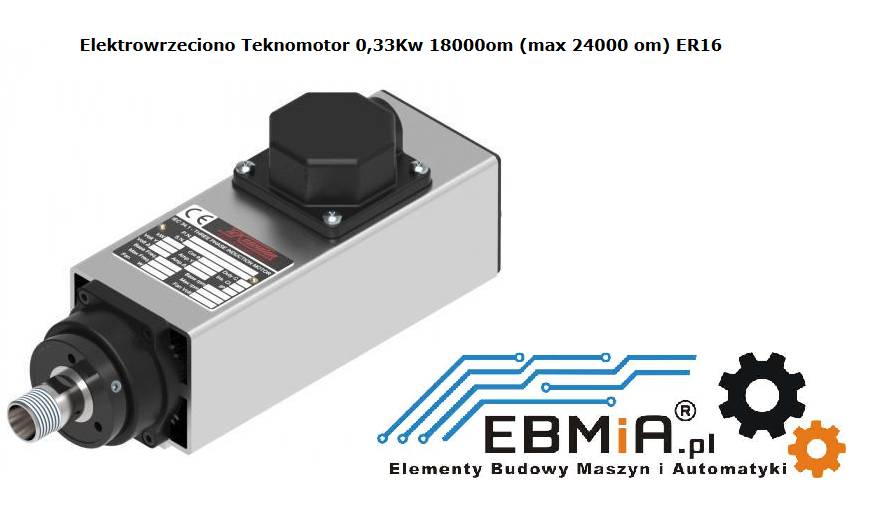

Zdecydowanie najpopularniejszymi urządzeniami są maszyny do obróbki skrawaniem. Składają się one z szeregu różnych specyficznych komponentów, a awaria nawet jednego z nich może wpłynąć na przestój w pracy. Jedną z istotniejszych części w całym układzie jest wrzeciono, którego zadaniem jest napędzanie maszyny. Chcesz poznać sposób działania i charakterystykę elektrowrzecion? Zapraszamy do lektury.

Od czego zależy wybór elektrowrzeciona?

Wybór konkretnego modelu elektrowrzeciona zależy przede wszystkim od rodzaju materiału, który będziemy obrabiać, wydajności obróbki, a także średnic narzędzi, które zostaną użyte do obróbki.

Nowoczesne elektrowrzeciona posiadają bezszczotkowy silnik indukcyjny, łożyska, a także metalową obudowę, która zapewnia wyjątkową szczelność. W połączeniu z falownikiem elektrowrzeciona umożliwiają kontrolę prędkości obrotowej narzędzia. Z kolei chłodzenie jest realizowane przy pomocy cieczy lub powietrza. Dzięki temu elektrowrzeciona świetnie sprawdzają się podczas nieustannej pracy w trudnych warunkach.

Skąd wiadomo, jakie elektrowrzeciono wybrać? Musimy dowiedzieć się, jaka moc i prędkość obrotowa jest nam potrzebna. Po pierwsze, wysokie obroty sprawdzają się przy obróbce drewna, laminatu i metali kolorowych. Z kolei niskie warto wybrać, gdy zajmujemy się obróbką tworzyw termoplastycznych i stali. W przypadku mocy zwracamy uwagę na maksymalne wykorzystywane średnice frezów. I tak przy obróbce tworzyw, drewna oraz aluminium używamy frezów o średnicy 8 mm, co oznacza, że w zupełności wystarczy nam silnik o mocy 1 kW. Przy 12 mm jest to 3,3 kW, powyżej 16 mm – 5,6 kW. Natomiast jeśli zajmujemy się obróbką stali, ta moc będzie już większa i dla frezów do 10 mm wynosi 3,3 kW, do 12 mm – 5,6 kW, do 16 mm – 7 kW, a przy 20 mm będzie to 10 kW.

Kłopoty z doborem elektrowrzeciona – jak im zaradzić?

Jeśli obroty silnika są zbyt wysokie, można je obniżyć korzystając z przemiennika częstotliwości. Pozwoli to na dostosowanie ich do parametrów obróbki. Niestety, zachowując konkretny moment na wale, musimy liczyć się ze spadkiem mocy wyjściowej (wraz ze spadkiem prędkości obrotowej). Jeśli silnik posiada chłodzenie zabudowane na wirniku, prędkość także nie może zostać obniżona bez żadnego problemu. Musimy iść na pewne ustępstwa. Kiedy wykonujemy pracę przy użyciu wysokich prędkości, warto zastosować łożyska ceramiczne, które mają niebagatelny wpływ na przedłużenie żywotności elektrowrzecion, ponieważ ich kulki są znacznie lżejsze, dzięki czemu tarcie jest dużo mniejsze, a także są wyjątkowo odporne na wysokie temperatury podczas pracy oraz wyładowania elektrostatyczne. Będą w stanie działać bezawaryjnie nawet ok. 10 lat.

W kolejnych artykułach opisaliśmy:

Jaki silnik do napędu wrzeciona?