Obrabiarki sterowane numerycznie CNC powstały na bazie konstrukcyjnej obrabiarek konwencjonalnych. Obecnie coraz częściej zastępują maszyny konwencjonalne w zakładach produkcyjnych, ze względu na skrócony czas przezbrajania i większą wydajność. Główną cechą, odróżniającą je od obrabiarek konwencjonalnych, jest zastosowanie sterowania automatycznego. Sterowanie to polega na wymianie informacji pomiędzy poszczególnymi zespołami obrabiarki, przy użyciu komputera.

Wszystkie informacje dotyczące kolejności ruchów, czynności, parametrów, a także informacje geometryczne są zakodowane w postaci programu. W dalszej części artykułu opisane zostały podstawowe układy konstrukcyjne, niezbędne do budowy obrabiarek CNC.

Podstawowy podział w układzie konstrukcyjnym

Konstrukcja obrabiarki jest zależna od jej wyposażenia, przeznaczenia produkcyjnego oraz stopnia automatyzacji. Można jednak wyróżnić wspólny pod względem funkcjonalnym szereg zespołów, takich jak:

– zespoły robocze, które wykonują podstawowe ruchy obrabiarki

– zespoły napędowe, które przekazują ruch z silnika do zespołów roboczych

– korpusy, na których umieszczone są zespoły robocze

– układy sterowania CNC

– elementy nastawcze i pomiarowe

– uchwyty, służące do mocowania narzędzi oraz przedmiotów z zespołami roboczymi

– urządzenia chłodzące, smarujące, usuwające wióry

Zespoły robocze frezarki/tokarki

W skład zespołu roboczego wchodzą zarówno elementy maszyny służące do ustawiania i zamocowania narzędzia w obrabiarce, jak i te elementy, które umożliwiają wykonanie ruchu roboczego. W przypadku tokarki jest to wrzeciennik wraz z wrzecionem, skrzynka posuwowa, suport tokarki wraz z imakiem oraz śruba pociągowa toczna przesuwająca suport.

Dla frezarki przyjmuje się jako zespół roboczy wrzeciono ze skrzynką prędkości, skrzynkę posuwową, a także śruby pociągowe toczne służące do przesuwania stołu.

Zespoły napędowe

Układ napędowy przenosi energię elektryczną z silników do zespołu roboczego maszyny. Zespoły napędowe posiadają złożoną konstrukcję i stanowią istotną rolę w budowie obrabiarki.

W obrabiarkach stosowany jest podział na:

– napęd główny, który uruchamia prędkość obrotową wrzeciona narzędziowego frezarki lub wrzeciona przedmiotowego w przypadku tokarki

– napędy ruchów posuwowych, przeznaczone do wykonywania ruchów przesuwnych części roboczych obrabiarki, po odpowiednio zaprogramowanym torze, z zadaną prędkością posuwową i odpowiednim położeniu w układzie współrzędnych maszyny

– napędy zespołów mechanicznych i manipulacyjnych, to dodatkowe napędy występujące w zależności od wyposażenia maszyny. Przykładem jest napęd magazynu narzędzi, układu zasilania hydraulicznego (silnik napędzający pompę do cyrkulacji chłodziwa), napęd podajnika palet, napęd taśmy odprowadzającej wióry z maszyny itp.

Poniżej przedstawione są silniki, stosowane m.in. do napędów głównych.

Korpusy

Korpus jest istotnym elementem całej konstrukcji obrabiarki, wpływa na jej sztywność oraz zdolność do tłumienie drgań. Drgania te są szczególnie silne na przykład w trakcie obróbki zgrubnej, podczas której występują duże siły skrawające.

Korpusy stanowią około 80 % całkowitej masy maszyny. Wytwarzane są najczęściej z odlewów żeliwnych, dzięki czemu możliwe jest zaprojektowanie ich skomplikowanych kształtów. Charakteryzują się dobrą zdolnością do tłumienia drgań i stosunkowo optymalnym kosztem wytworzenia.

Do mniej popularnych należą korpusy stalowe spawane oraz korpusy hybrydowe. Te pierwsze są lżejsze od żeliwnych i mają lepszą sztywność, jednak w mniejszym stopniu tłumią drgania. Wadą jest również to, że nie da się z nich stworzy tak skomplikowanych kształtów jak z odlewów żeliwnych. Ze względu na czas wykonania są również droższe.

Korpusy hybrydowe są tańszą alternatywą dla powyższych dwóch rodzajów. W tym przypadku stosuje się konstrukcje stalowe spawane lub żeliwne, które wewnątrz są najczęściej wypełnione tańszym – od stali czy żeliwa – materiałem.

Układy sterowania CNC

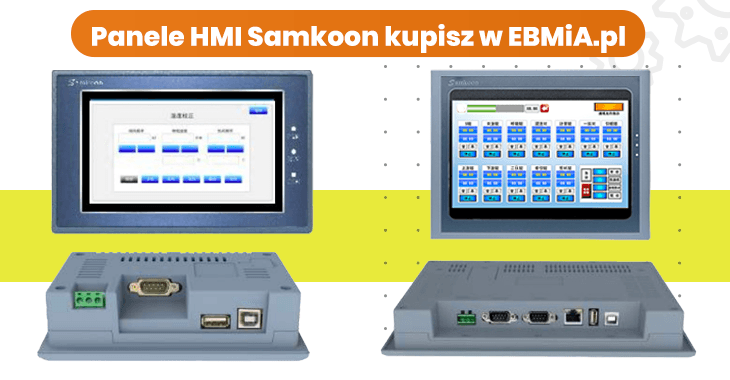

Klasyczny układ sterowania CNC składa się z komputera przemysłowego IPC, sterownika PLC oraz panelu HMI, który służy do wymiany informacji pomiędzy operatorem a obrabiarką. Układ CNC odczytuje, następnie dekoduje oraz przetwarza program z postaci alfanumerycznej na postać impulsów elektrycznych, które są sygnałem sterującym dla zespołów roboczych maszyny.

Często na maszynach numerycznych niezbędne jest wykonanie ruchów w kliku osiach jednocześnie. Służy do tego interpolator, który synchronizuje drogę do czasu osi serwonapędowych.

Sterowanie opiera się zatem na wymianie informacji pomiędzy numerycznym układem sterowania CNC, programowalnym sterownikiem logicznym PLC, układem dopasowująco-sterującym UDS ( ukł. przekaźnikowo-stycznikowy lub sam sterownik PLC) i obrabiarką.

Elementy nastawcze i pomiarowe

Urządzenia nastawcze służą do dokładnego ustawienia narzędzia względem przedmiotu obrabianego. Dla obrabiarek CNC wyróżnia się układy pomiarowe liniowe i kątowe, wykorzystujące liniały oraz czujniki pomiarowe o dużej dokładności pomiaru, znajdujące się najczęściej na prowadnicach. Umożliwiają one realizację pętli sprzężenia zwrotnego, informującej o położeniu narzędzia względem przedmiotu w układzie współrzędnych maszyny. W zależności od rodzaju układu pomiarowego zastosowanego w maszynie, wyróżnia się układy pomiarowe bezpośrednie, pośrednie, absolutne i inkrementalne (przyrostowe).

Uchwyty, służące do mocowania narzędzi i przedmiotów z zespołami roboczymi

W grupie tej znajduje się osprzęt maszyny, czyli wszystkie elementy służące do zamocowania materiału obrabianego i narzędzia skrawającego w maszynie. Na przykład:

– imadła

– oprawy narzędziowe

– kły tokarskie

– uchwyty tokarskie

– podzielnice

– dociski maszynowe

0 stoły magnetyczne, pryzmy, dociski szybkomocujące itp.

Urządzenia chłodzące, smarujące, usuwające wióry

Obrabiarki wyposażone są w układ chłodzenia. W skład tego układu wchodzi między innymi pompa z silnikiem, filtry, zawory, przewody oraz wanna, w której znajduje się chłodziwo. Chłodziwo jest to płyn redukujący ciepło, wytwarzane w materiale i w narzędziu skrawającym, podczas obróbki. Chłodziwo krąży w układzie, a jego strumień podczas obróbki jest skierowany – pod wysokim ciśnieniem – bezpośrednio na narzędzie skrawające.

Urządzenia smarujące stosowane są w celu zmniejszenia tarcia współpracujących ze sobą elementów takich jak np. koła zębate, łożyska czy sprzęgła. Często maszyny CNC wyposażone są w transporter wiórów, zasilany dodatkowym silnikiem elektrycznym, który odprowadza wióry z maszyny na zewnątrz, bezpośrednio do kontenera.

Co jest potrzebne do budowy wypalarki plazmowej CNC?

Układ sterowania wypalarki plazmowej CNC działa na takich samych zasadach jak w przypadku tokarek czy frezarek. Sterowanie maszyną odbywa się za pomocą programu. Różnica występuje w budowie maszyny. Przede wszystkim narzędzie skrawające zastąpione jest suportem z palnikiem plazmowym, który zamontowany jest na belce i porusza się wzdłuż jej osi (oś X). Suport z palnikiem przymocowana jest do belki, ta z kolei wykonuje ruch wzdłuż ramy stołu (oś Y), dzięki czemu możliwe jest wykonanie procesu wypalania w płaszczyźnie XY. Wewnątrz konstrukcji ramowej stołu znajduje się przestrzeń robocza.

Wypalarki plazmowy CNC nie posiadają korpusu żeliwnego, przez co są znacznie lżejsze w porównaniu do innych obrabiarek. Stół wypalarki jest nieruchomy, posuw wykonuje palnik plazmowy. Dodatkowo stół ten musi być wyposażony w system wentylacji pochłaniający opary i dymy, powstające podczas cięcia. W zależności od rodzaju maszyny stosuje się tradycyjny system filtrowentylacji lub wentylację wodną.

Podsumowując, do ogólnej budowy plazmy CNC oprócz napędów i przekładni, suportu z palnikiem plazmowym, stołu z konstrukcją ramową, komputera przemysłowego i dodatkowych modułów, potrzebny jest także system wentylacji stołu, agregat plazmowy z systemem zaopatrzenia w gaz, a także regulator wysokości palnika THC.

W kolejnych artykułach opisaliśmy:

– Przeniesienie napędu w frezarce CNC – śruba trapezowa czy pasek?

– Jakie chłodziwo do obróbki skrawaniem?

– Narzędzia wielozadaniowe do obróbki

– Jaki silnik do napędu wrzeciona?

– Silnik bezszczotkowy BLDC – co to jest, jak działa, zastosowanie, zalety