Enkoder – co to jest i do czego służy?

Mówiąc najprościej enkoder to rodzaj czujnika kontroli ruchu, który dostarcza informacje zwrotne (Feedback) do układu sterowania. Enkoder przekształca ruch obrotowy lub liniowy części maszyn w sygnał elektryczny, który to następnie zostaje odczytany w układzie sterowania, na przykład za pomocą licznika lub sterownika PLC maszyny. Dzięki zastosowaniu enkodera można dokładnie określi pozycję elementów maszyn, kąt i liczbę obrotów wału silnika, prędkość obrotową lub jej kierunek.

Rodzaje enkoderów

Ze względu na sposób pomiaru oraz rodzaj sygnału wyjściowego wyróżnia się:

– enkodery inkrementalne (przetworniki obrotowo – impulsowe)

– enkodery absolutne (przetworniki obrotowo – kodowe)

Enkodery dzielą się także na obrotowe i liniowe. Pierwsze z nich służą do pomiaru położenia kątowego obiektu, natomiast drugie (liniowe) mierzą jego ruchu wzdłużny, czyli przemieszczenie. Zarówno enkodery obrotowe jak i liniowe mogą być enkoderami inkrementalnymi lub absolutnymi.

Enkodery obrotowe – zasada działania

Enkoder inkrementalny

Enkoder inkrementalny (przyrostowy) generuje cyfrowy sygnał wyjściowy, podczas obrotu wału o określony kąt. Liczba sygnałów (impulsów) na jeden obrót określa rozdzielczość enkodera. Im większa rozdzielczość, tym mniejsze przesunięcia kątowe można zmierzyć, co przekłada się na większą dokładność pomiaru.

Enkoder inkrementalny nie generuje położenia bezwzględnego. Oznacza to, że położenie wału określane jest przez zliczanie impulsów elektrycznych. W przypadku braku zasilania, wartość położenia naliczana jest od zera, to znaczy od miejsca w którym nastąpiło jego zatrzymanie. Wewnętrzne elementy enkodera inkrementalnego – między innymi ze względu na brak określania pozycji bezwzględnej wału – są prostsze i bardziej ekonomiczne pod względem wytwarzania, w porównaniu do enkoderów absolutnych.

Enkoder inkrementalny ma co najmniej jeden sygnał wyjściowy „A”, zazwyczaj są to jednak dwa sygnały wyjściowe, tak zwane sygnały „A” i „B”, przesunięte względem siebie o 90°. Obrócenie wału w prawo powoduje wysłanie impulsu „A” przed impulsem „B”. Obrócenie wału przeciwnie do ruchu wskazówek zegara spowoduje wysłanie impulsu „B” przed impulsem „A”. W taki sposób określany jest kierunek obrotu. Istnieją także enkodery z trzema sygnałami wyjściowymi. Trzeci sygnał „Z ”, określany „zerowym” lub „odniesienia”, generowany jest tylko jeden raz, przy pełnym obrocie tarczy i służy np. do określenia punktu referencyjnego (bazowania) maszyny lub urządzenia.

Oprócz pozycjonowania często stosowane są enkodery inkrementalne do określania prędkości. Położenie względem punktu początkowego można wyznaczyć, zliczając liczbę impulsów, natomiast prędkość można obliczyć, dzieląc liczbę impulsów przez zmierzony przedział czasu.

Biorąc pod uwagę rodzaj zastosowanego czujnika w ich budowie, enkodery inkrementalne dzielą się na enkodery optyczne i enkodery magnetyczne.

Enkoder optyczny

W optycznym enkoderze przyrostowym (inkrementalnym) jego główny element stanowi tarcza kodowa przymocowana do wału, na której znajdują się przezroczyste i nieprzezroczyste pola. Światło generowane przez diodę LED oświetla tarczę i przechodzi przez jej pola przezroczyste lub jest zatrzymywane – w przypadku pól nieprzezroczystych. Odbiornik (element optoelektroniczny) zamontowany z tyłu tarczy przekształca odbierane światło w sygnał elektryczny. Rodzaj sygnału wyjściowego enkodera zależy od przyjętego standardu sygnałów, najczęściej jest to sygnał cyfrowy (prostokątny).

Enkoder magnetyczny

W magnetycznym enkoderze przyrostowym każde położenie kątowe jest określone przez wektor pola magnetycznego. Enkoder ma przymocowany do wału tarczę magnetyczną, wytwarzającą wymagane pole magnetyczne. Oprócz tego, enkoder wyposaża się w czujnik Halla. Taki czujnik ma zwykle formę układu scalonego. Składa się z płytki wykonanej z materiału półprzewodnikowego, którą umieszcza się w polu magnetycznym. Następnie przyłożone zostaje do niej napięcie, wymuszające przepływ elektronów w odpowiednim kierunku, to znaczy prostopadle do linii pola magnetycznego. Mierząc napięcie na elektrodach, umieszczonych prostopadle do linii pola oraz kierunku przepływu elektronów, można w prosty sposób określić natężenie pola magnetycznego, w którym znajduje się czujnik. W wyniku działania pola magnetycznego dochodzi do powstania napięcia Halla, które jest przetwarzane na cyfrowy sygnał wyjściowy.

Enkodery magnetyczne nie wymagają bezpośredniego kontaktu pomiędzy czujnikiem a wirującą osią. Charakteryzują się przez to większą trwałością, właśnie ze względu na mniejsza ilość ruchomych elementów, które mają ze sobą styczność.

W zależności od budowy występują enkodery zabudowane i otwarte. Pierwsze z nich wyposażone są w pyło– i wodoszczelną obudowę, natomiast drugie tej obudowy nie posiadają – sam czujnik Halla ma postać układu scalonego, nad którym obraca się magnes połączony z osią wirującego obiektu.

Enkoder absolutny

Konstrukcje enkoderów absolutnych i enkoderów inkrementalnych są właściwie takie same, różnica polega jedynie na sposobie pomiaru. W przypadku enkoderów absolutnych sygnał wyjściowy generowany jest w postaci analogowej, poprzez wyposażenie jego tarczy w unikatowy kod dla każdej pozycji. Dzięki niemu, każde położenie kątowe wału ma przypisaną własną wartość kodową na wyjściu. Jest to tzw. sygnał kodowy.

Tarcza enkodera absolutnego posiada również – poza dodatkowym kodowaniem jednego obrotu mechanicznego – naniesioną ścieżkę inkrementalną (kreski przezroczyste i nieprzezroczyste). Oznacza to, że na wyjściu generowany może być zarówno sygnał analogowy jak i cyfrowy.

Enkodery absolutne są w stanie dostarczyć charakterystyczne wartości pozycji w momencie ich włączenia, a także bezpośrednio po awarii zasilania. Odbywa się to wskutek odczytu aktualnej pozycji z wspomnianego już sygnału kodowego, umieszczonego na tarczy. W enkoderach absolutnych może to być kod binarny lub kod Gray’a. Zaletą kodu Gray’a jest zmiana tylko jednego bitu dla sąsiadujących ze sobą pozycji.

Na rynku spotkać można enkodery jedno– i wieloobrotowe. Pierwsze z nich rozróżniają pozycję kątową tylko w ramach jednego pełnego obrotu, czyli od 0° do 360°. W celu uzyskania informacji o większej liczbie wykonanych obrotów, należy zastosować enkoder wieloobrotowy. W jego części mechanicznej montowany jest zazwyczaj system przekładni, które tworzą relację pomiędzy wieloma tarczami kodowymi, przez co istnieje mozliwość zapamiętania ilości wykonanych obrotów.

Podtrzymywanie wartości pomiaru

Zastosowanie części mechanicznych (przekładni) w enkoderze pozwala zapamiętać aktualną wartość pozycji, niezależnie od tego czy enkoder jest zasilany czy nie. Jednak takie rozwiązanie powoduje zwiększenie rozmiarów enkodera, w tym wzrost elementów ruchomych, które się zużywają lub mogą ulec uszkodzeniu. Dlatego stosowane są również rozwiązania poboczne, takie jak na przykład zastosowanie enkodera inkrementalnego z bateryjnym podtrzymaniem wartości lub zintegrowaną prądnicą. Bateryjne podtrzymanie wartości powoduje, że w przypadku braku zasilania, umieszczona w kablu bateria litowa, nie tylko podtrzymuje bieżącą pozycję lecz także podtrzymuje pracę całego enkodera. Oznacza to, że enkoder inkrementalny przy wyłączonym zasilaniu może również śledzić ewentualną zmianę pozycji osi.

Enkodery liniowe – zasada działania

Ogólna zasada działania enkoderów liniowych i obrotowych jest bardzo zbliżona. Tarcza kodowa, w przypadku enkoderów liniowych jest przekształcona do postaci liniowej (liniału).

Określenie przemieszczenia wzdłużnego elementu maszyny możliwe jest dzięki odczytywaniu kresek umieszczonych na liniale z podziałką kreskową, które podczas ruchu zmieniają swoje położenie. Enkoder kątowy mierzy natomiast pozycję kątową, poprzez odczytywanie kresek znajdujących się na tarczy obrotowej z podziałką kreskową, które również zmieniają swoje położenie podczas ruchu. Zarówno w enkoderach liniowych, jak i kątowych położenie kresek można odczytywać w dwojaki sposób – optyczny lub magnetyczny.

Algorytm działania enkodera liniowego w obrabiarce CNC

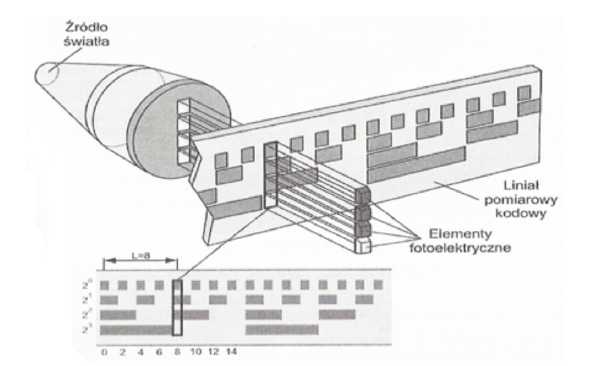

W budowie obrabiarek CNC stosuje się enkodery liniowe i obrotowe o dużej dokładności pomiaru. Umożliwiają one realizację pętli sprzężenia zwrotnego, informującej o położeniu wrzeciona oraz stołu, w układzie współrzędnych maszyny. Rysunek 1 przedstawia działanie enkodera liniowego – absolutnego.

Rys.1 Schemat działanie enkodera liniowego – absolutnego

Algorytm działania enkodera:

1. Wiązka światła przechodzi przez przysłonę, w której wykonane są otwory w odpowiedniej pozycji i odpowiednim kształcie.

2. Źródło światła natrafia na przyciemnione i przezroczyste elementy fotoelektryczne naniesione na liniał (taśma).

3. Elementy fotoelektryczne wykrywają przez które pola przechodzi światło i w postaci impulsów elektrycznych przesyłają dane o aktualnej pozycji.

Zaletą liniowego enkodera absolutnego jest to, że podczas ponownego uruchamiania lub spadku napięcia w maszynie nie jest wymagany ponowny najazd na punkt referencyjny. Oznacza to, że maszyna dzięki enkoderowi zapamiętuje swoją pozycję. Enkodery absolutne nie wymagają posiadania dodatkowych znaczników referencyjnych, jak w przypadku enkoderów inkrementalnych.

W obrabiarkach CNC, oprócz enkoderów liniowych absolutnych, stosowane są również enkodery liniowe inkrementalne. Różnica w ich budowie i działaniu jest analogiczna do enkoderów obrotowych. Za przykład można wziąć enkoder liniowy inkrementalny – optyczny. Liniał w takim enkoderze składa się z ciągu szczelin (kresek) o odpowiedniej podziałce. Przysłona przesuwa się względem liniału, natomiast za nią znajduje się źródło światła, emitowane z żarówki lub diody LED. Funkcją przysłony jest skupienie i naprowadzenie rozproszonej wiązki światła na wspomniane szczeliny liniału. Obecność szczelin powoduje oświetlenie elementów fotoelektrycznych, a co za tym idzie wygenerowany zostaje impuls elektryczny. Pozycja odczytywana jest poprzez sumowanie impulsów, równych liczbie szczelin wyświetlonych (przebytych) przez przysłonę. W celu określenia kierunku przesunięcia wytwarzane są dwa sygnały A i B, przesunięte względem siebie o 90°.

Jak podłączyć enkoder?

Połączenia mechaniczne

Wszystkie enkodery działają w oparciu o ruch mechaniczny, który przekształca się w elektryczny sygnał wyjściowy. Kołnierze, rowki lub otwory, umożliwiają szybkie i łatwe podłączenie enkodera do obracającego się elementu maszyny.

Poruszając temat połączeń mechanicznych enkoderów, warto dodać, że w przypadku enkoderów obrotowych wyróżnia się enkodery z wałkiem, które mogą być połączone z wałem napędu np. za pomocą sprzęgła, a także enkodery z otworem, które z kolei można zamontować bezpośrednio na wale. W niektórych modelach z otworem, można łatwo dopasować średnice otworu i wału, poprzez zastosowanie na przykład tulei redukcyjnych.

Enkodery inkrementalne – typy sygnałów wyjściowych

W enkoderach inkrementalnych generowane są zazwyczaj dwa sygnały prostokątne, przesunięte względem siebie o 90°, za pomocą których można określić położenie oraz kierunek ruchu obiektu. Ze względu na ich fizyczną budowę, stosowane są różne typy wyjść. I tak, do głównych rodzajów interfejsów wyjściowych zalicza się wyjścia typu:

– TTL (Line Driver)

– HTL (PushPull)

– Open Collector

– SIN/COS

W przypadku enkoderów inkrementalnych najczęściej spotykanymi wyjściami są TTL i HTL. Wyjścia TTL (Line Driver) zapewniają wysoką częstotliwość odpowiedzi układu oraz bardzo dobrą odporność na zakłócenia.

Rys.2 Schemat wyjścia typu TTL (Line Driver)

Wyjścia HTL (PushPull) charakteryzują się z kolei również bardzo wysoką odpornością na zakłócenia, tracą jednak na prędkości wymiany informacji, a także zwiększają pobór energii.

Rys.3 Schemat wyjścia typu HTL (PushPull)

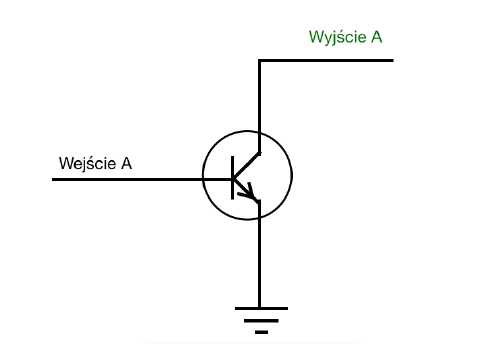

Interfejs Open Collector jest tani i zarazem bardzo prosty, jednak posiada przy tym wiele ograniczeń. Stosowany jest zazwyczaj w aplikacjach o niedużej częstotliwości sygnału wyjściowego.

Rys.4 Schemat wyjścia typu Open Collector

W wyjściach SIN/COS sygnał impulsowy konwertowany jest na dwie funkcje – sinus (sygnał A) i cosinus (sygnał B). Pozwala to na dokładne pozycjonowanie oraz dokładny odczyt wysokiej rozdzielczości, w każdej chwili.

Enkodery inkrementalne z wyjściem SIN/ COS pozyskują sygnał elektryczny podobnie jak te opisane powyżej – mechaniczna część pozostaje bez zmian. Posiadają jednak bardziej zaawansowaną metodę cyfrowego przetwarzania sygnału, pozyskanego z układu mechanicznego. Metoda ta polega na konwertowaniu sygnału impulsowego na funkcję sinus (Faza A) oraz cosinus (Faza B) – patrz Rys.5. Konwersja odbywa się dzięki analizie czasu zmiany stanów faz (sygnałów) A i B. Przykładowo, mając optyczny enkoder inkrementalny z tarcza posiadającą 2048 szczelin, wygenerowanych zostaje 2048 impulsów sygnału A (B). Następnie każdy pojedynczy impuls jest konwertowany – w zakresie jednego okresu funkcji trygonometrycznej – na 2048 faz funkcji okresowej sinus (cosinus). W związku z tym enkoder taki może uzyskać dokładność na poziomie ok. 4 milionów impulsów na obrót (2048 x 2048 = ca. 4 mln).

Rys.5 Przetwarzanie sygnału impulsowego w enkoderze inkrementalnym z wyjściem Sin/Cos

Na wyjściu enkodera typu SIN/COS może być sygnał impulsowy gotowy do przetworzenia w układzie sterownia lub analogowy sygnał SIN/COS, który konwertowany będzie dopiero po stronie systemu automatyki.

Transmisja danych w enkoderach inkrementalnych odbywa się przez wyjścia cyfrowe. Ze względu na stałą ilość linii sygnałowych oraz przesyłanych danych (binarnych), okablowanie będzie miało zazwyczaj podobną konfigurację, w zależności od ilości sygnałów.

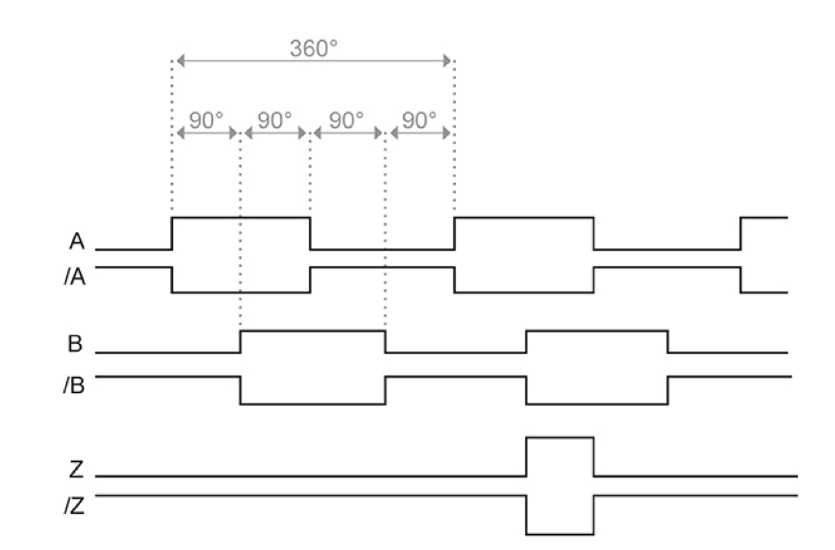

Niektóre modele enkoderów inkrementalnych, oprócz 3 sygnałów prostokątnych A,B,Z, wyposażone są także w sygnały oznaczane jako /A, /B, /Z. Sygnały te stanowią negację wyjść A, B oraz Z. Ich analiza przez układ elektroniczny pozwala na potwierdzenie poprawności komunikacji. W celu redukcji zakłóceń elektrycznych sygnały zazwyczaj przesyłane są parami (A+/A, B+/B, Z+/Z) przez skrętkę. Innymi słowy, dołożenie sygnału zanegowanego pozwala uzyskać sygnał różnicowy, który jest bardziej odporny na zakłócenia. W takim układzie wymagane jest zatem maksymalnie 6 żył, po jednej do przesyłu każdego z sygnałów. Poniżej znajduje się wykres przedstawiający przebieg wymienionych sygnałów (Rys.6):

Rys.6 Przebieg sygnałów wyjściowych enkodera inkrementalnego

Enkodery absolutne – typy sygnałów wyjściowych

Enkodery absolutne podają dokładne położenie na bieżąco, dzięki zastosowaniu kodu binarnego lub kodu Gray´a. Informacje o aktualnej pozycji mogą być wysyłane przez układ elektroniczny enkodera:

– jako sygnał binarny równoległy

– jako sygnał binarny szeregowy

– przez wyjście analogowe

– przez magistrale komunikacyjną

Transmisja sygnału równoległego jest szybsza od sygnału szeregowego. Spowodowane to jest tym, że każdy przesyłany bit ma swój elektryczny interfejs, co powoduje jednocześnie konieczność stosowania osobnego przewodu – dla każdego z bitów kodu danej pozycji. Dla enkoderów o dużych rozdzielczościach należy stosować wielożyłowe kable transmisyjne, co przy większych odległościach generuje duży koszt oraz komplikuje montaż. W tym celu, w miarę możliwości odchodzi się od połączeń równoległych na rzecz szeregowych. Transmisja przesyłu sygnału szeregowo jest wolniejsza od równoległego ale ogranicza także ilośc przewodów, co z kolei przekłada się na redukcję kosztów i łatwość montażu.

Obecnie spotyka się najczęściej enkodery absolutne z szeregowymi interfejsami cyfrowymi, takimi jak np. SSI, ISI, EnDat, BiSS, Hiperface.

Na rynku występują również enkodery z wyjściami sieciowymi, które współpracują bezpośrednio z siecią przemysłową typu PROFIBUS czy PROFINET. W tym przypadku sygnał kodowy – określający położenie – jest przesyłany do sterownika w całości poprzez protokół komunikacyjny.

Jak dobrać enkoder do aplikacji?

Wybór odpowiedniego enkodera uwarunkowany będzie dostosowaniem urządzenia do warunków pracy, a także oczekiwaniami w stosunku do parametrów pomiaru.

Z uwagi na to, że enkodery magnetyczne są odporne na wszelkie zabrudzenia (np. pyły, ciecze), które mogłyby się dostać do wnętrza obudowy i zakłócić odczyt pomiaru, doskonale sprawdzą się w najtrudniejszym środowisku pracy. Przykładem mogą być liniały magnetyczne stosowane w maszynach do obróbki kamienia, drewna lub metalu. Zapewniają one dużą rozdzielczość pomiaru, na poziomie nawet pojedynczych mikronów, a także powtarzalność pomiaru rzędu +/- 1 impuls.

Dopuszczalna odległość pomiędzy czujnikiem a tarczą jest większa w enkoderach magnetycznych niż optycznych. Oznacza to, że można wówczas całkowicie oddzielić część mechaniczną od elektronicznej w enkoderze. Taka konstrukcja pozwala zwiększyć dopuszczalne obciążenie jego wałka. Enkodery magnetyczne nie wymagają bezpośredniego kontaktu pomiędzy czujnikiem, a np. wirującą osią, dlatego charakteryzują się dużą trwałością. Mechanizm magnetyczny jest również bardziej odporny na uderzenia oraz wibracje.

Jeżeli chodzi o wady enkoderów magnetycznych, będzie to głównie niewystarczająca czasami rozdzielczość i dokładność. Parametry te są po prostu gorsze, w porównaniu do enkoderów optycznych, tak jak i szybkość transmisji danych.

Enkodery optyczne są jednak droższe w porównaniu do enkoderów magnetycznych. Charakteryzują się bardzo dobrą rozdzielczością, dokładnością, szybkością transmisji danych czy odpornością na pole magnetyczne. Nie są jednak aż tak odporne na wstrząsy, wibracje czy zabrudzenia.

Rozdzielczość enkoderów absolutnych zazwyczaj nie przekracza 12 bitów (4096 imp./obr.) przy średnicy ok. 60 mm i jest o około 3-4 bity niższa niż enkoderów inkrementalnych o zbliżonych wymiarach. Biorąc pod uwagę stosunek rozdzielczości do wymiarów, lepszym rozwiązaniem okaże się enkoder inkrementalny.

W przypadku enkoderów absolutnych dąży się do zwiększenia prędkości transmisji danych oraz poprawienia rozdzielczości, w odróżnieniu do enkoderów inkrementalnych, gdzie priorytetem jest głównie rozdzielczość, czyli uzyskanie jak największej liczny szczelin (kresek) na obrót.

Gdzie stosowane są enkodery?

Enkodery są obecnie urządzeniami powszechnie stosowanymi, zarówno w przemyśle jak i urządzeniach powszechnego użytku. Poniżej znajduję się kilka przykładów zastosowania enkoderów:

– w aplikacjach drukujących – sprzężenie zwrotne z enkodera aktywuje głowicę drukującą, aby utworzyć znak w określonym miejscu

– w windzie enkodery informują sterownik o prawidłowej pozycji, gdy winda osiągnie właściwe piętro. Sprzężenie zwrotne enkodera zapewnia także, że drzwi windy są otwarte przy osiągnięciu odpowiedniego piętra. Bez enkodera można by było jedynie wejść do windy lub z niej wyjść, zamiast po prostu przemieszczać się na inny poziom.

– w precyzyjnych serwomechanizmach sygnał enkodera jest wykorzystywany przez PLC do sterowania prędkością obrotową i położeniem elementów maszyn

– na zautomatyzowanych liniach montażowych enkodery przekazują robotom informacje zwrotne dotyczące ruchu i pozycji. Na przykład dla samochodowej linii montażowej, za pomocą enkoderów, zautomatyzowane ramiona spawalnicze uzyskują informacje dotyczące pozycji, w których mają spawać

– w dźwigach – typu żuraw – enkodery zamontowane na wale silnika zapewniają informacje zwrotne dotyczące położenia, dzięki czemu wiadomo, kiedy podnieść lub zwolnić ładunek

– w aplikacjach, w których butelki lub słoiki są napełniane, enkoder podaje maszynom napełniającym pozycję pojemników

W każdej aplikacji wyposażonej w enkoder proces sterowania odbywa się na takich samych zasadach: enkoder wysyła impulsy elektryczne do układu sterowania, który następnie wysyła sygnały do maszyny lub aplikacji, w celu wykonania zadanej funkcji. Sterowanie odbywa się w układzie zamkniętym, za pomocą sprzężenia zwrotnego.

W kolejnym artykule opisujemy:

Czujnik położenia kątowego – rodzaje, budowa, zastosowanie, jak dobrać