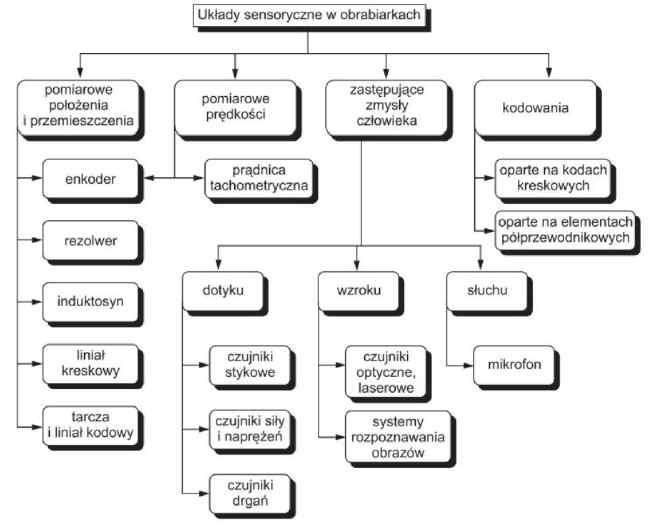

Czujniki stosowane w obrabiarkach – Wstęp i klasyfikacja układów

W obrabiarce czujniki są niezbędne, począwszy od szkiełka i oka operatora, po zaawansowane wewnętrzne systemy kontroli. Obróbce skrawaniem bowiem towarzyszą wysokie naprężenia, duże szybkości odkształcania materiału i wysoka temperatura. Sam proces obróbki i obrabiarka są narażone na różnego rodzaju zakłócenia zewnętrzne, w tym oddziaływania cieplne, drgania i odkształcenia. Jeśli chcesz zapewnić i utrzymać stabilne warunki procesu obróbki i zapewnić założone dokładności i jakość wykonanych elementów, konieczne jest monitorowanie procesu obróbki i sterowanie obrabiarki na podstawie informacji dostarczonej przez czujniki [1].

O właściwościach eksploatacyjnych obrabiarek, będących złożonymi obiektami mechatronicznymi, z których najważniejszą jest dokładność obróbki, decydują przede wszystkim serwonapędy posuwu [2]. Aby sprostać wymaganiom uzyskiwania prędkości ruchów rzędu posuwowych 1-2 m/s i dokładności pozycjonowania rzędu 1 µm stosuje się napędy mechatroniczne [2]. Strategiczną rolę w serwonapędach, poza silnikami napędowymi, odgrywają czujniki pomiaru położenia i czujniki prędkości posuwu. Stosuje się także czujniki pomiaru przyspieszenia i prądu [3]. W tym artykule jest poświęcona główna uwaga czujnikom pomiaru położenia i przemieszczenia.

Rys. 1. Klasyfikacja układów sensorycznych w obrabiarkach, źródło [2]

Większość typowych czujników – kontaktowe, fotometryczne, indukcyjne, potencjometryczne, różnicowe – ma zasadnicze ograniczenie polegające na tym, że informują one o obecności jakiegoś przedmiotu, lecz nie podają o nim dokładniejszej informacji. Bardzo ważną cechą czujników pomiarowych położenia i przemieszczenia jest możliwość realizacji pętli sprzężenia zwrotnego położeniowego w serwonapędach posuwu.

Spośród licznych układów pomiarowych stosowanych w technice, w tym rozdziale omówiono tylko te, które są stosowane w obrabiarkach.

1. Rodzaje układów pomiarowych położenia i przemieszczenia

Jak wspomniano wyżej, układy pomiarowe położenia i przemieszczenia umożliwiają realizację pętli sprzężenia zwrotnego położeniowego w serwonapędach posuwu. Z punktu widzenia funkcjonowania, a czasem i konstrukcji układu pomiarowego składa się on z czujnika pomiarowego i przetwornika. Czujnik pomiarowy przekształca wielkość ruchową (przemieszczenie lub położenie) na inną wielkość fizyczną. Przetwornik natomiast służy do uzyskania pomiarowego sygnału elektrycznego. Takie układy pomiarowe mają duży zakres pomiarowy, który w przypadku obrabiarek ciężkich może sięgać nawet kilku metrów.

Dokładność tych układów wynosi:

a) dla ruchu postępowego w zakresie 10 –4 – 10–5, co oznacza dokładność pomiaru od 0,1 do 0,01 mm na drodze 1 m,

b) dla ruchu obrotowego 10 –3, tzn. 1/1000 obrotu;

Kolejna ważna rzecz, to przystosowanie do pracy w warunkach przemysłowych, tzn. często przy dużym zapyleniu, zagrożeniu wybuchem, zmiennej temperaturze, obecności drga, przy dużych przyspieszeniach. Klasyfikację stosowanych w obrabiarkach układów pomiarowych przemienienia i położenia pokazano na rys. 2. Podział na układy pomiarowe położenia (absolutne) i przemieszczenia (przyrostowe, inkrementalne) przeprowadzono z uwagi na układ odniesienia. Pomiar absolutny (położenia) ma miejsce, gdy wszystkie pomiary są prowadzone względem wspólnego punktu zerowego (początku układu współrzędnych). Pomiar przyrostowy (przemieszczenia) ma miejsce, gdy wielkość przemieszczenia jest mierzona względem dowolnie obranego punktu odniesienia. Cechą charakterystyczną obrabiarek z układami pomiaru przemieszczenia jest konieczność rozpoczynania pracy (także po zaniku napięcia w sieci) od punktu bazowego (zwanego także referencyjnym), w którym następuje wyzerowanie liczników i inicjacja działania układu pomiarowego.

Podział na układy analogowe i cyfrowe wynika z charakteru sygnałów generowanych przez czujnik. Można wyróżnić tu jeszcze układy, w których sygnał analogowy występuje okresowo, a okresy te zliczane są cyfrowo.

Podział na układy obrotowe i liniowe określa rodzaj ruchu mierzonego przez czujnik pomiarowy. Ponadto ze względu na zgodność ruchów wykonywanych przez czujnik i zespół obrabiarki można wyróżnić układy:

• bezpośrednie, gdy rodzaj ruchu jest zgodny;

• pośrednie, gdy pomiar odbywa się przy stosowaniu przekładni przekształcającej ruch, np. ruch postępowy na ruch obrotowy.

Rys. 2. Klasyfikacja stosowanych w obrabiarkach układów pomiarowych położenia i przemieszczenia, źródło [2]

2. Czujniki położenia zespołów ruchomych obrabiarek

Czujniki pomiarowe położenia i przemieszczenia np. enkodery, liniały, rezolwery, pełnią w jednostkach posuwowych kluczową rolę w pracy każdej obrabiarki sterowanej numerycznie. To te czujniki decydują o jej podstawowych właściwościach funkcjonalnych, które są racją jej istnienia. No dobrze, ale jaka jest różnica w pomiarach położenia i przemieszczenia? Czujnik położenia mierzy odległość między punktem odniesienia i bieżącym położeniem zespołu ruchowego. Odwrotnie, czujnik przemieszczenia mierzy odległość między bieżącym położeniem zespołu a poprzednio zarejestrowanym położeniem tego zespołu. Podsumowując, położenie odnosi się do pomiaru w stosunku do stałego punktu odniesienia, a przemieszczenie jest pomiarem względnym.

W celu uzyskania wysokiej dokładności pozycjonowania każdy serwonapęd posuwu musi mieć zapewnioną możliwość pomiaru prędkości obrotowej i położenia, a często również pomiaru przyspieszenia i obciążenia układu. Wyjątek stanowią układy wyposażone w silniki krokowe, które z racji swojej budowy nie wymagają instalowania czujników położenia, ale mają one marginalne zastosowanie w profesjonalnych obrabiarkach z uwagi na ograniczenia w przenoszeniu większego momentu obrotowego.

Rys. 3. Schemat serwonapędów posuwu z układem pomiaru położenia pośrednim i bezpośrednim, źródło [3]

W większości przypadków obracająca się śruba toczna została przyjęta jako główne rozwiązanie służące do przekształcania ruchu obrotowego serwomotoru w liniowy ruch posuwowy (rys. 3.). Pozostałe przypadki, spośród zalecanych napędów posuwu, stanowią elektronakrętka z nieruchomą śrubą toczną i napęd liniowy [4].

Budując obrabiarkę, do pomiaru położenia w kierunku osi posuwowych można zastosować następujące czujniki: liniowe enkodery (pomiar bezpośredni) lub śruby toczne w połączeniu z enkoderami obrotowymi (pomiar pośredni). Pętla sterowania położenia w układzie z enkoderem obrotowym i śrubą toczną zawiera tylko silnik elektryczny zintegrowany z tym enkoderem (rys. 3a). W tym wypadku brak jest bezpośredniej kontroli położenia suportu, ponieważ regulowane jest tylko położenie kątowe wirnika serwomotoru, natomiast położenie zespołu ruchowego jest wyznaczane analitycznie, z uwzględnieniem skoku śruby. W bezpośredniej metodzie pomiarowej wykorzystuje się inny czujnik – liniowy enkoder z pętlą sterowania umożliwiającą kontrolę ruchów suportu na podstawie pomiaru jego rzeczywistego położenia (rys. 3b). Klasyfikacja stosowanych w obrabiarkach układów pomiarowych przemieszczenia i położenia, przedstawiona na rys. 2, uwzględnia stosowany układ odniesienia (pomiar absolutny lub inkrementalny), typ generowanych sygnałów wyjściowych (analogowe lub cyfrowe) i rodzaj mierzonego ruchu (liniowy lub obrotowy).

Enkodery obrotowe wykorzystują zamianę ruch obrotowy wału na sygnały, które pozwalają na dokładne ustalenie położenia kątowego, liczby obrotów lub prędkości obrotowej. Najważniejszy podział tych czujników obejmuje enkodery inkrementalne i absolutne. Oba typy enkoderów różnią się między sobą rodzajem wytwarzanego na wyjściu sygnału i możliwością pamiętania położenia.

Enkodery inkrementalne najczęściej generują na wyjściu sygnał w postaci ciągu impulsów lub sygnałów okresowych. Rozdzielczość jest w ich przypadku określna liczbą impulsów (okresów) generowanych na jeden obrót. Czujniki tego typu nie pamiętają aktualnego położenia wału, generują jedynie przyrosty drogi kątowej od pewnego położenia początkowego. Enkodery absolutne generują natomiast sygnały umożliwiające ustalenie aktualnego położenia wału w dowolnym momencie, nawet po wyłączeniu i ponownym włączeniu napięcia zasilania. Informacja ta jest również od razu znana, jeżeli po wyłączeniu układu to położenie zostało zmienione. Dzielą się one na dwie grupy: jedno- i wieloobrotowe. Enkodery jednoobrotowe dostarczają informacji na temat położenia w obrębie jednego pełnego obrotu wału, ale nie wskazują liczby wykonanych obrotów, natomiast wieloobrotowe podają także informację o liczbie wykonanych obrotów.

Enkodery i liniały (enkodery liniowe) są urządzeniami pomiarowymi przekształcającymi ruch w sygnał elektryczny, który może być odczytany przez urządzenie sterujące, na przykład sterownik PLC. Układ sterowania może następnie wykorzystać ten sygnał do sterowania jakiegoś zdarzenia warunkowego, takiego jak na przykład zatrzymanie obrotów wrzeciona obrabiarki, włączenie posuwu itp. W celu generowania sygnału elektrycznego enkodery wykorzystują różne rodzaje technologii i metody: mechaniczne, magnetyczne, optyczne i rezystancyjne. Obecnie w enkoderach i liniałach najpowszechniej są wykorzystywane metody optyczne [1].

3. Pomiar położenia kątowego

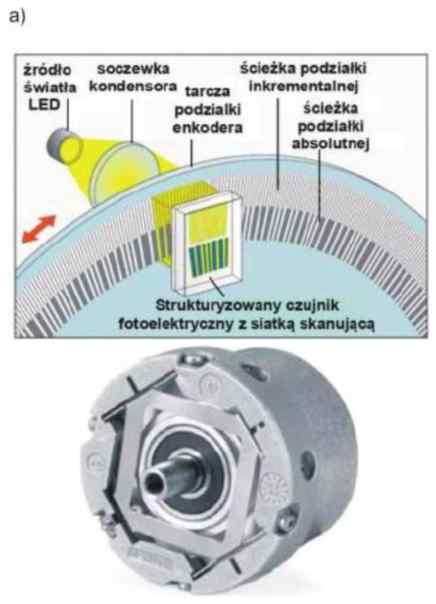

3.1 Enkoder optoelektryczny

Optyczne układy pomiarowe zliczają przetworzone sygnały elektryczne, które powstają w fotodetektorach w wyniku pojawienia się strumienia świetlnego modulowanego pasywnymi i aktywnymi polami kołowej podziałki wzorcowej. Stosowane są transmisyjne (pracujące w świetle przechodzącym) i refleksyjne (pracujące w świetle odbitym) [1]. Podziałki wzorcowe są wykonane odpowiednio na szkle lub na podłożu stalowym. Najczęściej pasywne i aktywne pola reprezentowane są przez ciemne i jasne szczeliny o równej szerokości na tej podziałce, które zostały rozmieszczone względem siebie naprzemiennie. Układ detekcyjny jest połączony z licznikiem rewersyjnym, który zlicza liczbę prążków na wzorcu. Dioda LED, umieszczona w głowicy odczytowej, oświetla powierzchnię podziałki wzorcowej, a fotodetektory analizują światło przechodzące lub odbite.

Enkodery mogą wytwarzać zarówno sygnały inkrementalne (przyrostowe) – są to enkodery inkrementalne, jak i absolutne (bezwzględne) – enkodery absolutne. W przypadku inkrementalnej metody pomiaru wartość położenia jest określana przez zliczanie wartości kroków pomiarowych, począwszy od punktu bazowego. Ze względu na to, że do określenia położenia jest wymagany absolutny punkt odniesienia, generowany jest również sygnał referencyjny. Zasadniczo, urządzenia bazujące na inkrementalnej metodzie pomiaru generują tylko sygnały inkrementalne, zliczane przez liczniki znajdujące się w układzie sterowania. Niektóre liniały bądź przetworniki inkrementalne ze zintegrowanymi modułami interfejsu mają również funkcję zliczania połączoną z możliwością ustalenia absolutnej wartości położenia. Jest ona ustalana po przejeździe przez jeden z wielu znaczników referencyjnych umieszczonych na podziałce pomiarowej czujnika a następnie przesyłana poprzez interfejs szeregowy. W tym rozwiązaniu nie ma konieczności zerowania liczników i najazdu zespołu przesuwnego obrabiarki na punkt bazowy. W przypadku absolutnej metody pomiaru bezwzględna wartość położenia (liniowego lub kątowego) jest uzyskiwana bezpośrednio z odpowiedniej podziałki pomiarowej. Wartość ta jest dostępna na wyjściu urządzenia pomiarowego natychmiast po włączeniu i może być w dowolnym momencie odczytana przez współpracujący moduł elektroniki. Liniały i enkodery oparte na absolutnej metodzie pomiaru mierzą aktualne wartości położenia. Niektóre rozwiązania są wyposażone w odpowiednie interfejsy, które generują również sygnały inkrementalne [1]. Absolutne liniały i przetworniki nie wymagają bazowania. Jest to szczególną zaletą w przypadku elastycznych systemów produkcyjnych, w automatycznych liniach obrabiarek zespołowych oraz wieloosiowych obrabiarkach sterowanych numerycznie. Sensory te odznaczają się również większą odpornością na zakłócenia elektromagnetyczne. Enkodery inkrementalne są dostępne z dwoma podstawowymi typami wyjść: jednokanałowym i kwadraturowym [5]. Enkodery jednokanałowe, wykorzystywane w obrotomierzach, są zazwyczaj używane w układach, które obracają się tylko w jednym kierunku i wymagają podania prostej informacji o położeniu i prędkości obrotowej. Enkodery kwadraturowe mają natomiast dwa kanały (A i B), generując jednakowe sygnały (sinusoidalne lub prostokątne) przesunięte względem siebie w fazie o 90 stopni elektrycznych. Na podstawie znajomości wzajemnej zależności fazy tych sygnałów wyjściowych (wykrycie, który z sygnałów jest wiodący lub opóźniony) określa się kierunek obrotu. Enkodery kwadraturowe zapewniają bardzo szybki, dwukierunkowy przepływ informacji dla bardzo złożonych aplikacji sterowania ruchem posuwowym. Trzecią odmianę enkoderów, które niedawno pojawiły się na rynku, stanowią wirtualne enkodery absolutne [6], które zasadniczo wykorzystują technikę inkrementalną, ale przy zastosowaniu specyficznego sposobu indeksowania. Enkodery te wykorzystują jedną ścieżkę indeksowaną i dwie ścieżki z równomiernie, szeregowo i naprzemiennie rozmieszczonymi polami (np. przezroczystymi i nieprzezroczystymi), jak w enkoderze inkrementalnym [5]. Jednak ścieżka indeksowana bardziej przypomina kod kreskowy. Zastępuje ona pojedynczą ścieżkę ze znacznikiem. Absolutna pozycja jest na tej ścieżce kodowana szeregowo, czyli kolejno wzdłuż tej jednej ścieżki, a nie jest rozłożona na wielu ścieżkach równoległych (jak to ma miejsce w enkoderach absolutnych). Wirtualny enkoder absolutny nie rozpoznaje położenia zespołu natychmiast po rozruchu, jak przy użyciu konwencjonalnego enkodera absolutnego, ale po bardzo krótkim przemieszczeniu (lub obrocie), startując z dowolnego miejsca i w dowolnym kierunku, możliwe jest dokładne ustalenie położenia tego zespołu. W enkoderze obrotowym minimalny kąt inicjalizacji (wystarczający do identyfikacji położenia) wynosi ok. 1-20 (w zależności od rozdzielczości tego enkodera), a w liniowym odpowiedniku przemieszczenie inicjalizujące jest mniejsze niż 1 mm [1]. Od tego momentu enkoder realizuje faktycznie pomiar absolutny. Przykładowe tarcze kodowe różnych typów enkoderów obrotowych zestawiono na rys. 8.6. Wszystkie te tarcze umożliwiają ustalenie kierunku obrotów. obrotowym minimalny kąt inicjalizacji (wystarczający do identyfikacji położenia) wynosi ok. 1-20 (w zależności od rozdzielczości tego enkodera), a w liniowym odpowiedniku przemieszczenie inicjalizujące jest mniejsze niż 1 mm [1]. Od tego momentu enkoder realizuje faktycznie pomiar absolutny. Przykładowe tarcze kodowe różnych typów enkoderów obrotowych zestawiono na rys. 4. Wszystkie te tarcze umożliwiają ustalenie kierunku obrotów.

Rys. 4. Przykładowe tarcze kodowe różnych typów enkoderów obrotowych:

a) inkrementalnego, b) absolutnego, c) wirtualnie absolutnego [1]

W inkrementalnej metodzie pomiarowej kąta obrotu podziałka ma postać okresowej struktury kreskowej (rys. 4). Struktura ta może być wykonana na nośniku ze szkła pokrytego fotorezystorem, na którą, w warunkach wysokiej próżni, metodą naparowania zostaje naniesiona warstwa chromu [1]. Informację o położeniu uzyskuje się przez zliczanie przyrostów liczby kresek na podziałce, począwszy od pewnego punktu startowego. Ponieważ do ustalenia położenia jest wymagane bezwzględne odniesienie, podziałka wzorcowa jest wyposażona w dodatkową ścieżkę ze znacznikiem referencyjnym. Absolutne położenie na skali, ustalone przez znacznik odniesienia, jest bramkowane dokładnie w jednym punkcie pomiarowym. W pewnych przypadkach może to wymagać obrotu tarczy z podziałką kreskową o prawie 3600. Aby przyspieszyć i uprościć ustalenie położenia, niektóre enkodery wyposażono w wiele znaczników odniesienia, które są rozmieszczone na obwodzie podziałki według pewnego algorytmu matematycznego (rys. 8.7). Współpracujący z enkoderem układ elektroniczny umożliwia wykrycie bezwzględnego położenia po przejściu dwóch kolejnych punktów referencyjnych, najczęściej po obrocie tylko o kilka stopni.

Rys. 5. Schemat podziałki kołowej ze znacznikami odniesienia kodującymi położenie absolutne [1]

W enkoderach kątowych są wykorzystywane dwie metody skanowania:

– metoda skanowania obrazowego (czteropolowa i jednopolowa) dla stałego rozstawu szczelin kreskowej siatki wzorcowej od 10 um do ok. 70 um,

– metoda skanowania interferencyjnego dla bardzo precyzyjnych podziałek z rozstawem szczelin tej siatki 4 um i mniejszym

W metodzie skanowania obrazowego wykorzystuje się generowanie sygnału rzutowanego światła na dwie podziałki z siatkami kreskowymi o równym rozstawie szczelin (kołową podziałkę wzorcową i siatkę skanującą przeciwwzorca), które są względem siebie przesunięte (rys. 6a) [1]. Materiał nośnika siatki skanującej jest przezroczysty, podczas gdy podziałka wzorca pomiarowego może być naniesiona na… powierzchnię przezroczystą lub odbijającą. Gdy równoległa wiązka światła przechodzi przez siatkę kreskową przeciwwzorca, wówczas jasne i ciemne prążki padają w pewnej odległości na indeksowaną siatkę podziałki wzorcowej, która ma ten sam rozstaw prążków. Gdy dwie siatki poruszają się względem siebie… padające światło jest modulowane. Jeśli szczeliny w siatkach pokrywają się, to światło przez nie przechodzi. Jeśli ciemne prążki jednej z siatek pokrywają się ze szczelinami drugiej siatki, to światło nie przechodzi. Fotodetektory przetwarzają te różnice natężenia światła na sygnały elektryczne (rys. 6b) [1]. Wcześniej specjalna okresowa struktura siatki skanującej przeciwwzorca filtruje światło w celu generowania prawie sinusoidalnych sygnałów wyjściowych. Im mniejsze odstępy prążków w strukturze siatki, tym szczeliny powinny być ściślej tolerowane, a siatka skanująca i kołowa siatki, tym szczeliny powinny być ściślej tolerowane, a siatka skanująca i kołowa podziałka powinny być bliżej siebie umieszczone. Dla enkoderów wykorzystujących metodę skanowania obrazowego praktycznie uzyskuje się tolerancje montażowe w granicach rozstawu prążków 10 µm i większego.

Rys. 6. Schemat skanowania obrazowego czteropolowego: a) schemat optyczny enkodera, b) sygnały pomiarowe generowane przez enkoder w czteropolowej metodzie obrazowej [1]

Fotodetektor jest przetwornikiem, który przetwarza sygnał świetlny, przechodzący przez szczeliny w tarczy podziałki wzorcowej, na sygnał elektryczny. Zazwyczaj składa się z fototranzystora. Jest on tak skonstruowany, że światło padając na jego złącze typu p-n powoduje przepływ prądu (zjawisko fotoelektryczne wewnętrzne). Głównymi jego cechami są szybka reakcja, liniowe charakterystyki światło-prąd i niski poziom zakłóceń. Fototranzystory łączą właściwości fotodiod i tranzystorów służących do wzmacniania sygnału prądowego, które są scalone w jednym podzespole. Ich zaletą jest to, że generują duży sygnał prądowy równy fotoelektrycznemu prądowi fotodiody pomnożonemu przez współczynnik wzmocnienia tranzystora. Ich wadami są powolna reakcja i różne właściwości świetlno-fotoelektryczne, indywidualnie zależne od każdego fototranzystora. W celu „skompensowania” tych wad, aktualne enkodery wykorzystują płytki półprzewodnikowe na których fototranzystor jest zamontowany w taki sposób, że odpowiedni enkoder może być indywidualnie dopasowany do specyfikacji sygnału świetlnego [3]. Fotodetektory generują cztery prawie sinusoidalne sygnały prądowe (I 0 , I 90 , I 180 i I 270 ) (rys. 6b) z elektrycznie przesuniętą fazą co 900. Nie leżą one jednak symetrycznie względem linii zerowej. Z tego powodu fotodetektory te łączy się w układzie przeciwsobnym (po dwie pary sygnałów, które są przesunięte względem siebie o 1800, a następnie podawane na dwa wzmacniacze różnicowe) wytwarzającym dwa sygnały wyjściowe I 1 i I 2 (rys. 6b), które są względem siebie przesunięte w fazie o 900 i symetryczne w stosunku do linii zerowej [221]. Sygnały te następnie trafiają do wejścia kwadraturowego wzmacniacza pomiarowego. Na podstawie przesunięcia sygnałów I 1 i I 2 (+900 lub -900) układ pomiarowy rozpoznaje kierunek obrotów wrzeciona. Na rys. 7a przedstawiono schematycznie fragment tarczy kodowej i optykę stosowaną w metodzie skanowania obrazowego jednopolowego. W metodzie tej jest wykorzystywany jeden specjalny fotodetektor o strukturze umożliwiającej otrzymywanie sygnałów kwadraturowych. Tę metodę skanowania wykorzystują między innymi inkrementalne enkodery obrotowe LIKA ELECTRONIC (rys. 8.9b). Sygnały wyjściowe, generowane przez ten enkoder, mogą też mieć zarówno postać prostokątną, jak i sinusoidalną, w zależności od odmiany tego sensora [1].

Rys. 7. Metoda skanowania obrazowego jednopolowa: a) zastosowanie skanowania fotoelektrycznego,

b) inkrementalny enkoder obrotowy z rodziny LIKA ELECTRONIC [7]

W metodzie skanowania interferencyjnego wykorzystuje się zjawiska interferencji i dyfrakcji światła na dokładnej podziałce w celu wytworzenia sygnałów do pomiaru przemieszczenia [1]. Jako siatkę wzorcową zastosowano podziałkę kreskową w postaci odblaskowych prążków o wysokości 0,2 µm, którą umieszczono na płaskiej powierzchni odblaskowej. Z przodu umieszczono siatkę skanującą w postaci przezroczystej podziałki przeciwwzorca z siatką fazową, z tym samym rozstawem prążków co skala wzorcowej siatki pomiarowej [1].

Rys. 8. Enkoder kątowy serii RCN 8000 firmy HEIDENHAIN:

a) sposób montażu do stołu obrotowego obrabiarki, b) widok enkodera [220]

3.2 Enkodery magnetyczne

W enkoderach magnetycznych są stosowane głównie dwa rodzaje sensorów pola magnetycznego: czujniki Halla i czujniki magnetorezystancyjne [1]. Różne aplikacje wykorzystują pewne odmienne cechy tych przetworników. Czujniki magnetorezystancyjne nie nadają się do wyznaczania bezwzględnego położenia w ramach jednego obrotu, bo mają nieliniową charakterystykę z histerezą oraz są wrażliwe na wpływ zewnętrznego pola magnetycznego [1]. Z kolei czujniki Halla umożliwiają pomiar bezwzględnego położenia, a ich charakterystyka jest liniowa. Wyniki pomiaru tymi czujnikami, przez redukcję wpływu zewnętrznego pola magnetycznego, można poprawić stosując pomiar różnicowy z kilkoma czujnikami [2]. Sprawia to, że czujniki Halla są częściej stosowane w tego typu enkoderach. Istnieje pewna grupa enkoderów, które do pomiaru położenia kątowego wykorzystują standardy okresowych struktur w postaci podziałek z nośnikiem wykonanym z magnesowalnego stopu stali. Podziałki te współpracują z głowicą pomiarową wykorzystującą sensory magnetorezystancyjne (rys. 9). Na bęben (tarczę) są naniesione bardzo cienkie (w zakresie mikrometrów), magnetycznie aktywne warstwy tego stopu, które tworzą strukturę bardzo precyzyjnie namagnesowanej podziałki. Składa się ona z lokalnych pól magnetycznych, które tworzą naprzemiennie rozlokowane bieguny północne i południowe. Na obwodzie bębna w istniejących enkoderach stosuje się podziałki z okresem mieszczącym się w zakresie średnio od 200 do 1000 µm. Ze względu na małe odległości skutecznych oddziaływań elektromagnetycznych i stąd wymagane bardzo wąskie szczeliny między głowicą pomiarową a podziałką magnetyczną, dokładniejsze enkodery magnetyczne musiałyby mieć znacznie mniejsze tolerancje montażowe.

Głowice pomiarowe sensorów magnetorezystancyjnych składają się z rezystancyjnych ścieżek, których oporność zmienia się w odpowiedzi na zmiany pola magnetycznego. Gdy do sensora jest przyłożone napięcie, a bęben z podziałką porusza się względem głowicy pomiarowej na skutek obrotu wału, wówczas pod wpływem pola magnetycznego prąd przepływający przez sensor ulega modulacji. Zasada pomiaru magnetorezystancyjnego jest przedstawiona na rys. 9. Specjalny układ geometryczny elementów oporowych i ich umieszczenie na podłożach szklanych zapewnia wysoką jakość sygnału. Na osobnej ścieżce znajduje się znak, w postaci struktury magnetycznej, który umożliwia generowanie sygnału odniesienia. Stwarza to możliwość przypisania absolutnej wartości położenia kątowego w dokładnie jednym punkcie pomiarowym. Pomiar magnetorezystancyjny położenia jest zwykle używany w zastosowaniu do średnich dokładności lub tam gdzie średnica przedmiotu obrabianego jest stosunkowo mała w porównaniu do średnicy bębna z podziałką pomiarową.

Rys. 9. Schemat pomiaru magnetorezystancyjnego [219] (Na schemacie nie zostały pokazane czujniki magnetorezystancyjne dla sygnałów B+ i B-, przesuniętych w fazie odpowiednio o 900 i 2700 względem sygnałów A+ i A-)

W przyrostowej metodzie pomiarowej informację o położeniu uzyskuje się przez zliczanie poszczególnych przyrostów (kroków pomiarowych) począwszy od punktu początkowego. Prędkość wałka jest określona przez matematyczne różniczkowanie po czasie zmian położenia. Do ustalenia bezwzględnego położenia wału konieczny jest pomiar absolutny. W tym celu na bębnach podziałowych jest umieszczona dodatkowa ścieżka, na której znajduje się jeden lub wiele znaczników odniesienia, w zależności od metody odczytu. W tym drugim przypadku do ustalenia bezwzględnego położenia konieczna jest detekcja dwóch sąsiadujących znaczników referencyjnych.

Na rys. 10 są przedstawione schematy układów z dwoma typami sensorów magnetycznych, stosowanych w pomiarach położenia kątowego. Układ pomiarowy wykorzystujący zjawisko Halla (rys. 10a) jest wyposażony w dedykowaną płytkę (rys. 10b), w której umieszczono matrycę czujników Halla współpracujących z obracającą się podziałką magnetyczną. Czujniki te (minimalnie cztery) są ułożone w matrycy w równomiernym szyku kołowym, przy czym w każdej ćwiartce musi być taka sama ich liczba. Generują one odpowiednie sygnały, które są przesunięte względem siebie w fazie o 900. Są one następnie sumowane, w wyniku czego uzyskuje się dwa sygnały kwadraturowe [2]. Drugi układ pomiarowy (rys. 10c) jest wyposażony w głowicę magnetorezystancyjną, która współpracuje z przymocowaną bezpośrednio na wale silnika namagnesowaną podziałką. Ze względu na ograniczenia wynikające z minimalnej szerokości namagnesowanego pola, w celu uzyskania wymaganej rozdzielczości enkodera, zależnej od liczby aktywnych magnetycznie warstw na obwodzie tarczy z podziałką, tarcza ta musi mieć dość dużą średnicę (rys. 10d).

Rys. 10. Pomiar położenia kątowego metodą magnetyczną: a) schemat pomiaru czujnikiem Halla, b) płytka z zespołem sensorów Halla, c) schemat pomiaru głowicą z czujnikami magnetorezystancyjnymi, i inkrementalny enkoder magnetyczny z rodziny [1]

Generalnie enkodery magnetyczne cechują się dużą wytrzymałością i żywotnością. Zwraca uwagę ich duża odporność na zanieczyszczenia, które w małym stopniu wpływają na detekcję sygnału użytecznego. Są także dość odporne na wibracje i uderzenia. Mogą pracować w dużym zakresie temperatur. Dzięki odseparowaniu głowicy pomiarowej od części mechanicznej (bębna z podziałką magnetyczną) enkodery mogą mierzyć duże prędkości wałów [1]. Rozdzielczość tych enkoderów jest jednak mniejsza w porównaniu z enkoderami optycznymi.

Przetworniki magnetyczne stanowią preferowane rozwiązanie w układach sterowania osią C tokarek. Ważną zaletą są w tym przypadku duże średnice wewnętrzne, pozwalające na obróbkę materiału prętowego o różnych rozmiarach. Przetworniki magnetyczne mogą pracować z prędkościami obrotowymi powyżej 40000 obr/ min, co w przypadku współczesnych zespołów wrzecionowych stanowi istotny warunek umożliwiający wykorzystanie obrabiarki do wysokowydajnej obróbki szybkościowej.

3.3 Enkodery indukcyjne

Rezolwer (selsyn przelicznikowy, transformator położenia kątowego)

Jednym z czujników indukcyjnych, stosowanych w obrabiarkach jest rezolwer, zwany też selsynem przelicznikowym lub transformatorem położenia kątowego. Jego budowa przypomina wyglądem mały silnik elektryczny. Rezolwer składa się z dwóch uzwojeń umieszczonych na stojanie, przesuniętych fizycznie względem siebie o 900 oraz jednego uzwojenia na wirniku (rys. 11). Może on pracować w dwóch trybach: jako przetwornik kąta obrotu (tzw. przesuwnik fazowy) i jako detektor wcześniej zadanego położenia kątowego wirnika [2]. W tym pierwszym przypadku uzwojenia stojana są zasilane prądem przemiennym o częstotliwości od 200 Hz do 2 kHz i o napięciu U 1 i U 2 :

Rezolwer dostarcza informacji o bezwzględnym położeniu wirnika, co stanowi jedną z zasadniczych jego zalet. Możliwe jest również sztuczne zwiększenie rozdzielczości rezolweru wielobiegunowego. W rezolwerach są stosowane moduły przetworników R/D (ang. Resolver to Digital), które wykorzystują tzw. metodę śledzenia kąta obrotu [2]. Metoda ta bazuje na zależnościach trygonometrycznych, a jej działanie polega na śledzeniu wartości tego kąta przez jego porównywanie z pewnym wstępnie założonym kątem. Rezolvery mogą pracować w trudnych warunkach otoczenia (wysokie temperatury, wibracje, zapylenie). Stąd od lat są stosowane w przemyśle [1].

Rys. 11. Rezolwer (selsyn przelicznikowy): a) schemat działania, b) rezolwer przeznaczony do pracy w trudnych warunkach [1]

Induktosyn

Innym sensorem indukcyjnym stosowanym w obrabiarkach sterowanych numerycznie jest induktosyn. Induktosyny obrotowe składają się z dwóch podstawowych elementów wykonanych w postaci tarcz. Tarcze te najczęściej są wykonane z aluminium lub walcowanej na gorąco niskowęglowej stali i powiązane odpowiednio ze statorem i rotorem. Podłoże pod umieszczone na jego powierzchni uzwojenia może również stanowić szeroki wachlarz materiałów, takich jak stal nierdzewna, beryl, tytan, magnez, szkło, ceramika lub tworzywa sztuczne, w zależności od wymagań środowiskowych. Na powierzchni tarcz znajdują się płaskie, wykonane metodą wytrawiania, uzwojenia miedziane, oddzielone od metalowej części nośnej warstwą izolacyjną. Uzwojenia te tworzą precyzyjną strukturę ze ścieżkami w postaci podziałki. W induktosynach obrotowych struktura obwodu drukowanego składa się z promieniowo rozmieszczonych płaskich uzwojeń uformowanych na płaskiej powierzchni tarczy, w postaci powtarzających się meandrowych segmentów (rys. 8.14). Długość jednego pełnego segmentu uzwojenia jest nazywana skokiem. Zalecana częstotliwość nośna prądu przemiennego zasilania induktosynów mieści się w przedziale od 2,5 do 100 kHz. Do pomiaru położenia kątowego jest wykorzystywane indukcyjne sprzężenie między uzwojeniami na obrotowej parze elementów induktosyna. Elementy te są umieszczone na dwóch tarczach, z których jedna jest przyłączona do stałej, a druga do ruchomej części maszyny w taki sposób, że uzwojenia tworzące strukturę induktosyna są do siebie równoległe, a między nimi występuje niewielka szczelina powietrzna. Uzwojenia wzbudzające strumień magnetyczny są umieszczone na statorze, a uzwojenia, w których indukuje sygnał wyjściowy, znajdują się na rotorze montowanym na wale[3].

Rys. 9. Induktosyn: a) tarcza rotora, b) fragment uzwojenia na tarczy rotora induktosyna [1]

3.3 Enkodery pojemnościowe

Pojemnościowe enkodery obrotowe stanowią względnie nowe rozwiązanie w sensie przemysłowych technik pomiarowych. Nie dorównują one przetwornikom optycznym pod względem wysokiej rozdzielczości, ale są pod tym względem porównywalne z enkoderami magnetycznymi. Jednak pojemnościowe metody pomiarowe zaliczają się do najlepszych bezstykowych systemów pomiarowych stosowanych w czujnikach analogowych i cyfrowych [1]. Systemy te opierają się na zasadzie idealnego płytkowego kondensatora. Układ pomiarowy składa się z dwóch płytek kondensatora zamocowanych w obudowie i umieszczonych naprzeciw siebie w niewielkiej odległości. Między tymi płytkami jest generowane pole elektryczne, na które oddziałuje specyficzna tarcza kodowa (rys. 15), wirująca wokół centralnej osi zamocowania enkodera. Pomiędzy płytką elektrody nadawczej i odbiorczej jest umieszczony pierścień dystansowy, który zapewnia stałą, określoną odległość pomiędzy płytkami elektrod a tarczą kodową. Układy elektroniczne do analizy sygnałów są umieszczone po zewnętrznej stronie płytek kondensatora, gdzie są zasilane za pośrednictwem filtrów przepustowych. Razem z osłoną w postaci aluminiowej obudowy filtry te stanowią skuteczną ochronę przed zewnętrznymi polami elektrycznymi wpływającymi na enkoder obrotowy. Jeżeli oś obraca się w stosunku do obudowy, to pojemności kondensatorów różnicowych zmieniają się zgodnie z położeniem kątowym osi. Zmiany te można wyznaczyć przez układ pomiarowy. Zmierzona wartość jest podawana jako absolutne położenie kątowe.

Rys. 10. Pojemnościowe enkodery obrotowe firmy Netzer Precision Motion Sensors: a) trzyczęściowy, b) dwuczęściowy, c) typu IMG_0207 [1]

Pojemnościowe enkodery obrotowe są wykonywane jako dwu- lub trzyczęściowe (rys. 15) [1]. W trzyczęściowym enkoderze (rys. 15a), zamkniętym w ekranowanej obudowie, pole elektryczne wytwarzane między nieruchomymi okładkami kondensatorajest zaburzane przez wykonaną z dielektryka, obracającą się wraz z wałem, specyficzną tarczę kodową (w kształcie „stokrotki”). Kształt ten odpowiada falom sinusoidy nałożonym na obwodzie okręgu, które okresowo zasłaniają pole elektryczne zmieniając w ten sposób pojemność kondensatora. Natomiast w enkoderze dwuczęściowym (rys. 15b) jedna płytka jest nieruchoma, a druga jest połączona z obrotowym wałkiem. W tym przypadku specyficzna tarcza kodowa jest umieszczona na płytce obrotowej i pełni taką samą rolę jak w enkoderze trzyczęściowym. W obu przypadkach w odpowiedzi na zmiany pojemności jest generowany sygnał elektryczny, który po odpowiednim przetworzeniu niesie informację o absolutnym kątowym położeniu wału. Enkoder ma dwa tryby pracy wybierane przez komendę z poziomu logicznego. Tryb zgrubny ma M okresów sinusa/cosinusa na obrót i generuje odpowiednią liczbę cykli elektrycznych na obrót. Tryb ten jest na tyle dokładny, aby pomóc w identyfikacji początkowej pozycji absolutnej systemu, biorąc pod uwagę dane z trybu precyzyjnego. Kanał dokładny ma N cykli elektrycznych na obrót. Zapewnia wysoką dokładność i rozdzielczość obliczonych bezwzględnych danych kątowych. Liczba M waha się zwykle od jeden do 7 (odpowiada liczbie fal sinusoidalnych na specyficznej tarczy kodowej), a liczba N przyjmuje wartości od 16 do 128 – w zależności od konkretnego wzoru tej tarczy [1]. Ze względu na konieczność zapewnienia jednoznacznego odczytu kąta o wartości ponad 3600 stopni mechanicznych każdej pozycji kątowej wału powinna być przypisana unikalna para liczb M i N, odpowiadających dokładnemu i zgrubnemu kątowi elektrycznemu [1]. W praktyce tryb zgrubny konieczny jest tylko przy włączeniu systemu, po czym enkoder trwale pracuje w trybie dokładnym o wysokiej rozdzielczości. Kondycjonowanie sygnałów opiera się na dyskretyzacji i przetwarzaniu analogowych sygnałów wyjściowych za pomocą fabrycznego oprogramowania [1].

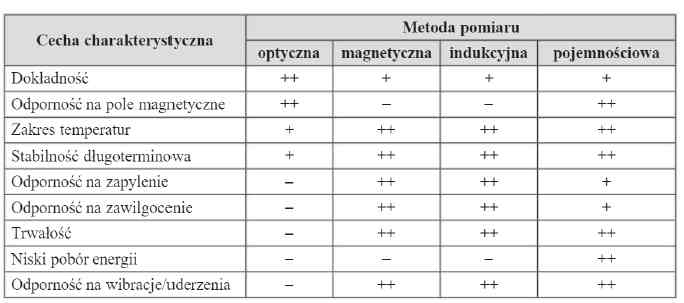

4. Jak dobrać czujnik położenia kątowego – enkoder obrotowy?

W wyżej przedstawionym przeglądzie enkoderów obrotowych – czujników położenia kątowego – zostały zaprezentowane czujniki najczęściej stosowane w obrabiarkach. W poniższej tabeli porównanie różnych cech enkoderów obrotowych w zależności od metody pomiaru [1].

To zestawienie to nie wyczerpuje tematyki, a o jej skali można się przekonać analizując poniższą procedurę wyboru enkoderów. Brany jest pod uwagę szereg wymienionych poniżej czynników:

1. Rodzaj enkodera:

– enkoder inkrementalny – jest bardzo prostym i podstawowym urządzeniem, które dostarcza impulsy lub sygnały bezpośrednio do sterownika; nie pamięta danych o położeniu; impulsy są zazwyczaj dostarczane w formie kwadraturowych sygnałów A i B,

– enkoder absolutny – dostarcza wartości cyfrowe do sterownika; utrzymuje dane o położeniu, nawet gdy zasilanie jest wyłączone; może wykorzystywać wiele różnych formatów transmisji danych: połączenie bezpośrednie między urządzeniami, Fieldbus i Ethernet.

2. Liczba mierzonych obrotów:

– jednoobrotowe – analizują jeden obrót lub przełączają się na pomiar przyrostów; dostarczają one danych o położeniu względem znanego punktu referencyjnego; liczbę impulsów pomiarowych na jeden obrót mierzy się za pomocą jednej tarczy kodowej,

– wieloobrotowe (występują tylko jako absolutne) – zapewniają dane o położeniu biorąc pod uwagę wiele obrotów, aż do osiągnięcia maksymalnej ich liczby; dane o położeniu są tracone po przekroczeniu całkowitej (dopuszczalnej przez enkoder) liczby obrotów; pomiar jest dokonywany za pomocą głównej tarczy kodowej i tarcz satelitarnych, które są napędzane przez wewnętrzne przekładnie redukcyjne.

3. Programowalność:

– programowalne – oferują użytkownikowi końcowemu elastyczność zmiany określonych parametrów enkodera w warunkach roboczych; parametry, takie jak całkowita rozdzielczość, liczba kroków na obrót, wstępnie zadane wartości i kierunek są wśród wielu, które można konfigurować,

– nieprogramowalne – mają takie parametry, jakie zostały określone w momencie składania zamówienia; zapewniają jedną konfigurację, która nie może już być zmieniona po wyprodukowaniu enkodera.

4. Sposób mechanicznego podłączenia:

– z pełnym wałkiem wyjściowym – są dostępne w różnych długościach i średnicach; wymagają mechanicznego łącznika do przyłączenia do monitorowanego urządzenia,

– z drążonym przelotowym wałkiem wyjściowym – do bezpośredniego montażu na wale, dzięki czemu wałek przechodzi przez cały korpus enkodera,

– z drążonym nieprzelotowym wałkiem wyjściowym – umożliwiają one tylko częściowe wprowadzenie wału do obudowy enkodera,

– ze zintegrowanym sprzęgłem – są przeznaczone do czołowego montażu z określonym łącznikiem, takim jak stosowany na przykład w potencjometrach linkowych.

5. Liczba cykli na obrót i liczba obrotów:

– liczba cykli na obrót odnosi się do liczby impulsów enkodera, jakie będzie on generować na jeden obrót wałka,

– liczba obrotów dotyczy wyłącznie enkodera wieloobrotowego i określa całkowitą liczbę cykli rotacji, w zakresie których powinien on dostarczać poprawne dane o położeniu kątowym wału (zanim przekroczy zakres pomiarowy).

6. Napięcie zasilania:

– 5 V (napięcie stałe),

– 11-27 V (napięcie stałe).

7. Rodzaj interfejsu wyjściowego:

– bezpośrednie interfejsy między urządzeniami: SSI (ang. Synchronous Serial Inter- face), ISI (ang. Incremental Serial Interface), ASI (ang. Asynchronous Serial Inter- face), interfejs równoległy, interfejs analogowy, interfejs Sin/Cos, inne,

– interfejsy Fieldbus – zapewniają wyższy poziom komunikacji i obejmują: Device- Net, Profibus, CANopen, LWL (niem. Licht Wellen Leiter), Interbus, inne,

– interfejsy Ethernet – zapewniają najwyższy poziom komunikacji przy użyciu proto- kołu Ethernet i obejmują: Ethernet/IP, Profinet, EtherCAT, Powerlink

Czujnik położenia kątowego dostępny jest w sklepie EBMiA.pl

Bibliografia

1. Skoczyński W., Sensory w obrabiarkach CNC, wyd. PWN, 2018.

2. Kosmol J., Napędy mechatroniczne, Wydawnictwo Politechniki Śląskiej, Gliwice 2013.

3. Honczarenko, J., Obrabiarki sterowane numerycznie, wyd. WNT, 2009.

4. Krzyżanowski J., Wprowadzenie do elastycznych systemów wytwórczych, Oficyna Wydawnicza Politechniki Wrocławskiej, Wrocław 2005.

5. Podstawy działania enkoderów, https://web.encoder.com/white-paper-explains-rhe-basics-of-how-encoders-work, dostęp 18 lipca 2020

6. Connolly C., Technological improvements in position sensing, Sensor Review, Vol. 27, Iss. 1, 2007, 17-23.

7. Enkoder Inkrementalny – oferta sklepu Ebmia, https://www.ebmia.pl/enkodery/11792-enkoder-inkrementalny-i41-h-1000zcu46l2.html, dostęp 18 lipca 2020

W kolejnym artykule opisaliśmy:

Enkoder – zasada działania, rodzaje, budowa